一种自动贴电池美纹胶设备的制作方法

1.本发明涉及电池加工设备领域,特别涉及一种自动贴电池美纹胶设备。

背景技术:

2.在软包电池的生产过程中,在软包电池焊接极耳后,为了防止极耳与软包电池的焊接部外漏,因此需要在该焊接面上贴一层美纹胶,以提高软包电池的性能好外观效果,目前,软包电池的贴美纹胶主要是人工操作,人工贴胶时需要将电池极耳端的包装袋展平并贴上美纹胶,贴胶完成后还需要将电池极耳端的包装袋边缘向内翻折,以达到使用要求,然而,人工贴胶速度非常慢,生产效率非常低,劳动力强度也大,企业生产成本高;而且人工贴胶难于保证贴胶位置一致,导致产品废品率高,因此,有必要制作出一种自动贴电池美纹胶设备,能够自动对软包电池的贴胶部位进行展平并粘贴美纹胶,粘贴完成后将粘贴部位的包装袋向内进行翻折,提高生产效率以及提高贴胶的精度。

技术实现要素:

3.本发明的目的是提供一种自动贴电池美纹胶设备以解决背景技术中所提及的问题。

4.为了实现上述目的,本发明提供如下技术方案:

5.一种自动贴电池美纹胶设备,用于对电池包装袋的贴胶位置进行贴胶,包括机架以及固定在机架上的上料机构、中转机构、下料机构、展平机构、贴美纹胶机构、上翻机构、内折机构和搬运机械手,上料机构、中转机构和下料机构从左向右依次排列,展平机构、贴美纹胶机构、上翻机构和内折机构从左向右依次排列在中转机构的一侧,搬运机械手架设在上料机构、中转机构和下料机构上方;

6.中转机构用于放置电池;

7.展平机构用于展开贴胶位置边缘;

8.贴美纹胶机构用于粘贴美纹胶至贴胶位置上;

9.上翻机构用于向上翻折贴胶位置边缘;

10.内折机构用于向内翻折贴胶位置边缘;

11.搬运机械手用于各工位之间搬运电池。

12.对本发明的进一步描述:中转机构包括第一底座、定位载台和吸附载台,第一底座固定在机架上且对应在上料机构和下料机构的中间,定位载台固定在第一底座的上方左侧,吸附载台设置四组,四组吸附载台固定在第一底座上且均匀分布在定位载台的右侧,展平机构对应于定位载台,定位载台包括底板、固定挡条、活动挡条、第一气缸、推板、挡块和第二气缸,底板固定在第一底座上,底板上方设置有吸盘,固定挡条固定在底板上方右侧,第一气缸固定在第一底座上,活动挡条固定在第一气缸的动力输出端且对应在底板的上方左侧,第二气缸固定在第一底座上,推板固定在第二气缸的动力输出端且对应在底板的上方前侧,挡块设置两组并分别固定在推板的后方左右两侧。

13.对本发明的进一步描述:展平机构包括第二底座、第三气缸、弹性部件、竖直滑台、竖直滑板、夹爪式气缸和刮板,第二底座固定在机架上且对应在定位载台的前侧,第三气缸固定在第二底座上侧,弹性部件固定在第三气缸的动力输出端,竖直滑台固定在第二底座上,竖直滑板固定在第三气缸的动力输出端且与竖直滑台滑动连接,第三气缸驱动竖直滑板升降,夹爪式气缸固定在竖直滑板上,刮板设置两组并固定在夹爪式气缸的动力输出端。

14.对本发明的进一步描述:贴美纹胶机构包括调节底座、立板、放卷组件、第一x轴驱动组件、移胶组件、压胶组件、切胶组件、y轴驱动组件和第一取料组件,立板下端固定在调节底座上方,放卷组件安装在立板上侧用于美纹胶送料,第一x轴驱动组件固定在立板上,移胶组件固定在第一x轴驱动组件的动力输出端,移胶组件用于夹持美纹胶,压胶组件安装在立板上,移胶组件对应在放卷组件和压胶组件之间,切胶组件固定在移胶组件上用于切断美纹胶,y轴驱动组件固定在立板上侧,第一取料组件固定在y轴驱动组件的动力输出端且对应在压胶组件上方,压胶组件用于将美纹胶顶压在第一取料组件上,第一取料组件用于取放美纹胶。

15.对本发明的进一步描述:放卷组件包括旋转料盘、导向辊筒和上料感应器,旋转料盘可转动地安装在立板上端,导向辊筒可转动地安装在立板上且对应在旋转料盘的下方,导向辊筒设置两组,美纹胶由旋转料盘出料并依次绕设过两组导向辊筒后穿设于移胶组件中,上料感应器固定在立板上且对应在导向辊筒和移胶组件之间用于感应美纹胶。

16.对本发明的进一步描述:移胶组件包括第一滑台、第一升降气缸、升降板、安装支架、顶盖、压块、第一弹簧、推动气缸和推块,第一滑台固定在第一x轴驱动组件的动力输出端,第一升降气缸固定在第一滑台上,升降板一侧固定在第一升降气缸的动力输出端且与第一滑台滑动连接,安装支架固定在升降板的另一端,安装支架沿y轴方向设置两组,顶盖下端固定在两组安装支架上方,顶盖下方沿x轴方向设置有过胶槽,压块中部与安装支架铰接,压块上端设置有凸台,凸台对应在过胶槽内且与过胶槽底面留有间隙,第一弹簧两端分别与升降板和压块固定连接,第一弹簧对应在压块的下侧,推动气缸固定在升降板上,推块固定在推动气缸的动力输出端且对应在压块下端的旁侧。

17.对本发明的进一步描述:压胶组件包括第二滑台、第二升降气缸和压板,第二滑台沿x轴方向固定在立板上,第二升降气缸安装在第二滑台上且沿x轴方向位置可调,压板一端固定在第二升降气缸的动力输出端,另一端对应在移胶组件背对放卷组件的一侧,压板另一端上方设有避空槽。

18.对本发明的进一步描述:搬运机械手包括第二x轴驱动组件、升降组件和第二取料组件,升降组件固定在第二x轴驱动组件的动力输出端,第二取料组件包括横臂、第一取料爪和第二取料爪,横臂中部固定在升降组件的动力输出端,第一取料爪至少设置一组并安装在横臂的中部,第二取料爪设置两组,分别安装在横臂的两端,第二取料爪包括第五气缸、第二滑板、第二料爪支架、第二吸附部件、连接件和第二弹簧,第五气缸固定在横臂端部,第二滑板固定在第五气缸的动力输出端且由第五气缸驱动上下运行,第二滑板与横臂滑动连接,第二料爪支架一端固定在第二滑板上,第二吸附部件固定在第二料爪支架另一端下方,连接件一端固定在横臂上,另一端对应在第二料爪支架上方,第二弹簧两端分别与第二料爪支架和连接件固定连接。

19.对本发明的进一步描述:第二x轴驱动组件包括x轴电机和移动支架,移动支架固

定在x轴电机的动力输出端。

20.对本发明的进一步描述:升降组件包括第四气缸、第一滑板、上限位螺丝、下限位螺丝和限位块,第四气缸固定在移动支架上,第一滑板固定在第四气缸的动力输出端且由第四气缸驱动上下运行,第一滑板与移动支架滑动连接,限位块固定在移动支架中部,上限位螺丝和下限位螺丝固定在第一滑板一侧且分别对应在限位块的上下两侧。

21.本发明的有益效果为:电池通过上料机构上料,展平机构将电池包装袋贴胶位置出打开并展平,贴美纹胶机构裁切定长的美纹胶并粘贴在贴胶位置上,通过上翻机构和内折机构将贴胶位置向上翻折后进行向内翻折,加工完成的电池由搬运机械手运输到下料机构进行下料,本设计能够自动对软包电池的贴胶部位进行展平并粘贴美纹胶,粘贴完成后将粘贴部位的包装袋向内进行翻折,提高生产效率以及提高贴胶的精度。

附图说明

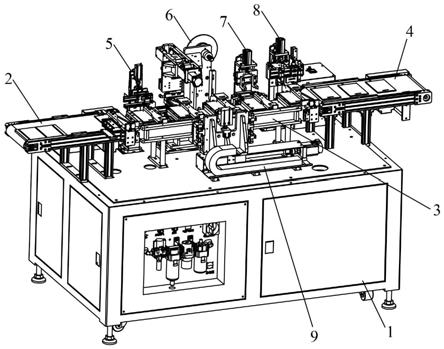

22.图1是本发明的整体结构图;

23.图2是本发明的俯视图;

24.图3是本发明中转机构的结构图;

25.图4是本发明定位载台的结构图;

26.图5是本发明展平机构的结构图;

27.图6是本发明贴美纹胶机构的结构图;

28.图7是本发明移胶组件的结构图;

29.图8是图7中a位置的局部放大图;

30.图9是本发明压胶组件的结构图;

31.图10是本发明切胶组件的结构图;

32.图11是本发明取料组件的结构图;

33.图12是本发明搬运机械手的结构图;

34.图13是本发明第二x轴驱动组件和升降组件的结构图;

35.图14是图12中b位置的局部放大图;

36.附图标记说明:

37.1、机架;2、上料机构;3、中转机构;31、第一底座;32、定位载台;321、底板;322、固定挡条;323、活动挡条;324、第一气缸;325、推板;326、挡块;327、第二气缸;33、吸附载台;4、下料机构;5、展平机构;51、第二底座;52、第三气缸;53、弹性部件;54、竖直滑台;55、竖直滑板;

38.56、夹爪式气缸;57、刮板;6、贴美纹胶机构;61、调节底座;62、立板;

39.63、放卷组件;631、旋转料盘;632、导向辊筒;633、上料感应器;64、第一x轴驱动组件;65、移胶组件;651、第一滑台;652、第一升降气缸;

40.653、升降板;654、安装支架;655、顶盖;6551、过胶槽;656、压块;

41.6561、凸台;657、第一弹簧;658、推动气缸;659、推块;66、压胶组件;

42.661、第二滑台;662、第二升降气缸;663、压板;6631、避空槽;67、切胶组件;671、第三升降气缸;672、连接块;673、切刀;68、y轴驱动组件;69、第一取料组件;691、z轴驱动组件;692、吸附组件;7、上翻机构;8、内折机构;9、搬运机械手;91、第二x轴驱动组件;911、x轴

电机;912、移动支架;92、升降组件;921、第四气缸;922、第一滑板;923、上限位螺丝;924、下限位螺丝;925、限位块;93、第二取料组件;931、横臂;932、第一取料爪;9321、第一料爪支架;9322、第一吸附部件;933、第二取料爪;9331、第五气缸;9332、第二滑板;9333、第二料爪支架;

43.9334、第二吸附部件;9335、连接件;9336、第二弹簧。

具体实施方式

44.以下结合附图对本发明进行进一步说明:

45.如图1至2所示,一种自动贴电池美纹胶设备,用于对电池包装袋的贴胶位置进行贴胶,包括机架1以及固定在机架1上的上料机构2、中转机构3、下料机构4、展平机构5、贴美纹胶机构6、上翻机构7、内折机构8和搬运机械手9,上料机构2、中转机构3和下料机构4从左向右依次排列,展平机构5、贴美纹胶机构6、上翻机构7和内折机构8从左向右依次排列在中转机构3的一侧,搬运机械手9架设在上料机构2、中转机构3和下料机构4上方;

46.中转机构3用于放置电池;

47.展平机构5用于展开贴胶位置边缘;

48.贴美纹胶机构6用于粘贴美纹胶至贴胶位置上;

49.上翻机构7用于向上翻折贴胶位置边缘;

50.内折机构8用于向内翻折贴胶位置边缘;

51.搬运机械手9用于各工位之间搬运电池。

52.如图3至4所示,中转机构3包括第一底座31、定位载台32和吸附载台33,第一底座31固定在机架1上且对应在上料机构2和下料机构4的中间,定位载台32固定在第一底座31的上方左侧,吸附载台33设置四组,四组吸附载台33固定在第一底座31上且均匀分布在定位载台32的右侧,展平机构5对应于定位载台32,定位载台32包括底板321、固定挡条322、活动挡条323、第一气缸324、推板325、挡块326和第二气缸327,底板321固定在第一底座31上,底板321上方设置有吸盘,固定挡条322固定在底板321上方右侧,第一气缸324固定在第一底座31上,活动挡条323固定在第一气缸324的动力输出端且对应在底板321的上方左侧,第二气缸327固定在第一底座31上,推板325固定在第二气缸327的动力输出端且对应在底板321的上方前侧,挡块326设置两组并分别固定在推板325的后方左右两侧。

53.当电池通过上料机构2上料,搬运机械手9将上料机构2的电池放置到中转机构3的定位载台32上,第一气缸324驱动活动挡条323向固定挡条322一侧移动,对电池的左右方向进行限位,接着,第二气缸327驱动推板325向电池端部靠近,使两组挡块326推动电池的端部两侧移动,对电池的前后方向进行定位,接着底板321通过吸盘将电池吸附固定,以保证后续加工的精度,多组吸附载台33用于放置待加工的电池,以满足多个工位的加工。

54.如图5所示,展平机构5包括第二底座51、第三气缸52、弹性部件53、竖直滑台54、竖直滑板55、夹爪式气缸56和刮板57,第二底座51固定在机架1上且对应在定位载台32的前侧,第三气缸52固定在第二底座51上侧,弹性部件53固定在第三气缸52的动力输出端,竖直滑台54固定在第二底座51上,竖直滑板55固定在第三气缸52的动力输出端且与竖直滑台54滑动连接,第三气缸52驱动竖直滑板55升降,夹爪式气缸56固定在竖直滑板55上,刮板57设置两组并固定在夹爪式气缸56的动力输出端。

55.电池通过定位载台32定位完成后,第三气缸52驱动竖直滑板55向下运行,从而使刮板57与贴胶位置的中部接触,再通过夹爪式气缸56驱动两组刮板57打开,使贴胶位置向外侧展平,以便后续贴胶,弹性部件53的作用在于使刮板57和贴胶位置接触时得到缓冲,避免压坏电池。

56.如图6所示,一种贴美纹胶机构6,包括调节底座61、立板62、放卷组件63、第一x轴驱动组件64、移胶组件65、压胶组件66、切胶组件67、y轴驱动组件68和第一取料组件69,立板62下端固定在调节底座61上方,放卷组件63安装在立板62上侧用于美纹胶送料,第一x轴驱动组件64固定在立板62上,移胶组件65固定在第一x轴驱动组件64的动力输出端,移胶组件65用于夹持美纹胶,压胶组件66安装在立板62上,移胶组件65对应在放卷组件63和压胶组件66之间,切胶组件67固定在移胶组件65上用于切断美纹胶,y轴驱动组件68固定在立板62上侧,第一取料组件69固定在y轴驱动组件68的动力输出端且对应在压胶组件66上方,压胶组件66用于将美纹胶顶压在第一取料组件69上,第一取料组件69用于取放美纹胶。

57.放卷组件63对美纹胶进行上料,美纹胶穿设在移胶组件65中,移胶组件65将美纹胶进行夹持固定,并在第一x轴驱动组件64的驱动下,将美纹胶端部向压胶组件66一侧运输,y轴驱动组件68驱动第一取料组件69移动到压胶组件66上方,接着压胶组件66将美纹胶向第一取料组件69一侧挤压,使第一取料组件69一端能够抓取美纹胶,接着移胶组件65松开美纹胶并远离压胶组件66一段距离后,向上顶起美纹胶,使第一取料组件69另一端也抓取美纹胶,再通过切胶组件67将美纹胶切断,第一取料组件69则可以将切断后的美纹胶取走并粘贴在电池上,本设计能够快速、精确地对美纹胶进行拉伸、抓取、裁切以及粘贴,自动完成贴美纹胶工序,大大提高生产效率以及提高贴胶的精度

58.所述放卷组件63包括旋转料盘631、导向辊筒632和上料感应器633,旋转料盘631可转动地安装在立板62上端,导向辊筒632可转动地安装在立板62上且对应在旋转料盘631的下方,导向辊筒632设置两组,美纹胶由旋转料盘631出料并依次绕设过两组导向辊筒632后穿设于移胶组件65中,上料感应器633固定在立板62上且对应在导向辊筒632和移胶组件65之间用于感应美纹胶,当旋转料盘631上的美纹胶原料输送完后,上料感应器633检测不到美纹胶,设备则停止运行,提示操作人员更换新的美纹胶料卷。

59.如图7至8所示,移胶组件65包括第一滑台651、第一升降气缸652、升降板653、安装支架654、顶盖655、压块656、第一弹簧657、推动气缸658和推块659,第一滑台651固定在第一x轴驱动组件64的动力输出端,第一升降气缸652固定在第一滑台651上,升降板653一侧固定在第一升降气缸652的动力输出端且与第一滑台651滑动连接,安装支架654固定在升降板653的另一端,安装支架654沿y轴方向设置两组,顶盖655下端固定在两组安装支架654上方,顶盖655下方沿x轴方向设置有过胶槽6551,压块656中部与安装支架654铰接,压块656上端设置有凸台6561,凸台6561对应在过胶槽6551内且与过胶槽6551底面留有间隙,第一弹簧657两端分别与升降板653和压块656固定连接,第一弹簧657对应在压块656的下侧,推动气缸658固定在升降板653上,推块659固定在推动气缸658的动力输出端且对应在压块656下端的旁侧。

60.第一升降气缸652驱动升降板653沿着z轴方向在第一滑台651上滑行,美纹胶通过放卷组件63上料后,穿设过过胶槽6551和凸台6561之间的间隙,在需要对美纹胶进行夹持时,推动气缸658驱动推块659将压块656下端顶出,压块656绕着与安装支架654的铰接位置

旋转,使凸台6561向过胶槽6551底面靠近,从而将美纹胶固定,需要将美纹胶松开时,推动气缸658驱动推块659复位,压块656在第一弹簧657的作用下也进行复位,从而使凸台6561不再夹紧美纹胶。

61.如图9所示,压胶组件66包括第二滑台661、第二升降气缸662和压板663,第二滑台661沿x轴方向固定在立板62上,第二升降气缸662安装在第二滑台661上且沿x轴方向位置可调,压板663一端固定在第二升降气缸662的动力输出端,另一端对应在移胶组件65背对放卷组件63的一侧,压板663另一端上方设有避空槽6631,压胶组件66用于将美纹胶端部向第一取料组件69一侧推动,以便第一取料组件69对美纹胶进行抓取,第二升降气缸662驱动压板663升降,压板663上设有避空槽6631,美纹胶端部搭在避空槽6631的侧壁上方,美纹胶与避空槽6631之间留有间隙,不再贴紧压板663,以便第一取料组件69进行抓取。

62.如图10所示,切胶组件67包括第三升降气缸671、连接块672和切刀673,第三升降气缸671固定在升降板653上,连接块672一端固定在第三升降气缸671的动力输出端,切刀673固定在连接块672的另一端,切刀673对应在移胶组件65背对放卷组件63的一侧,切胶组件67用于切断美纹胶,第三升降气缸671驱动连接块672升降,从而带动切刀673升降,对美纹胶进行裁切。

63.如图11所示,第一取料组件69包括z轴驱动组件691和吸附组件692,z轴驱动组件691固定在y轴驱动组件68的动力输出端,吸附组件692固定在z轴驱动组件691的动力输出端,z轴驱动组件691驱动第一取料组件69升降,吸附组件692的下端设有吸盘,用于吸附美纹胶。

64.美纹胶通过旋转料盘631进行上料,美纹胶依次经过两组导向辊后穿设在过胶槽6551和凸台6561的间隙中,推动气缸658驱动推块659,使压板663进行旋转,凸台6561将美纹胶压紧在过胶槽6551内,接着,第一x轴驱动组件64驱动移胶组件65运行,使美纹胶拉出一段距离并使美纹胶端部正好处于压板663上方,此时,y轴驱动组件68和z轴驱动组件691驱动吸附组件692运行,使吸附组件692外端接近美纹胶端部,第二升降气缸662驱动压板663上升,压板663将美纹胶端部推向吸附组件692,使吸附组件692能够吸附美纹胶端部,接着,移胶组件65松开美纹胶并回到原来的位置,接着,第一升降气缸652驱动升降板653上升,使顶盖655和压块656也同时跟随上升,因此,穿设在过胶槽6551和凸台6561之间的美纹胶也会上升,使美纹胶接近吸附组件692内端,吸附组件692内端也将美纹胶吸附,接着,第三气缸52驱动切刀673上升将美纹胶切断,第一取料组件69即可将切断后的美纹胶取走并粘贴在电池上,移胶组件65、压胶组件66和切胶组件67则复位,进行下一循环。

65.如图12至14所示,一种搬运机械手9,包括第二x轴驱动组件91、升降组件92和第二取料组件93。

66.所述第二x轴驱动组件91包括x轴电机911和移动支架912,移动支架912固定在x轴电机911的动力输出端,x轴电机911驱动移动支架912在水平方向上移动。

67.所述升降组件92固定在第二x轴驱动组件91的动力输出端,升降组件92包括第四气缸921、第一滑板922、上限位螺丝923、下限位螺丝924和限位块925,第四气缸921固定在移动支架912上,第一滑板922固定在第四气缸921的动力输出端且由第四气缸921驱动上下运行,第一滑板922与移动支架912滑动连接,限位块925固定在移动支架912中部,上限位螺丝923和下限位螺丝924固定在第一滑板922一侧且分别对应在限位块925的上下两侧,在第

一滑板922上下运行时,上限位螺丝923和下限位螺丝924分别与限位块925接触,从而对第一滑板922运行的最高位置和最低位置进行限定。

68.在本设计中,上限位螺丝923、下限位螺丝924和限位块925分别设置两组且对应在第一滑板922的两侧,双侧均能对第一滑板922限位,使第一滑板922两侧受力平衡,防止第一滑板922倾斜。

69.所述第二取料组件93包括横臂931、第一取料爪932和第二取料爪933,横臂931中部固定在升降组件92的动力输出端,第一取料爪932至少设置一组并安装在横臂931的中部,第一取料爪932包括第一料爪支架9321和第一吸附部件9322,第一料爪支架9321一端固定在横臂931上,第一吸附部件9322固定在第一料爪支架9321另一端下方,第一吸附部件9322底部设置有用于吸取工件的吸盘。

70.在本设计中,第一料爪支架9321和第一吸附部件9322在横臂931上均匀设置四组,能够同时抓取四组工件,提高生产效率。

71.所述第二取料爪933设置两组,分别安装在横臂931的两端,第二取料爪933包括第五气缸9331、第二滑板9332、第二料爪支架9333、第二吸附部件9334、连接件9335和第二弹簧9336,第五气缸9331固定在横臂931端部,第二滑板9332固定在第五气缸9331的动力输出端且由第五气缸9331驱动上下运行,第二滑板9332与横臂931滑动连接,第二料爪支架9333一端固定在第二滑板9332上,第二吸附部件9334固定在第二料爪支架9333另一端下方,连接件9335一端固定在横臂931上,另一端对应在第二料爪支架9333上方,第二弹簧9336两端分别与第二料爪支架9333和连接件9335固定连接。在上料端,取料时,第五气缸9331驱动第二料爪支架9333上升,使输送带上的工件移动到第二吸附部件9334下方后,再进行抓取,避免工件与第二吸附部件9334发生碰撞,在下料端,放料时,第五气缸9331驱动第二料爪支架9333上升,再通过第二x轴驱动组件91和升降组件92驱动进行放料,避免第二吸附部件9334还未放开工件时,工件就已经与输送带接触并持续摩擦而导致损坏工件。在第五气缸9331驱动第二料爪支架9333上升时,第二弹簧9336被压缩,对第二料爪支架9333起到缓冲的作用。

72.取料时,上料端处的第五气缸9331驱动第二料爪支架9333上升,第二x轴驱动组件91和升降组件92驱动第二取料组件93运行,使第一取料爪932对应在工件上,上料端的第二取料爪933对应在上料输送带上,输送带上的工件移动到第二吸附部件9334下方后,上料端处的第五气缸9331驱动第二料爪支架9333下降,对上料端的工件进行抓取,防止工件在输送带上运输时与第二取料爪933发生碰撞。

73.放料时,下料端处的第五气缸9331驱动第二料爪支架9333上升,第二x轴驱动组件91和升降组件92驱动第二取料组件93运行,使第一取料爪932对应在后一工位上,下料端的第二取料爪933对应在下料输送带上,第一取料爪932和第二取料爪933均将工件放下,第二取料爪933放下工件时,能够防止工件与输送带持续摩擦而损坏工件。

74.本实施例的工作原理:

75.电池通过上料机构2上料,搬运机械手9将上料机构2的电池运输到定位载台32上,同时将后续各个吸附载台33的电池向后运输一个工位,定位载台32对电池进行定位后,展平机构5对电池的贴胶位置进行展平,由搬运机械手9运输到后一工序中的吸附载台33,接着,在后续多个工位中依次进行相应加工工序,贴美纹胶机构6在贴胶位置上粘贴美纹胶,

上翻机构7向上翻折贴胶位置边缘,内折机构8向内翻折贴胶位置边缘,加工完成后的电池,通过搬运机械手9放置到下料机构4上进行下料。

76.以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1