一种全自动料盘真空封袋包装设备的制作方法

1.本发明属于自动包装技术领域,特别是涉及一种全自动料盘真空封袋包装设备。

背景技术:

2.随着3c行业技术的发展,3c电子产品组件往往精密复杂集成度高,成本高昂,人工包装储存效率低,存在不确定的产品损坏风险。对于料盘式的产品的包装,传统的采用人工包装,其包装质量差,包装过程中,存在损坏产品的风险。现有技术中专利号为cn202011469493.5公开了一种料盘自动包装机,其结构复杂,料盘在推入包装袋时存在无法正常推入的情况,且抽真空效果不佳,包装好后产品容易在包装袋内松动,造成产品松散;整体设备空间占用大,布局不够紧凑。

3.因此,有必要提供一种新的全自动料盘真空封袋包装设备来解决上述技术问题。

技术实现要素:

4.本发明的主要目的在于提供一种全自动料盘真空封袋包装设备,提高了产品包装效率和包装质量,提高了产品包装的安全性和可靠性,结构紧凑,空间占用小。

5.本发明通过如下技术方案实现上述目的:一种全自动料盘真空封袋包装设备,其包括在装袋工位与封袋工位之间进行移动的包装袋移载单元、相对设置在所述包装袋移载单元两侧且与所述装袋工位位置对应的包装袋料仓与料盘输送单元、将包装袋从所述包装袋料仓中取出放置到所述包装袋移载单元上的包装袋搬运单元、将所述包装袋移载单元上的包装袋打开的开袋撑袋单元、将料盘从所述料盘输送单元上推入至包装袋中的料盘推入单元、相对设置在所述包装袋移载单元两侧且与所述封袋工位位置对应的封袋抽真空单元与贴标收料单元;所述料盘推入单元包括将料盘预先推入包装袋内的预推料模组、将料盘完全推入包装袋内的推料板组件。

6.进一步的,所述包装袋搬运单元包括第一电机、受所述第一电机驱动进行左右移动的第二支撑板、固定在所述第二支撑板上的第二电机、受所述第二电机驱动进行上下运动的吸附模组;所述包装袋搬运单元的移载路径覆盖所述包装袋料仓与所述装袋工位。

7.进一步的,所述包装袋移载单元包括第二气缸、受所述第二气缸驱动进行前后运动的第三支撑板、位于所述第三支撑板上的且用于支撑包装袋的支撑平台、固定在所述第三支撑板上且位于所述支撑平台下方的升降输送模组以及设置在所述支撑平台前后侧用于对包装袋进行规整限位的限位模组。

8.进一步的,所述第三支撑板的一端还设置有一进行上下运动的开袋吸附平台,所述开袋吸附平台上设置有若干吸盘。

9.进一步的,所述料盘输送单元包括相对设置的且两者之间间距可调的输送模组;所述料盘推入单元设置在两个所述输送模组之间;所述料盘推入单元包括将物料推送至包装袋中的推料组件。

10.进一步的,所述开袋撑袋单元包括第五电机、受所述第五电机驱动进行左右运动

的第六支撑板、固定在所述第六支撑板上的第六电机和下开袋模组、受所述第六电机驱动进行上下运动且与所述下开袋模组配合的上开袋模组。

11.进一步的,所述下开袋模组与所述上开袋模组均包括第七支撑板、设置在所述第七支撑板上的一对开袋组件;所述开袋组件包括安装座、固定在所述安装座上方或下方的开袋插板、固定在所述安装座上且位于所述开袋插板正下方或正上方的第六气缸、受所述第六气缸驱动进行上下运动的压袋块;所述开袋插板的自由端端部呈斜坡面结构。

12.进一步的,所述安装座上设置有朝包装袋内吹气的吹气孔。

13.进一步的,所述封袋抽真空单元包括抽真空单元与封袋单元;所述抽真空单元包括两个将包装袋袋口向两边撑开呈扁平状的撑袋板、对包装袋内部进行抽真空的抽真空推料板;所述封袋单元包括上封袋模组与下封袋模组,所述下封袋模组整体设置在所述包装袋移载单元中的所述第三支撑板上,所述开袋吸附平台固定在所述下封袋模组上。

14.进一步的,所述上封袋模组包括第十气缸与第九气缸、受所述第十气缸驱动进行上下运动的上压袋条、受所述第九气缸驱动进行上下运动的上热封刀;所述下封袋模组包括固定在所述第三支撑板上的第七电机、受所述第七电机驱动进行上下运动的浮动安装座、安装在所述浮动安装座上的下压袋条与下热封刀,所述下压袋条与所述上压袋条在所述封袋工位上下相对设置;所述下热封刀与所述上热封刀在所述封袋工位上下相对设置;所述开袋吸附平台固定在所述浮动安装座上。

15.进一步的,所述贴标收料单元包括在所述封袋工位上与所述包装袋移载单元对接的收料输送线、位于所述收料输送线一端的贴标工位、设置在所述贴标工位上方的贴标模组、对所述贴标工位上的包装产品进行定位的定位模组、位于所述收料输送线一侧的标签供应模组。

16.与现有技术相比,本发明一种全自动料盘真空封袋包装设备的有益效果在于:实现了包装袋的自动上料、自动开袋、物料的自动推入、装有物料包装袋的自动抽真空、自动封袋以及自动贴标下料等一系列自动化包装动作,大大提高了包装效率;在包装袋开袋过程中,在包装袋移载单元上设置开袋吸附平台,配合包装袋搬运单元中的吸附模组实现袋口的预开袋动作;然后利用开袋插板与压袋板配合,同时结合吹气动作实现包装袋快速开袋,提高了开袋效率,保障了开袋效果,且包装袋袋口卧躺直接朝向料盘输送单元,利用料盘输送单元上的料盘推入单元可直接将料盘推入到包装袋中,完成自动装袋动作;通过封袋抽真空单元中的撑袋板和抽真空推料板的结构设计,保障了物料在包装袋内的位置统一,结合抽真空时的上下压袋条压紧袋口,保障了抽真空的效果,提高了包装质量;设备整体结构布局紧凑,空间占用小。

附图说明

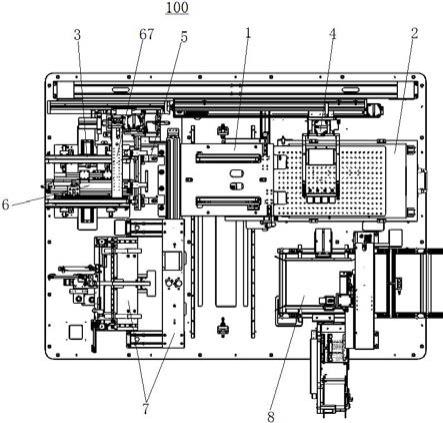

17.图1为本发明实施例的俯视结构示意图;图2为本发明实施例的立体结构示意图;图3为本发明实施例中的部分结构示意图;图4为本发明实施例中包装袋料仓的结构示意图;图5为本发明实施例中包装袋移载单元的结构示意图;

图6为本发明实施例中包装袋移载单元的部分结构示意图;图7为本发明实施例中包装袋移载单元的侧视结构示意图;图8为本发明实施例中开袋撑袋单元的结构示意图;图9为本发明实施例中开袋撑袋单元的局部结构示意图;图10为本发明实施例中料盘输送单元与料盘推入单元的结构示意图;图11为本发明实施例中料盘推入单元的结构示意图;图12为本发明实施例中封袋抽真空单元的部分结构示意图;图13为本发明实施例中抽真空单元的结构示意图;图14为本发明实施例中袋口压紧模组的结构示意图;图15为本发明实施例中上封袋模组的结构示意图;图16为本发明实施例中贴标收料单元的结构示意图;图中数字表示:100、全自动料盘真空封袋包装设备;1、包装袋移载单元,11、第二气缸,12、第三支撑板,13、支撑平台,14、升降输送模组,141、第三气缸,142、支架,143、第三电机,144、第一输送带,15、限位模组,151、第四气缸,152、第二限位挡板,16、开袋吸附平台,161、吸盘;2、包装袋料仓,21、抽屉式滑轨座,22、第一支撑板,23、收纳盒,24、第一限位挡板,25、把手,26、锁定单元;3、料盘输送单元,31、输送模组;4、包装袋搬运单元,41、第一电机,42、第二支撑板,43、第二电机,44、吸附模组;5、开袋撑袋单元,51、第五电机,52、第六支撑板,53、第六电机,54、下开袋模组,541、第七支撑板,5411、第一滑轨,542、开袋组件,5421、安装座,5422、开袋插板,5423、第六气缸,5424、压袋块,5425、吹气孔,55、上开袋模组;6、料盘推入单元,61、第五气缸, 62、传动滚子,63、推料板组件,64、导向板,641、导向滑槽,67、预推料模组,68、滑块;7、封袋抽真空单元,71、抽真空单元,711、撑袋板,712、抽真空推料板,713、第七气缸,714、第八支撑板,7141、第二滑轨,715、第八气缸,716、第十一气缸,717、同步带轮,718、袋口压紧模组,7181、第十二气缸,7182、第九支撑板,7183、第十三气缸,7184、压板,719、传送带,72、封袋单元,721、上封袋模组,7211、第十气缸,7212、第九气缸,7213、上压袋条,7214、上热封刀,722、下封袋模组,7221、第七电机,7222、浮动安装座,7223、下压袋条,7224、下热封刀;8、贴标收料单元,81、收料输送线,82、贴标模组,83、定位模组,84、标签供应模组。

具体实施方式

18.实施例一:请参照图1

‑

图16,本实施例全自动料盘真空封袋包装设备100,其包括在装袋工位与封袋工位之间进行移动的包装袋移载单元1、相对设置在包装袋移载单元1两侧且与所述装袋工位位置对应的包装袋料仓2与料盘输送单元3、将包装袋从包装袋料仓2中取出放置到包装袋移载单元1上的包装袋搬运单元4、将包装袋移载单元1上的包装袋打开的开袋撑

袋单元5、将料盘从料盘输送单元3上推入至包装袋中的料盘推入单元6、相对设置在包装袋移载单元1两侧且与所述封袋工位位置对应的封袋抽真空单元7与贴标收料单元8。

19.包装袋料仓2用于承载堆叠状的包装袋,实现包装袋的供料,其包括抽屉式滑轨座21、滑动设置在抽屉式滑轨座21上的第一支撑板22以及放置在第一支撑板22上的收纳盒23。第一支撑板22上设置有对收纳盒23周边进行限位的若干第一限位挡板24。第一支撑板22的一端设置有把手25,方便操作人员进行抽拉操作,进而进行包装袋的补给。第一支撑板22的下方设置有锁定单元26,第一支撑板22的底部设置有锁孔(图中未标示),锁定单元26包括第一气缸(图中未标示)、受所述第一气缸驱动进行上下运动的且与所述锁孔配合实现锁定的锁杆(图中未标示)。第一限位挡板24整体呈l型,且用于与第一支撑板22固定的一侧面板上设置有条形槽,便于根据包装袋的尺寸灵活的调整限位区域的尺寸大小。收纳盒23整体放置在第一支撑板22上,可快速的更换。

20.包装袋搬运单元4用于在包装袋料仓2中吸取一个包装袋,然后放到所述装袋工位上的包装袋移载单元1上。包装袋搬运单元4包括第一电机41、受第一电机41驱动进行左右移动的第二支撑板42、固定在第二支撑板42上的第二电机43、受第二电机43驱动进行上下运动的吸附模组44。包装袋搬运单元4的移载路径覆盖包装袋料仓2与所述装袋工位。

21.包装袋移载单元1主要用于承载包装袋在所述装袋工位上进行装袋操作,然后移动装好产品的包装袋至所述封袋工位进行封袋操作,最后将其输送至贴标工位进行贴标下料操作。包装袋移载单元1包括第二气缸11、受第二气缸11驱动进行前后运动的第三支撑板12、位于第三支撑板12上的且用于支撑包装袋的支撑平台13、固定在第三支撑板12上且位于支撑平台13下方的升降输送模组14以及设置在支撑平台13前后侧用于对包装袋进行规整限位的限位模组15。为了保障装载产品的包装袋在从所述装袋工位移动到所述封袋工位的过程中保持袋口打开状态,第三支撑板12的一端还设置有一进行上下运动的开袋吸附平台16,开袋吸附平台16上设置有若干吸盘161,通过开袋吸附平台16一方面可以与包装袋搬运单元4配合实现初步的开袋,另一方面可以在包装袋从所述装袋工位移动至所述封袋工位过程中,吸附住包装袋袋口底部,保持包装袋袋口的打开状态,并保持包装袋位置稳定不移动。

22.升降输送模组14包括固定在第三支撑板12上的第三气缸141、受第三气缸141驱动进行上下运动的支架142、固定在支架142上的第三电机143、受第三电机143驱动进行循环输送的第一输送带144,支撑平台13上设置有供第一输送带144向上突出支撑平台13表面的避让缺口(图中未标示)。

23.限位模组15设置有两组,相对设置在支撑平台13的前后侧。限位模组15包括固定在支撑平台13上的第四气缸151、受第四气缸151驱动进行前后运动的第二限位挡板152。

24.料盘输送单元3采用宽度可调设计,其包括两个独立的输送模组31,两个输送模组31之间的间距可调。

25.料盘推入单元6设置在料盘输送单元3内,具体的设置在两个输送模组31之间。料盘推入单元6包括第五气缸61、设置在第五气缸61活动端的滑块68、竖向活动设置在滑块68上的推料板组件63、以及限制推料板组件63在水平运动过程中进行上下运动的导向板64,导向板64上设置有沿左右方向分布的导向滑槽641,导向滑槽641在左右方向上存在高度落差,推料板组件63上设置有伸入导向滑槽641内与其配合实现传动的传动滚子62。第五气缸

61驱动推料板组件63左右移动,在导向滑槽641对传动滚子62的导向作用下,推料板组件63在左右移动的同时实现了上下运动。

26.料盘推入单元6还包括一个预推料模组67,预推料模组67包括第四电机(图中未标示)、受第四电机驱动进行左右运动的第四支撑板(图中未标示)、固定在所述第四支撑板上的第十四气缸(图中未标示)、受所述第十四气缸驱动进行上下运动的推板(图中未标示)。本实施例通过设置一个预推料模组67,配合料盘输送单元3下方的推料板组件63分两步将料盘推入到包装袋内,可以有效的缩短本实施例包装设备整体的左右宽度,若采用一步到位推入的话,则需要将推料板组件63的行程延长,同时延长料盘输送单元3的输送路径,且推料板组件63的一端会突出设备整机的左侧,不够美观。因此,本实施例采用预推料模组67先将料盘推入包装袋内设定距离,如料盘的四分之一,然后再利用推料板组件63将料盘推入到位。

27.开袋撑袋单元5包括第五电机51、受第五电机51驱动进行左右运动的第六支撑板52、固定在第六支撑板52上的第六电机53和下开袋模组54、受第六电机53驱动进行上下运动且与下开袋模组54配合的上开袋模组55。下开袋模组54与上开袋模组55结构相同且均包括第七支撑板541、设置在第七支撑板541上的一对开袋组件542。开袋组件542位置可调的设置在第七支撑板541上,具体的,第七支撑板541上设置有第一滑轨5411,开袋组件542通过滑块活动设置在第一滑轨5411,并通过锁紧件锁紧固定,从而可以根据包装袋的尺寸灵活的调整两个开袋组件542之间的间距。开袋组件542包括安装座5421、固定在安装座5421上方或下方的开袋插板5422、固定在安装座5421上且位于开袋插板5422正下方或正上方的第六气缸5423、受第六气缸5423驱动进行上下运动的压袋块5424。在上开袋模组55中,开袋插板5422位于最下方,压袋块5424位于开袋插板5422的上方;在下开袋模组54中,开袋插板5422位于最上方,压袋块5424位于开袋插板5422的下方;上开袋模组55与下开袋模组54中的两个开袋插板5422上下相对设置,且可相互贴合。开袋插板5422的自由端端部呈斜坡面结构,便于能够顺利的插入到包装袋内部。

28.为了加快开袋的效率,安装座5421上设置有朝包装袋内吹气的吹气孔5425。在开袋时,首先通过包装袋搬运单元4中的吸附模组44与包装袋移载单元1上的开袋吸附平台16,将包装袋的袋口微微打开,然后四个开袋插板5422插入包装袋内,压袋块5424伸出压住包装袋袋口边缘,然后上面的两个开袋插板5422向上运动,下面的两个开袋插板5422向下运动,同时,吹气孔5425朝包装袋内吹气,快速的将包装袋撑开至设定程度。

29.封袋抽真空单元7包括抽真空单元71与封袋单元72。

30.其中,抽真空单元71包括两个将包装袋袋口向两边拉平的撑袋板711、对包装袋内部进行抽真空的抽真空推料板712。具体的,抽真空单元71包括第七气缸713、受第七气缸713驱动进行左右移动的第八支撑板714、固定在第八支撑板714上的且驱动抽真空推料板712左右运动的第八气缸715、固定在第八支撑板714上的且驱动两个撑袋板711相互靠拢或分开的第十一气缸716。抽真空推料板712为内部中空结构且内部形成有抽真空通道,所述抽真空通道外接抽真空装置,并通过电磁阀控制,所述抽真空通道的开口位于抽真空推料板712的自由端。一方面,抽真空推料板712通过插入到包装袋内进行抽真空操作;另一方面,抽真空推料板712将包装袋内的料盘推入至包装袋底部,便于统一料盘在包装袋内的位置,保障真空包装的质量。第八支撑板714上相对设置有一对同步带轮717,两个同步带轮

717通过传送带719连接在一起形成循环传动结构,两个撑袋板711分别通过固定件固定在传送带719的两边带体上,通过第十一气缸716的活动端与其中一个撑袋板711固定连接,通过驱动其中一个撑袋板711运动,在传送带719的联动传动下,实现另一个撑袋板711的同步相互靠拢或分开运动,进而实现撑袋动作。第八支撑板714上设置有第二滑轨7141,两个撑袋板711通过滑块活动设置在第二滑轨7141上;撑袋板711插入至包装袋内的部分呈扁平结构设计。

31.为了保障抽真空推料板712顺利进入包装袋内,并保持包装袋位置的稳定性,抽真空单元71还包括袋口压紧模组718,袋口压紧模组718包括第十二气缸7181、受第十二气缸7181驱动进行左右移动的第九支撑板7182、固定在第九支撑板7182上的第十三气缸7183、受第十三气缸7183驱动进行上下运动的压板7184。

32.封袋单元72包括上封袋模组721与下封袋模组722,为了保障开袋吸附平台16位于下封袋模组722的后侧,本实施例将下封袋模组722整体设置在包装袋移载单元1中的第三支撑板12上,开袋吸附平台16固定在下封袋模组722上。上封袋模组721包括第十气缸7211与第九气缸7212、受第十气缸7211驱动进行上下运动的上压袋条7213、受第九气缸7212驱动进行上下运动的上热封刀7214。下封袋模组722包括固定在第三支撑板12上的第七电机7221、受第七电机7221驱动进行上下运动的浮动安装座7222、安装在浮动安装座7222上的下压袋条7223与下热封刀7224,下压袋条7223与上压袋条7213在所述封袋工位上下相对设置;下热封刀7224与上热封刀7214在所述封袋工位上下相对设置。开袋吸附平台16固定在浮动安装座7222上。浮动安装座7222包括安装座本体(图中未标示)、弹性浮动设置在所述安装座本体上的安装块(图中未标示),进而构成浮动结构。本实施例通过设置浮动式的浮动安装座7222,可使上下压袋条和上下热封刀在贴合时能够完全接触,保证抽真空的效果和热风效果。

33.贴标收料单元8包括在所述封袋工位上与包装袋移载单元1对接的收料输送线81、位于收料输送线81一端的贴标工位、设置在所述贴标工位上方的贴标模组82、对所述贴标工位上的包装产品进行定位的定位模组83、位于收料输送线81一侧的标签供应模组84。

34.本实施例全自动料盘真空封袋包装设备100的工作原理为:包装袋搬运单元4在包装袋料仓2中吸取一个包装袋,然后放置到包装袋移载单元1中的支撑平台13上,此时,开袋吸附平台16上升托住包装袋袋口区域;在支撑平台13上,利用包装袋搬运单元4上的吸附模组44与开袋吸附平台16上的吸盘161将包装袋打开一定的程度,然后开袋撑袋单元5中的开袋插板5422插入包装袋内,压袋块5424压紧包装袋上下袋口部,然后随着开袋插板5422上下运动将包装袋打开,同时,利用安装座5421上的吹气孔5425往包装袋里吹空气,提高包装袋打开的速度和撑起的效果,便于将物料顺利推入;包装袋撑开后,限位模组15中的两个第二限位挡板152相对运动至设定位置,为物料的推入在两侧提供一定的限定导向作用;此时,料盘随着料盘输送单元3移动到位,包装袋袋口打开直接对准料盘输送单元3的末端,通过预推料模组67将料盘推送至包装袋袋口处,然后通过推料板组件63将料盘完全推入到包装袋内;压袋块5424松开对包装袋袋口两边的夹持,开袋插板5422归位;支撑平台13带着装有料盘的包装袋移动至所述封袋工位;在移动过程中,第二限位挡板152保持原位,吸盘161保持吸附状态;在所述封袋工位处,利用袋口压紧模组718上的压板7184压紧袋口的下侧边,然后第七气缸713伸出,撑袋板711与抽真空推料板712插入至包装袋内,第八气缸715启

动,利用抽真空推料板712将料盘推送至包装袋的底部,同时,第十一气缸716驱动两个撑袋板711向外扩张,撑开包装袋,将包装袋的袋口拉扯成扁平形状,上压袋条7213向下运动,上压袋条7213向上运动,两者相互贴合压紧包装袋袋口边缘,抽真空推料板712开始抽真空,当包装袋内部的真空度达到设定值后,上热封刀7214下降进行封口,抽真空推料板712与撑袋板711撤回退出包装袋内;封袋完成后,升降输送模组14上升将包装袋输送至收料输送线81上,通过收料输送线81输送至贴标工位,然后定位模组83阻挡住包装袋,并对齐进行定位,贴标模组82进行贴标,贴标完成后,通过收料输送线81输送出去,完成下料。

35.本实施例全自动料盘真空封袋包装设备100,实现了包装袋的自动上料、自动开袋、物料的自动推入、装有物料包装袋的自动抽真空、自动封袋以及自动贴标下料等一系列自动化包装动作,大大提高了包装效率;在包装袋开袋过程中,在包装袋移载单元1上设置开袋吸附平台16,配合包装袋搬运单元4中的吸附模组44实现袋口的预开袋动作;然后利用开袋插板5422与压袋块5424配合,同时结合吹气动作实现包装袋快速开袋,提高了开袋效率,保障了开袋效果,且包装袋袋口卧躺直接朝向料盘输送单元3,利用料盘输送单元3上的料盘推入单元6可直接将料盘推入到包装袋中,完成自动装袋动作;通过封袋抽真空单元7中的撑袋板711和抽真空推料板712的结构设计,保障了物料在包装袋内的位置统一,结合抽真空时的上下压袋条压紧袋口,保障了抽真空的效果,提高了包装质量;设备整体结构布局紧凑,空间占用小。

36.以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1