包装工作站的制作方法

1.本发明涉及工件加工包装技术领域,特别涉及包装工作站。

背景技术:

2.在笔筒或者筒状工件加工过程中工件的形状有多种形状,比如横截面为六边形、八边形、十边形等。还有类似于水杯、烟灰缸、印章等类似产品,形状和尺寸多样。现有的包装设备对形状、规格不同的工件不能进行统一性的适应性包装工作。

技术实现要素:

3.为克服现有技术中存在的问题,本发明提供了一种包装工作站。

4.本发明解决其技术问题所采取的技术方案是:该包装工作站,包括工作台面,工作台面上安装有对应不同规格工件的盒供料模块,盒供料模块一侧安装有将盒供料模块内包装盒拉出至包装位并对包装盒翻盖的拉料气缸及翻盖模块,包装机械手模块安装在包装位上方、并将工件放置入包装盒。

5.进一步地,所述盒供料模块包括转盘,转盘上安装有至少两个供料筒,供料筒内放置有对应不同规格工件的包装盒;转盘的底部可旋转的安装于工作台面上;供料筒的底部设有包装盒的出料口,拉料气缸及翻盖模块将包装盒从包装盒的出料口位置拉出至包装位。

6.进一步地,所述转盘通过电机带动同步带部件安装于工作台面上,转盘上安装有三个供料筒,供料筒与包装盒的外形对应,供料筒的顶部敞口,包装盒从供料筒顶部的敞口放置入供料筒内;供料筒的底部一侧设有包装盒的出料口,包装盒的出料口的高度高于包装盒的高度。

7.进一步地,所述包装位位于盒供料模块的一侧,包装位包括不高于转盘的平板,平板上设有对拉出的包装盒定位和限位的限位块,限位块包括末端限位块和垂直末端限位块的前限位块和后限位块。

8.进一步地,所述平板上还设有对包装盒导向限位的前导向块和后导向块,所述前导向块和后导向块成喇叭形开口状,开口大的一侧朝向转盘上的供料筒。

9.进一步地,所述拉料气缸及翻盖模块包括拉料气缸组件和翻盖组件,拉料气缸组件包括水平布置的拉料气缸,拉料气缸通过气缸支架安装在平板上,拉料气缸的活塞杆末端安装有吸附包装盒用的吸盘,拉料气缸的活塞杆伸出至吸盘吸附供料筒内的包装盒然后拉料气缸的活塞杆收回,将包装盒拉至包装位的末端限位块处;翻盖组件包括安装在拉料气缸组件上的翻转气缸,翻转气缸通过翻转臂与翻转吸盘连接,翻转吸盘吸附在包装盒的盒盖上,翻转气缸动作带动包装盒的盒盖打开/关闭。

10.进一步地,所述拉料气缸及翻盖模块还包括到位检测传感器,到位检测传感器安装在包装位位置。

11.进一步地,包装机械手模块通过横梁安装在工作台面上,包括桁架机械手,桁架机

械手包括夹取工件用的平行手指夹具,平行手指夹具通过z轴方向的传动部件与x轴方向的传动部件连接,平行手指夹具可在相互垂直的x轴和z轴方向动作。

12.进一步地,z轴方向的传动部件采用丝杠传动进行传动,平行手指夹具安装在丝杠端部的轴承座上,与丝杠端部的轴承座配合的丝杠与步进电机连接;x轴方向的传动部件采用同步带传动进行传动,x轴方向的传动部件中的同步带通过带轮与步进电机连接,z轴方向的传动部件安装在x轴传动部件的滑动滑块组件上。

13.进一步地,工作台面顶部配套有防护罩及亚克力防护窗。

14.综上,本发明的上述技术方案的有益效果如下:

15.该包装工作站可以实现对不同规格、尺寸、型号的笔筒等筒状物的自动化包装。可以根据不同规格、尺寸、型号的笔筒等筒状物进行对应不同包装盒的自动化包装。

附图说明

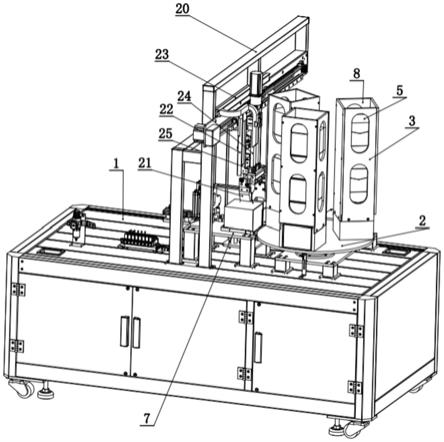

16.图1为本发明的立体结构视图(除去防护罩)。

17.图2为本发明的另一角度的立体结构视图(除去防护罩)。

18.图3为本发明除去包装机械手模块后的立体结构视图。

19.图4为图1主视图。

20.图5为图1右视图。

21.图6为本发明带有防护罩的立体结构视图。

22.图7为盒供料模块的结构视图。

23.图8为拉料气缸及翻盖模块结构视图。

24.图9为包装盒在包装位的结构视图。

25.图中:

26.1工作台面,2转盘,3供料筒,4包装盒,5开孔,6包装盒的出料口,7包装位,8敞口,9平板,10末端限位块,11前限位块,12后限位块,13螺栓,14前导向块,15后导向块,16拉料气缸,17吸盘,18翻转气缸,19翻转臂,20横梁,21平行手指夹具,22z轴方向的传动部件,23x轴方向的传动部件,24丝杠,25丝杠端部的轴承座,26防护罩,27控制显示屏。

具体实施方式

27.以下结合附图对本发明的特征和原理进行详细说明,所举实施例仅用于解释本发明,并非以此限定本发明的保护范围。

28.该包装工作站包括工作台面1,工作台面1顶面为平整的平板9型结构,用于安装包装用的各个部件。在工作台面1下设有整个工作站配套的电气控制系统,通过柜门将电气控制系统及线路等安装在工作台面1以下,使得整个包装工作站较为整洁。

29.如图1-图6所示,工作台面1上安装有对应不同规格工件的盒供料模块,盒供料模块一侧安装有将盒供料模块内包装盒4拉出至包装位7并对包装盒4翻盖的拉料气缸及翻盖模块。具体地,盒供料模块包括转盘2,转盘2上安装有至少两个供料筒3,供料筒3内放置有对应不同规格工件的包装盒。供料筒3可以采用硬质塑料制作或者采用金属板,如不锈钢板等制作而成。供料筒3整体上与包装盒的形状对应,供料筒3的筒壁上设有开孔5,开孔5用于减轻供料筒3的整体自重,另外,可以通过开孔观察供料筒3内供料情况。开孔的具体形式不

作具体限制,只要不影响包装盒的正常供料即可。

30.转盘2为圆形盘板,可以采用硬质塑料板或者金属板,如不锈钢板等。转盘2的底部可旋转的安装于工作台面1上;针对不同规格、型号、尺寸的笔筒或者筒状工件,转盘2转动,将转盘2上对应于特定规格、型号、尺寸的笔筒或者筒状工件的供料筒3旋转至与包装位7对应的位置;然后拉料气缸及翻盖模块将对应供料筒3内包装盒从包装盒的出料口6位置拉出至包装位7。供料筒3的底部设有包装盒的出料口6,拉料气缸及翻盖模块将包装盒从包装盒的出料口6位置拉出至包装位7。

31.具体地,如图7所示,转盘2通过旋转气缸或者通过电机带动同步带部件安装于工作台面1上。具体地,电机采用步进电机,步进电机带动主动带轮转动,主动带轮通过同步带与从动带轮连接,从动带轮与转盘2的底部连接并带动转盘2转动。本发明以转盘2上安装有三个供料筒3为例进行说明。供料筒3与包装盒的外形对应,供料筒3的顶部敞口8,包装盒从供料筒3顶部的敞口8放置入供料筒3内;供料筒3的底部一侧设有包装盒的出料口6,包装盒的出料口6的高度高于包装盒的高度,保证包装盒能够顺利的被拉出。

32.如图9所示,包装位7位于盒供料模块的一侧,包装位7包括不高于转盘2的平板9,保证包装盒从供料筒3内被拉出后能够顺利的进入包装位7。平板9上设有对拉出的包装盒定位和限位的限位块,限位块包括末端限位块10和垂直末端限位块10的前限位块11和后限位块12。末端限位块10可以采用长条状的板块,通过螺栓13将末端限位块10可拆卸的固定在平板9上;或者采用末端限位块10与前限位块11一体、末端限位块10与后限位块12一体的设计形式,具体地,末端限位块10与前限位块11均采用长条状的板块,末端限位块10与前限位块11垂直布置,末端限位块与前限位块11通过螺栓13可拆卸的安装在平板9上,具体安装在包装位7的前侧对应末端边角位置。同样的,末端限位块与后限位块12均采用长条状的板块,末端限位块与后限位块12垂直布置,末端限位块与后限位块12通过螺栓13可拆卸的安装在平板9上,具体安装在包装位7的后侧对应末端边角位置。为了更好的实现翻盖,在平板下设有对拉出包装盒到达定位块盒限位块要求的位置进行包装盒位置固定的组件;固定组件包括真空吸盘和固定真空吸盘的平板。在翻盖操作时,通过固定组件上的真空吸盘从包装盒的底部吸附固定包装盒,防止包装盒在翻盖时移动或倾倒。

33.平板9上还设有对包装盒导向限位的前导向块14和后导向块15,前导向块14和后导向块15成喇叭形开口状,开口大的一侧朝向转盘2上的供料筒3。前导向块14对应前限位块11安装,通过螺栓13可拆卸的安装在平板9上,后导向块15对应后限位块12安装,通过螺栓13可拆卸的安装在平板9上。包装盒经过前导向块14和后导向块15的导向后从开口大的一侧进入包装位7,通过前限位块11和后限位块12的限位后被准确的拉入包装位7,至包装盒被拉到末端限位块位置。

34.如图8所示,拉料气缸及翻盖模块包括拉料气缸组件和翻盖组件,拉料气缸组件包括水平布置的拉料气缸16,拉料气缸16通过气缸支架安装在平板9上,拉料气缸的活塞杆末端安装有吸附包装盒用的吸盘17,拉料气缸的活塞杆伸出至吸盘17吸附供料筒3内的包装盒然后拉料气缸的活塞杆收回,将包装盒拉至包装位7的末端限位块处;翻盖组件包括安装在拉料气缸组件上的翻转气缸18,翻转气缸18通过翻转臂19与翻转吸盘17连接,翻转吸盘17吸附在包装盒的盒盖上,翻转气缸动作带动包装盒的盒盖打开/关闭。拉料气缸及翻盖模块还包括到位检测传感器,到位检测传感器安装在包装位7位置,用于检测包装盒的到位情

况,待包装盒到位后,拉料气缸停止动作。平板下方安装有四个真空吸盘呈田字格排列,包装盒由拉料气缸拉料到位后,四个真空吸盘工作,将包装盒牢牢固定在这个位置。

35.包装机械手模块安装在包装位7上方、并将工件放置入包装盒。包装机械手模块通过横梁20安装在工作台面1上,包括桁架机械手,桁架机械手包括夹取工件用的平行手指夹具21,平行手指夹具21通过z轴方向的传动部件22与x轴方向的传动部件23连接,平行手指夹具21可在相互垂直的x轴和z轴方向动作。z轴方向的传动部件22采用丝杠24传动进行传动,平行手指夹具21安装在丝杠端部的轴承座25上,与丝杠端部的轴承座25配合的丝杠24与步进电机连接;x轴方向的传动部件23采用同步带传动进行传动,x轴方向的传动部件23中的同步带通过带轮与步进电机连接,z轴方向的传动部件22安装在x轴传动部件的滑动滑块组件上。工作台面1顶部配套有防护罩26及亚克力防护窗,控制显示屏27安装在防护罩26上。

36.上述实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域相关技术人员对本发明的各种变形和改进,均应扩入本发明权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1