钢拱肋单钩空中翻身装置及其使用方法与流程

1.本发明属于固定建筑物桥梁节段转动方法和设备技术领域,具体涉及一种钢拱肋单钩空中翻身装置及其使用方法。

背景技术:

2.钢拱桥以其优越的受力特点和优美的景观特点,近年来常作为地标性建筑成为城市桥梁首选,钢拱肋制造及安装过程中,为满足焊接位置或运输要求,拱肋翻身不可避免,而且钢拱肋翻身一直是拱肋施工的关键环节,决定着焊接质量及施工进度。目前,钢拱桥制造及现场安装过程中,大型钢拱肋的翻身一般通过多台起重设备配合l形吊具实现,该方案存在如下不足:(1)设备及人员投入大,生产成本高;(2)l型吊具翻身过程中容易损伤杆件表面,不利于质量控制;(3)多台吊装设备同步作业,增加安全风险;(4)翻身过程占用场地较大,影响其他作业。对此,现提出如下改进技术方案。

技术实现要素:

3.本发明解决的技术问题:提供一种钢拱肋单钩空中翻身装置及其使用方法,将主梁系统与龙门吊钩相连将钢拱肋节段吊至空中,由动力系统驱动柔性吊带转动,转动的吊带通过辅助系统带动钢拱肋节段空中翻转;结构简单,经济实用;对钢拱肋节段无摩擦损伤,无需在钢拱肋上钻孔,无损钢拱肋结构;翻转安全可靠;有效腾出场地空间,不干扰其他地面作业。

4.本发明采用的技术方案:钢拱肋单钩空中翻身装置的使用方法,包括如下步骤:

5.s001、确定待翻转钢拱肋节段重心,沿钢拱肋节段长度方向,在钢拱肋节段重心左右两侧分别定位辅助系统位置,使辅助系统5沿钢拱肋节段长度方向左右轴对称设置;将辅助系统使用紧固件抱紧钢拱肋节段左右两侧;

6.s002、通过传动系统的柔性吊带将安装完辅助系统的钢拱肋节段与主梁系统连接,保证辅助系统与柔性吊带、动力系统的动力输出端处于同一铅垂线上;

7.s003、通过起重设备提升钢拱肋单钩空中翻身装置以及钢拱肋节段至空中;

8.s004、钢拱肋单钩空中翻身装置以及钢拱肋节段在空中稳定后,启动动力系统,动力系统的驱动电机驱动柔性吊带旋转,柔性吊带带动辅助系统翻转,翻转的辅助系统带动钢拱肋节段空中翻转;

9.s005、钢拱肋节段翻转一定角度后关闭动力系统中驱动电机的电源,待钢拱肋节段和钢拱肋单钩空中翻身装置稳定后,通过起重设备将钢拱肋节段和钢拱肋单钩空中翻身装置降至地面;

10.s006、从传动系统的柔性吊带解除钢拱肋节段,从钢拱肋节段拆除辅助系统,完成钢拱肋节段翻身。

11.上述技术方案中,进一步地:步骤s005中,钢拱肋节段翻转角度小于等于90

°

。

12.还包括一种钢拱肋单钩空中翻身装置,钢拱肋单钩空中翻身装置具有主梁系统,

主梁系统与龙门吊钩相连;主梁系统水平轴对称侧分别安装左右轴对称的动力系统,且左、右轴对称的动力系统同步工作;同步工作的动力系统分别通过带传动驱动水平方向左、右轴对称的柔性吊带在竖直平面内同步转动,水平方向左、右轴对称的柔性吊带分别拨动水平方向左右轴对称的辅助系统在竖直平面内翻转,水平方向左右轴对称的辅助系统左右轴对称抱紧钢拱肋节段左右两侧,以带动钢拱肋节段空中在竖直平面内翻转。

13.上述技术方案中,进一步地:主梁系统具有横梁,横梁中部通过等腰三角形支撑结构的等腰三角形顶点挂接连接龙门吊钩。

14.上述技术方案中,进一步地:等腰三角形支撑结构为左右轴对称且倾斜等长的两根连杆;两根连杆与横梁组成等腰三角形支撑结构;龙门吊钩为左右轴对称的双钩头结构,双钩头结构的双钩头分别挂接左、右轴对称且倾斜的连杆顶端;左、右轴对称且倾斜的连杆底端与横梁左右轴对称铰接相连。

15.上述技术方案中,进一步地:横梁左右轴对称分别固定安装左右轴对称的动力系统;动力系统具有安装座,安装座顶端与横梁固连为一体,安装座底端转动支承安装传动轴,传动轴轴端同轴固连驱动电机动力输出轴;传动轴轴体中部同轴固定安装传动带轮,传动带轮适配柔性吊带以带动柔性吊带转动。

16.上述技术方案中,进一步地:驱动电机为三相异步减速电动机;轴对称的两台三相异步减速电动机串联连接一个控制开关后接入供电电路以实现两台驱动电机的同步运行。

17.上述技术方案中,进一步地:辅助系统具有左右轴对称的夹紧部;夹紧部环抱抱紧钢拱肋节段完整外侧壁;左右轴对称的夹紧部外侧壁分别制有左、右吊带槽,左、右吊带槽组成一个完整的环形槽;柔性吊带纳入环形槽内与环形槽适配,柔性吊带带动辅助系统翻转,辅助系统带动钢拱肋节段翻转。

18.上述技术方案中,进一步地:夹紧部由左、右内型板,左、右中间垫块、左、右外型槽组成;左、右内型板与钢拱肋节段外形结构相同,且左、右内型板与钢拱肋节段外侧壁贴合适配;左、右外型槽分别为左、右轴对称的左、右半圆环型材结构,左、右外型槽与左、右内型板之间空隙分别通过左、右中间垫块填充,且左、右中间垫块将左、右内型板与左、右外型槽连为一体;左、右轴对称的夹紧部端部通过紧固件将左、右夹紧部固连为一体,且左、右轴对称的夹紧部用于环抱抱紧固连钢拱肋节段外侧壁。

19.本发明与现有技术相比的优点:

20.1、本发明突破了多台设备协同翻身的局限,采用单台吊装设备龙门吊,结合同步电机,便可实现钢拱肋节段的空中翻身目的,最大限度节约成本。

21.2、本发明钢拱肋节段的翻身通过柔性吊带实现,辅助系统抱紧钢拱肋节段,动态的柔性吊带避免与钢拱肋节段摩擦接触,避免了传统方法l型吊具在翻转过程中对钢拱肋节段的损伤,提高了钢桥梁的制造质量。

22.3、本发明单台吊装设备翻身过程中协调性较好,两台同步电机通过串联且共用一个开关后接入电源供电电路,避免了多台吊装设备同时作业难同步的缺点,一定程度上降低了安全风险。

23.4、本发明在空中完成翻转,翻身过程中占用空间较小,仅为钢拱肋节段及吊具的水平投影面积,极大的节约了生产场,不影响其他作业的进行。

附图说明

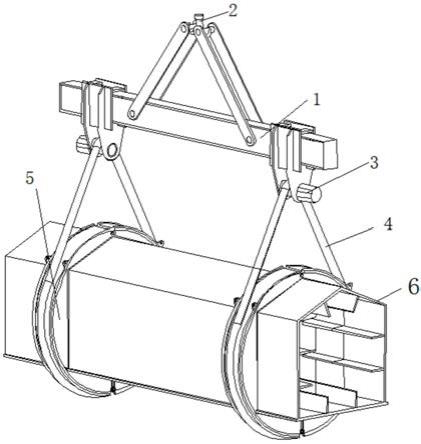

24.图1为本发明钢拱肋单钩空中翻身装置的分解状态立体图;

25.图2为本发明图1中顶端部放大细节结构示意图;

26.图3为本发明图1中辅助系统在钢拱肋节段上安装后的立体图;

27.图4为本发明钢拱肋节段空中翻转前的状态图;

28.图5为本发明拱肋节段空中翻转中的状态图;

29.图6为本发明拱肋节段空中翻转后的状态图;

30.图中:1-主梁系统,2-龙门吊钩,3-动力系统,4-柔性吊带,5-辅助系统,6-钢拱肋节段;101-横梁,102-等腰三角形支撑结构,1021-连杆,201-双钩头结构;301-安装座,302-传动轴,303-驱动电机;501-夹紧部,502-左、右吊带槽;5011-左、右内型板,2012-左、右中间垫块,5013-左、右外型槽。

具体实施方式

31.下面将结合本发明实施例中的附图1-6,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.钢拱肋单钩空中翻身装置的使用方法,包括如下步骤:

33.步骤s001、确定待翻转钢拱肋节段6重心,沿钢拱肋节段6长度方向,在钢拱肋节段6重心左右两侧分别定位辅助系统5位置,使辅助系统5沿钢拱肋节段6长度方向左右轴对称设置;将辅助系统5使用紧固件抱紧钢拱肋节段6左右两侧。该步骤,使得被起吊的钢拱肋节段6在后期翻转动作中保持平衡,避免意外坠落的发生,提高翻转安全性,可靠性。

34.步骤s002、通过传动系统的柔性吊带4将安装完辅助系统5的钢拱肋节段6与主梁系统1连接,保证辅助系统5与柔性吊带4、动力系统3的动力输出端处于同一铅垂线上。该步骤使得柔性吊带4、动力系统3也相对钢拱肋节段6重心左右轴对称设置,保证钢拱肋竖直方向上的垂直度,保证后期翻转动作的平稳性。

35.步骤s003、通过起重设备提升钢拱肋单钩空中翻身装置以及钢拱肋节段6至空中。该步骤使得装置以及钢拱肋节段6在空中完成动作,避免占据地面空间,为其他地面工艺操作提供充足地面作业空间。

36.步骤s004、钢拱肋单钩空中翻身装置以及钢拱肋节段6在空中稳定后,启动动力系统3,动力系统3的驱动电机303驱动柔性吊带4旋转,柔性吊带4带动辅助系统5翻转,翻转的辅助系统5带动钢拱肋节段6空中翻转。该步骤通过带传动使得辅助系统5翻转,翻转的辅助系统5带动钢拱肋节段6翻转,替代人力完成翻转动作,同步性好,节能、省时、省力、高效。

37.步骤s005、钢拱肋节段6翻转一定角度后关闭动力系统3中驱动电机303的电源,待钢拱肋节段6和钢拱肋单钩空中翻身装置稳定后,通过起重设备将钢拱肋节段6和钢拱肋单钩空中翻身装置降至地面。该步骤使得装置和翻转后的钢拱肋节段6降落至装配点,准备后续焊接操作。

38.步骤s006、从传动系统的柔性吊带4解除钢拱肋节段6,从钢拱肋节段6拆除辅助系统5,完成钢拱肋节段6翻身。

39.上述实施例中,进一步地:步骤s005中,钢拱肋节段6翻转角度小于等于90

°

,如45

°

、90

°

翻身。该角度可以通过控制动力系统3中驱动电机303的运行时间来实现角度的精确控制。

40.(如图1至图6所示)本发明还包括一种钢拱肋单钩空中翻身装置,钢拱肋单钩空中翻身装置具有主梁系统1,主梁系统1与龙门吊钩2相连。上述实施例中,进一步地:主梁系统1具有横梁101,横梁101用钢板拼焊制成空心的水平支撑结构。

41.横梁101中部通过等腰三角形支撑结构102的等腰三角形顶点挂接连接龙门吊钩2。采用等腰三角形支撑结构102,具有结构支撑稳定,等腰三角形的一个吊点可平稳防晃动地起吊两个等腰三角形底边上左右轴对称的两个被承载结构,结构支撑稳定,且具有防变形效果。

42.上述实施例中,进一步地:等腰三角形支撑结构102为左右轴对称且倾斜等长的两根连杆1021。连杆1021由前连板、后连板、销轴组成。结构简单,制作容易,结构支撑稳定。

43.倾斜的前、后连板上、下两端分别固定安装销轴。销轴将前、后连板连为一体,且上端的销轴用于悬挂连接龙门吊钩2;下端的销轴用于铰接后文描述的横梁101。两根连杆1021与横梁101组成等腰三角形支撑结构102。

44.(如图2所示)龙门吊钩2为左右轴对称的双钩头结构201,双钩头结构201的双钩头分别挂接左、右轴对称且倾斜的连杆1021顶端具有的销轴。

45.左、右轴对称且倾斜的连杆1021底端与横梁101左右轴对称铰接相连,以方便手动悬挂连杆1021至龙门吊钩2的双钩头结构201,同时在完成翻转后,又能方便将装置从龙门吊钩2拆除。

46.悬挂连接,方便操作,挂接便捷,结合等腰三角形支撑结构102,支撑稳定,结构牢固。

47.主梁系统1水平轴对称侧分别安装左右轴对称的动力系统3,且左、右轴对称的动力系统3同步工作。该处所指动力系统包括任意一种驱动电机。

48.上述实施例中,进一步地:横梁101左右轴对称分别固定安装左右轴对称的动力系统3;动力系统3具有安装座301。安装座301采用钢板拼焊制成。安装座301外侧设置加强筋,防止安装座扭转变形。

49.安装座301顶端与横梁101既可以焊接固连为一体,还可以与横梁101使用紧固件紧定固连为一体。

50.安装座301底端转动支承安装传动轴302,传动轴302可以通过轴承在安装座301底部转动支承安装,传动轴302还可以通过轴套在安装座301底部转动支承安装。

51.传动轴302轴端可以通过联轴器同轴固连驱动电机303动力输出轴;由驱动电机303低速转动以带动传动轴302转动。该处驱动电机包括减速器。

52.传动轴302轴体中部同轴固定安装传动带轮,传动带轮适配柔性吊带4以带动柔性吊带4在竖直平面内转动。传动轴302轴体中部的传动带轮与柔性吊带4、辅助装置5处于同一铅垂线上。

53.上述实施例中,优选地:驱动电机303为三相异步减速电动机;轴对称的两台三相异步减速电动机串联连接一个控制开关后接入供电电路以实现两台驱动电机303的同步运行。即将两台三相异步减速电动机先串联,两台电机串联后再串联一个控制开关接入电源

供电电路。通过按压控制一个控制开关,实现两台三相异步减速电动机的同步启停供电切换,进而实现两台电机的同步运行;使得电路大大简化,结构简单,经济实用。

54.此外,采用三相异步减速电动机驱动,具有结构简单、运行可靠、价格便宜、过载能力强及使用、安装、维护方便等优点。

55.同步工作的动力系统3分别通过带传动驱动水平方向左、右轴对称的柔性吊带4同步转动。

56.水平方向左、右轴对称的柔性吊带4分别拨动水平方向左右轴对称的辅助系统5在竖直平面内翻转,水平方向左右轴对称的辅助系统5左右轴对称抱紧钢拱肋节段6左右两侧,以带动钢拱肋节段6在竖直平面内空中翻转。采用带传动的方式实现钢拱肋节段6的翻转,结构简单,制作容易,翻转稳定、可靠、便捷、方便,翻转角度好精确控制。

57.需要说明的是:根据钢拱肋节段6的重心位置准确定辅助系统5的安装位置,确保钢拱肋节段6翻身过程的平稳度;两辅助系统5始终保持平行状态;传动系统即柔性吊带4应具有足够的强度,确保钢拱肋节段空中翻身安全;三相异步减速电动机应具有足够扭力,并且通过同一个控制开关控制,确保两个三相异步减速电动机能够同步带动钢拱肋节段6翻转。

58.(再次参见图1)上述实施例中,进一步地:辅助系统5具有左右轴对称的夹紧部501;夹紧部501环抱抱紧钢拱肋节段6完整外侧壁。环抱抱紧,防止柔性吊带4摩擦接触钢拱肋节段6,防止钢拱肋节段摩擦损伤问题的出现。

59.左右轴对称的夹紧部501外侧壁分别制有左、右吊带槽502,左、右吊带槽502组成一个完整的环形槽;以便柔性吊带4能够纳入环形槽内,以与环形槽适配,通过柔性吊带4即带传动带动辅助系统5翻转,辅助系统5带动钢拱肋节段6翻转。即通过带传动拨动辅助系统5翻转,辅助系统5再带动与其固连为一体的钢拱肋节段6翻转。

60.上述实施例中,进一步地:夹紧部501由左、右内型板5011,左、右中间垫块5012、左、右外型槽5013组成。内型板和外型槽之间设有中间垫块。

61.左、右内型板5011与钢拱肋节段6外形结构相同,且左、右内型板5011与钢拱肋节段6外侧壁贴合适配,以通过左、右内型板5011抱紧贴合钢拱肋外侧壁,稳定夹持钢拱肋节段6。

62.左、右外型槽5013分别为左、右轴对称的左、右半圆环型材结构,拼合后以形成一个完整的圆环槽,以起到从动带轮的效果,进而完成翻转。

63.左、右外型槽5013与左、右内型板5011之间空隙分别通过左、右中间垫块5012填充,左、右中间垫块5012可以为塑料结构,以减轻装置重量,从而提高电机有效做功。

64.左、右中间垫块5012将左、右内型板5011与左、右外型槽5013连为一体,具体可以粘接固连为一体,通过左、右中间垫块5012,使得左、右内型板5011、左、右外型槽5013防止变形。

65.左、右轴对称的夹紧部501端部通过紧固件将左、右夹紧部501固连为一体,且左、右轴对称的夹紧部501用于环抱抱紧固连钢拱肋节段6外侧壁。该处使用的紧固件包括紧固螺栓和螺母,左、右轴对称的夹紧部501端部分别制有连接耳板,所述紧固螺栓穿过左、右轴对称的夹紧部501对合端部耳板通孔后,使用螺母件紧固,实现左、右夹紧部501端部的对合固定连接。

66.可见,本发明突破了多台设备协同翻身的局限,采用单台吊装设备龙门吊,结合同步电机,便可实现钢拱肋节段的空中翻身目的,最大限度节约成本。

67.本发明钢拱肋节段的翻身通过柔性吊带4实现,辅助系统5抱紧钢拱肋节段6,动态的柔性吊带4避免与钢拱肋节段6摩擦接触,避免了传统方法l型吊具在翻转过程中对钢拱肋节段的损伤,提高了钢桥梁的制造质量。

68.本发明单台吊装设备翻身过程中协调性较好,两台同步电机通过串联且共用一个控制开关后接入电源供电电路,避免了多台吊装设备同时作业难同步的缺点,一定程度上降低了安全风险。

69.本发明在空中完成翻转,翻身过程中占用空间较小,仅为钢拱肋节段及吊具的水平投影面积,极大的节约了生产场,不影响其他作业的进行。

70.图3为在待翻身钢拱肋节段6上安装辅助装置5的示意图,图4为安装完辅助系统5和传动系统的柔性吊带4后,钢拱肋节段6待翻身状态的示意图;图5为钢拱肋节段6空中翻转45

°

的示意图;图6为钢拱肋节段完成翻转的示意图。

71.综上所述,本装置具有操作简单,翻身效率高,占用空间小,经济性好等特点。在安全操作和钢拱肋节段表面保护无需钻孔加工等方面具有效果显著,具有较高的实用和推广价值。

72.本说明书中的各个实施例均采用相关的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。

73.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1