一种全自动无菌分装系统的制作方法

1.本发明涉及无菌分装技术领域,具体为一种全自动无菌分装系统。

背景技术:

2.无菌灌装/分装在制药、高端食品原料等行业中应用广泛。常见的应用场景例如:

3.1)在抗体/蛋白试剂/无菌质粒/无菌病毒等生产过程中,原液在纯化后,需要分装到不同容器中,进行过程中的高价值中间产物暂存,以供后续工艺使用或进行销售;

4.2)多批量小批次的生产过程中,需要将大容量的培养基/培养试剂分装到不同的

5.小容量培养基/培养试剂无菌容器中,分派到不同反应器/生产系统进行使用;

6.传统的人工分装,污染风险大。传统人工操作方式,同时只能进行一个容器的操作,操作效率低,难以适应工业化生产高通量的要求,因此需要一种全自动无菌分装系统对上述问题做出改善。

技术实现要素:

7.本发明的目的在于提供一种全自动无菌分装系统,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:

9.一种全自动无菌分装系统,包括分装控制台、原液容器和分装平台,所述分装控制台的右侧设置有原液容器,所述分装控制台的内部设置有一次性吹扫过滤器,所述分装控制台的端部设置有控制计算机,所述原液容器的端部通过转接管与一次性吹扫过滤器的进液端连接,所述分装平台包括瓶体分装平台和袋体分装平台。

10.作为本发明优选的方案,所述控制计算机包括人机操作界面、操作流程控制器、plc控制站、气压控制单元、重量控制单元、泵体控制单元、流量控制单元,所述控制计算机提供流程编辑功能、提供流程编辑功能、设备调试工作、数据存储和日志提示功能。

11.作为本发明优选的方案,所述瓶体分装平台包括第一框架,所述第一框架的端部均匀设置有第一控制阀,所述第一框架的内上层均匀设置有灌装称重传感器,所述灌装称重传感器的端部设置有分装瓶,所述第一控制阀通过第一无菌焊接管路与分装瓶连接,所述第一框架的底部设置有第一移动轮,所述第一无菌焊接管路的一端与一次性吹扫过滤器的出液端连接。

12.作为本发明优选的方案,所述袋体分装平台包括第二框架,所述第二框架的内部左右对称设置有托盘架,所述托盘架的内部设置有分装袋,所述分装袋通过第二无菌焊接管路与一次性吹扫过滤器的出液端连接,所述第二无菌焊接管路上设置有第二控制阀,所述第二框架的底部设置有第二移动轮,所述第二无菌焊接管路使用gmp合规的焊接管。

13.作为本发明优选的方案,所述原液容器通过衔接管道连接有清洗容器,所述清洗容器连接有洁净压缩空气单元,所述洁净压缩空气单元包括单向阀、储气单元和加压泵。

14.作为本发明优选的方案,所述第一无菌焊接管路并且位于分装瓶的分支端通过衔

接管连接有压力平衡过滤器,所述第一无菌焊接管路使用gmp合规的焊接管。

15.作为本发明优选的方案,所述瓶体分装平台和袋体分装平台的机体框架及面板采用不锈钢材质,表面整体抛光,所述瓶体分装平台和袋体分装平台中的阀门使用非接触式阀门。

16.与现有技术相比,本发明的有益效果是:

17.1.本发明中,通过控制计算机能够实现规模化实现液体的分装,相比人工操作,数量级提高操作效率;过程中全封闭体系操作,有效保障全流程的安全性,在c级环节中即可操作,大大降低使用环境建设成本,通过软件系统,自动实现工艺过程可追溯性,自动记录工艺步骤及按需求输出报表,可一次性实现多个瓶体灌装,每个瓶体均带有重量传感器,可实时监控和反馈泵液量,实现高精度液体灌装;可基于实际使用需求,配置不同数量与容积的瓶体;通过机体框架及面板采用不锈钢材质,表面整体抛光,可良好耐受各种消毒剂,清洁剂(如75%医药酒精),易清洁,使用非接触式控制阀,能够避免药液与阀元件接触带来污染风险;使用gmp合规的焊接管,可在c级环境中无菌接管,实现耗材在线更换,更方便,安全,可基于实际使用需求,配置不同数量与体积的袋体。

18.2.本发明中,通过该分装系统可适用瓶体、袋体等不同的分装容器;可基于实际使用需求,配置不同数量与容积的瓶体;可基于实际使用需求,配置不同数量与体积的袋体。

附图说明

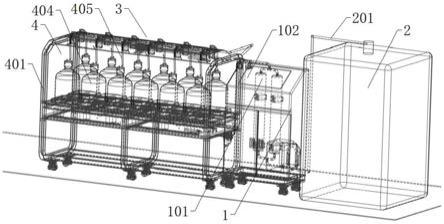

19.图1为本发明的瓶体分装配置结构示意图;

20.图2为本发明的袋体分装配置结构示意图;

21.图3为本发明的瓶体分装配置部分结构示意图;

22.图4为本发明的袋体分装配置部分结构示意图;

23.图5为本发明的系统原理图;

24.图6为本发明的软件及控制功能图;

25.图7为本发明的自动润洗流程图;

26.图8为本发明的自动灌装流程图;

27.图9.为本发明的基本耗材构型。

28.图中:1、分装控制台;101、一次性吹扫过滤器;102、控制计算机;2、原液容器;201、转接管;3、分装平台;4、瓶体分装平台;401、第一框架;402、第一控制阀;403、灌装称重传感器;404、分装瓶;405、第一无菌焊接管路;406、第一移动轮;5、袋体分装平台;501、第二框架;502、托盘架;503、分装袋;504、第二无菌焊接管路;505、第二控制阀;506、第二移动轮。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述,附图中给出了本发明的若干实施例,但是,本发明可以以许多不同的形式来实现,并不限于本文所

描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

31.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

33.实施例:请参阅图1-3所示的一种全自动无菌分装系统,包括分装控制台1、原液容器2和分装平台3,分装控制台1的右侧设置有原液容器2,分装控制台1的内部设置有一次性吹扫过滤器101,分装控制台1的端部设置有控制计算机102,原液容器2的端部通过转接管201与一次性吹扫过滤器101的进液端连接,分装平台3包括瓶体分装平台4和袋体分装平台5。

34.在该实施例中,控制计算机102包括人机操作界面、操作流程控制器、plc控制站、气压控制单元、重量控制单元、泵体控制单元、流量控制单元,控制计算机102提供流程编辑功能、提供流程编辑功能、设备调试工作、数据存储和日志提示功能,瓶体分装平台4包括第一框架401,第一框架401的端部均匀设置有第一控制阀402,第一框架401的内上层均匀设置有灌装称重传感器403,灌装称重传感器403的端部设置有分装瓶404,第一控制阀402通过第一无菌焊接管路405与分装瓶404连接,第一框架401的底部设置有第一移动轮406,第一无菌焊接管路405的一端与一次性吹扫过滤器101的出液端连接,原液容器2通过衔接管道连接有清洗容器,清洗容器连接有洁净压缩空气单元,洁净压缩空气单元包括单向阀、储气单元和加压泵,第一无菌焊接管路405并且位于分装瓶404的分支端通过衔接管连接有压力平衡过滤器,第一无菌焊接管路405使用gmp合规的焊接管,通过控制计算机102能够实现规模化实现液体的分装,相比人工操作,数量级提高操作效率;过程中全封闭体系操作,有效保障全流程的安全性,在c级环节中即可操作,大大降低使用环境建设成本,通过软件系统,自动实现工艺过程可追溯性,自动记录工艺步骤及按需求输出报表,可一次性实现多个瓶体灌装,每个瓶体均带有重量传感器,可实时监控和反馈泵液量,实现高精度液体灌装;可基于实际使用需求,配置不同数量与容积的瓶体。

35.在该实施例中,袋体分装平台5包括第二框架501,第二框架501的内部左右对称设置有托盘架502,托盘架502的内部设置有分装袋503,分装袋503通过第二无菌焊接管路504与一次性吹扫过滤器101的出液端连接,第二无菌焊接管路504上设置有第二控制阀505,第二框架501的底部设置有第二移动轮506,第二无菌焊接管路504使用gmp合规的焊接管,瓶体分装平台4和袋体分装平台5的机体框架及面板采用不锈钢材质,表面整体抛光,瓶体分装平台4和袋体分装平台5中的阀门使用非接触式阀门,通过机体框架及面板采用不锈钢材质,表面整体抛光,可良好耐受各种消毒剂,清洁剂(如75%医药酒精),易清洁,使用非接触式控制阀,能够避免药液与阀元件接触带来污染风险;使用gmp合规的焊接管,可在c级环境中无菌接管,实现耗材在线更换,更方便,安全,可基于实际使用需求,配置不同数量与体积的袋体。

36.工作原理:使用时,通过流量泵将原液容器2中的原液输送至一次性吹扫过滤器101中后,通过第一无菌焊接管路405和第二无菌焊接管路504分别灌装至分装瓶404和分装袋503中,通过控制计算机102能够实现规模化实现液体的分装,相比人工操作,数量级提高操作效率;过程中全封闭体系操作,有效保障全流程的安全性,在c级环节中即可操作,大大降低使用环境建设成本,通过软件系统,自动实现工艺过程可追溯性,自动记录工艺步骤及按需求输出报表,可一次性实现多个瓶体灌装,每个瓶体均带有重量传感器,可实时监控和反馈泵液量,实现高精度液体灌装;可基于实际使用需求,配置不同数量与容积的瓶体;通过机体框架及面板采用不锈钢材质,表面整体抛光,可良好耐受各种消毒剂,清洁剂(如75%医药酒精),易清洁,使用非接触式控制阀,能够避免药液与阀元件接触带来污染风险;使用gmp合规的焊接管,可在c级环境中无菌接管,实现耗材在线更换,更方便,安全,可基于实际使用需求,配置不同数量与体积的袋体,通过该分装系统可适用瓶体、袋体等不同的分装容器;可基于实际使用需求,配置不同数量与容积的瓶体;可基于实际使用需求,配置不同数量与体积的袋体。

37.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1