络筒机纱线上蜡装置的制作方法

1.本发明涉及纺织机械技术领域,具体涉及一种络筒机纱线上蜡装置。

背景技术:

2.络筒又称络纱,是织前准备的第一道工序,其任务是将来自纺部的管纱或绞纱在络筒机上加工成符合一定要求的筒子。络筒作为纺纱的最后一道工序和织造的首道工序,起着承上启下的“桥梁”作用,因而在纺织领域中占有重要的地位。

3.目前,纱线在络筒前需要进行上蜡,可让毛羽倒伏在纱线上,同时能够提高生产效率,还可以减少织布过程中毛羽堵塞针孔、针筒,造成烂针等疵点。上蜡的具体好处如下:1、提高经济效益:针织过程中,蜡被用作纱线润滑剂,从而降低一些零部件的摩擦力,减少机械磨损,上蜡后纱线的售价一般要高于没有上蜡的纱线。

4.2、提高产品质量:摩擦系数降低,使纱线受张力均匀,减少了纱线的断头率,提高织成率的同时,提高了产品质量。

5.3、促进环境保护:上蜡后,能够减少生产车间飞花,从而能够大幅改善操作环境。

6.4、上水溶性蜡块可以提高纱线的亲水性及抗静电能力,染整效果好。

7.5、上一些具有特殊功能的蜡块,能有效防止纱线发生泛黄和霉变。

8.然而,在实际生产过程中,在上蜡时始终存在纱线切割蜡块问题,使得生产区域的机台、地面到处都是蜡片、蜡屑等,更严重的是张力盘处集聚的碎蜡会堵塞住废纱吸入口,造成打结后的废纱被带入筒纱形成筒纱带回丝,从而影响产品质量。

技术实现要素:

9.本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种络筒机纱线上蜡装置,通过化整为零,能够从各个位置与纱线相接触,对纱线实施上蜡,来降低大面积、大幅度切割蜡的几率,以减少蜡屑的产生;此外,在将纱线送入络筒机的行程中,能够均匀、全面的对纱线实施上蜡,以提高上蜡效率和上蜡效果。

10.为达到上述目的,本发明的络筒机纱线上蜡装置,包括有纱线和机架,所述机架的一侧的上、下端分别对应固定安装有呈反向设置的上c形蜡块和下c形蜡块,机架的一侧在所述上c形蜡块与下c形蜡块之间分别转动安装有上筒形蜡块和下筒形蜡块,所述的纱线自下而上穿过并接触所述下c形蜡块,并呈s形依次绕过所述下筒形蜡块和上筒形蜡块,再穿过并接触所述上c形蜡块后引出。

11.进一步的,所述机架的一侧的上、下端分别对应固定连接有呈横向延伸的上横板和下横板,所述的上横板和下横板在靠近其自由端的位置分别对应设有呈反向设置的上开槽和下开槽,所述的上c形蜡块和下c形蜡块分别对应固定于所述上开槽和下开槽中。

12.进一步的,所述机架的一侧在所述上横板与下横板之间分别固定连接有呈横向延伸的上横杆和下横杆,所述的上横杆和下横杆在靠近其自由端的位置分别对应转动安装有上套筒和下套筒,所述的上筒形蜡块和下筒形蜡块分别对应固定于所述上套筒和下套筒

上。

13.进一步的,所述上筒形蜡块和下筒形蜡块上沿轴向均设有环形凹槽。

14.进一步的,所述机架的一侧在所述下横板的下方固定有蜡屑收集槽。

15.进一步的,所述蜡屑收集槽的底面自一端向相对的另一端倾斜。

16.进一步的,所述蜡屑收集槽的底面上设有可供所述纱线穿过的小孔。

17.与现有技术相比,本发明的有益效果是:本发明将原有的整个蜡块分成四个较小的蜡块,即上c形蜡块、下c形蜡块和上筒形蜡块和下筒形蜡块,通过化整为零,能够从各个位置与纱线相接触,对纱线实施上蜡,降低了大面积、大幅度切割蜡的几率,有效减少了蜡屑的产生;此外,上c形蜡块和下c形蜡块呈反向固定设置,上筒形蜡块和下筒形蜡块呈转动设置,使得纱线自下而上穿过并接触下c形蜡块,并呈s形依次绕过下筒形蜡块和上筒形蜡块,再穿过并接触上c形蜡块后引出,在将纱线送入络筒机的行程中,能够均匀、全面的对纱线实施上蜡,提高了上蜡效率和上蜡效果。

附图说明

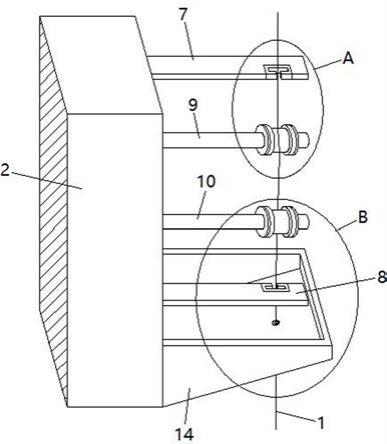

18.图1为本发明结构示意图;图2为图1中a部分的结构放大示意图;图3为图1中b部分的结构放大示意图。

19.附图标记:1、纱线;2、机架;3、上c形蜡块;4、下c形蜡块;5、上筒形蜡块;6、下筒形蜡块;7、上横板;8、下横板;9、上横杆;10、下横杆;11、上套筒;12、下套筒;13、环形凹槽;14、蜡屑收集槽;15、小孔。

具体实施方式

20.下面结合附图对本发明的络筒机纱线上蜡装置作进一步详细说明。

21.由图1、图2、图3可见,本发明的络筒机纱线上蜡装置,包括有纱线1和机架2,机架2的一侧的上、下端分别对应固定安装有呈反向设置的上c形蜡块3和下c形蜡块4,机架2的一侧在上c形蜡块3与下c形蜡块4之间分别转动安装有上筒形蜡块5和下筒形蜡块6,纱线1自下而上穿过并接触下c形蜡块4,并呈s形依次绕过下筒形蜡块6和上筒形蜡块5,再穿过并接触上c形蜡块3后引出。

22.本发明中,机架2的一侧的上、下端分别对应固定连接有呈横向延伸的上横板7和下横板8,上横板7和下横板8在靠近其自由端的位置分别对应设有呈反向设置的上开槽和下开槽,上c形蜡块3和下c形蜡块4分别对应固定于上开槽和下开槽中。由此,实现了上c形蜡块3和下c形蜡块4的固定安装,呈反向设置。

23.本发明中,机架2的一侧在上横板7与下横板8之间分别固定连接有呈横向延伸的上横杆9和下横杆10,上横杆9和下横杆10在靠近其自由端的位置分别对应转动安装有上套筒11和下套筒12,上筒形蜡块5和下筒形蜡块6分别对应固定于上套筒11和下套筒12上。由此,实现了上筒形蜡块5和下筒形蜡块6的转动安装。

24.本发明中,上筒形蜡块5和下筒形蜡块6上沿轴向均设有环形凹槽13。由此,通过设置环形凹槽13,配合上c形蜡块3和下c形蜡块4的内部空间,能够为多根并行的纱线1同时进

行上蜡提供足够的空间。

25.本发明中,机架2的一侧在下横板8的下方固定有蜡屑收集槽14。由此,可用于收集上蜡过程中因摩擦而掉落的蜡屑,避免蜡屑四处掉落。

26.本发明中,蜡屑收集槽14的底面自一端向相对的另一端倾斜。由此,有利于蜡屑向最低位置处聚集,便于后期进行处理。

27.本发明中,蜡屑收集槽14的底面上设有可供纱线1穿过的小孔15。

28.参见图1、图2、图3,本发明工作原理如下:工作时,在将纱线1送入络筒机的行程中,纱线1在相应传送轮的传送下,自下而上经小孔15先穿过蜡屑收集槽14,再穿过并接触下c形蜡块4,并呈s形依次绕过下筒形蜡块6和上筒形蜡块5,然后穿过并接触上c形蜡块3后引出。

29.在此过程中,上c形蜡块3、下c形蜡块4和上筒形蜡块5和下筒形蜡块6能够从相应的位置与纱线1相接触,对纱线1实施上蜡,降低了大面积、大幅度切割蜡的几率,有效减少了蜡屑的产生。

30.此外,由于上c形蜡块3和下c形蜡块4呈反向固定设置,上筒形蜡块5和下筒形蜡块6呈转动设置,因此使得纱线1可按上述轨迹移动,能够均匀、全面的对纱线1实施上蜡,提高了上蜡效率和上蜡效果。

31.以上显示和描述了本发明的基本原理和主要特征及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1