一种自动码垛设备的制作方法

1.本发明涉及码垛设备技术领域,具体是一种自动码垛设备。

背景技术:

2.在工业生产活动中,几乎每个领域都会涉及对物料或产品的储存,为了最大程度地利用生产空间,在储存前往往需要将物料或产品码垛起来,对于体积较大的物料或产品,使用悬吊设备即可完成对物料或产品的移动与码垛,而对于小型断路器这种体积较小的物料或产品,为了避免丢失或者损坏,在码垛储存前,则需要先将其码放在容器内,并对容器进行码垛,如何实现对小型物料在容器内的码放,进而实现对容器的码垛,最大程度地减轻工作人员的工作压力,同时最大程度地保证码放设备结构的简洁,越来越成为相关技术人员急需解决的问题。

技术实现要素:

3.为了解决上述技术问题,本发明提供一种自动码垛设备。

4.一种自动码垛设备,包括保护罩,所述保护罩下部设置底座,其特征在于:所述底座上部设置进料区、出料区,所述进料区与所述出料区并排设置,所述进料区、出料区下部均设置纵罩壳,所述进料区、出料区相同一端设置横罩壳,所述纵罩壳、横罩壳内部均设置丝杆,所述纵罩壳、横罩壳表面均设置移动座,所述移动座与所述纵罩壳、横罩壳滑动连接,所述移动座与所述丝杆啮合连接,所述进料区远离所述横罩壳一端设置第一托板,所述进料区靠近所述横罩壳一端设置第二托板,所述出料区远离所述横罩壳一端设置第三托板,所述纵罩壳表面的移动座的上部设置第三气缸,所述第一托板、第三托板分别与相应所述第三气缸固定连接,所述第二托板与横罩壳表面的移动座固定连接,所述底座内部设置控制系统,所述保护罩一侧设置控制面板,所述控制面板与所述控制系统连接。

5.进一步的,所述底座上部靠近所述第二托板一侧设置机械手,所述机械手与所述底座固定连接,所述机械手与所述控制系统连接。

6.进一步的,所述第一托板上部并列设置第一物料盘,所述第三托板上部并列设置第二物料盘,所述第一物料盘、第二物料盘外围均设置限位角铁,所述限位角铁与所述底座固定连接。

7.进一步的,所述第一物料盘、第二物料盘为磁性物料盘。

8.进一步的,所述第一托板、第三托板下方均设置载板,所述载板下部与所述底座滑动连接,所述载板上部与所述纵罩壳固定连接,所述载板底部设置第二气缸,所述第二气缸与所述底座固定连接。

9.进一步的,所述底座于所述第一托板、第三托板两侧分别对称设置第一气缸,所述第一气缸与所述底座固定连接。

10.进一步的,所述第二托板一侧设置限位板,所述底座内部中间位置设置第四气缸,所述第四气缸的输出端设置限位座,所述限位座远离所述第四气缸一端为直角形状。

11.进一步的,所述底座上部外围设置挡板,所述底座上方设置隔板,所述隔板位于所述第一托板与第二托板之间,所述隔板与所述保护罩固定连接,所述保护罩一侧设置开口。

12.进一步的,所述保护罩、底座底部均设置滚轮。

13.本发明的一种自动码垛设备的有益效果为:

14.1、工作人员只需启动本设备,移动座即可将空的第一物料盘沿纵罩壳移动至第二托板上表面,并通过机械手完成对物料的夹取以及在第二托板上表面的第一物料盘内部的码放,待码放完成后,移动座即可将第二托板及其上表面的第一物料盘沿纵罩壳平移至出料区,最终通过第三托板将已完成码放的第一物料盘承接并移动至第二物料盘下方,如此即可实现对小型物料在容器内的码放,进而实现对容器的码垛,最大程度地减轻了工作人员的工作压力,同时最大程度地保证了结构的简洁;

15.2、第二气缸有效地实现了对纵罩壳高度的调节,第三气缸有效地实现了对第一托板、第三托板高度的调节,从而为未码放物料的空第一物料盘沿纵罩壳的顺利移动,以及已完成物料码放的满第一物料盘沿纵罩壳的顺利移动提供了很好的结构基础;

16.3、固定设置的限位板与活动设置的限位座,有效地保证了机械手码放物料过程中的稳定性,通过第四气缸对限位座位置的灵活调整,即可实现已完成物料码放的第一物料盘由进料区向出料区的顺利移动,结合第一物料盘、第二物料盘为磁性物料盘的特性,有效地保证了物料的码放精度,同时,限位角铁有效地保证了第一物料盘、第二物料盘的码垛精度。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,但并不是对本发明保护范围的限制。

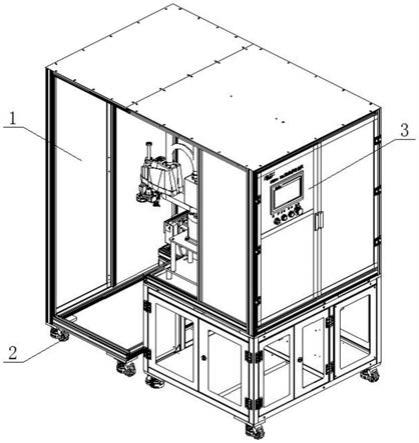

18.图1为本发明的一种自动码垛设备的整体结构示意图;

19.图2为本发明的一种自动码垛设备的内部后侧的整体结构示意图;

20.图3为本发明的一种自动码垛设备的内部前侧的局部结构示意图(一);

21.图4为本发明的一种自动码垛设备的内部前侧的局部结构示意图(二);

22.图5为本发明的一种自动码垛设备的内部后侧的局部结构示意图;

23.图6为图3中a处的局部放大图;

24.图7为图4中b处的局部放大图;

25.图8为图5中c处的局部放大图;

26.图9为图5中d处的局部放大图。

27.其中,1-保护罩,2-滚轮,3-控制面板,4-机械手,5-隔板,6-底座,7-进料区,8-出料区,9-第二物料盘,10-挡板,11-横罩壳,12-限位角铁,13-第一物料盘,14-第三托板,15-第一托板,16-第二托板,17-限位板,18-移动座,19-物料,20-第一气缸,21-第四气缸,22-限位座,23-第二气缸,24-载板,25-第三气缸,26-纵罩壳。

具体实施方式

28.为使说明更加清楚,结合说明书附图图1至图9,对本发明的一种自动码垛设备作进一步描述。

29.一种自动码垛设备,包括保护罩1,所述保护罩1下部设置底座6,其特征在于:所述底座6上部设置进料区7、出料区8,所述进料区7与所述出料区8并排设置,所述进料区7、出料区8下部均设置纵罩壳26,所述进料区7、出料区8相同一端设置横罩壳11,所述纵罩壳26、横罩壳11内部均设置丝杆,所述纵罩壳26、横罩壳11表面均设置移动座18,所述移动座18与所述纵罩壳26、横罩壳11滑动连接,所述移动座18与所述丝杆啮合连接,所述进料区7远离所述横罩壳11一端设置第一托板15,所述进料区7靠近所述横罩壳11一端设置第二托板16,所述出料区8远离所述横罩壳11一端设置第三托板14,所述纵罩壳26表面的移动座18的上部设置第三气缸25,所述第一托板15、第三托板14分别与相应所述第三气缸25固定连接,所述第二托板16与横罩壳11表面的移动座18固定连接,所述底座6内部设置控制系统,所述保护罩1一侧设置控制面板3,所述控制面板3与所述控制系统连接。

30.进一步的,所述底座6上部靠近所述第二托板16一侧设置机械手4,所述机械手4与所述底座6固定连接,所述机械手4与所述控制系统连接。

31.进一步的,所述第一托板15上部并列设置第一物料盘13,所述第三托板14上部并列设置第二物料盘9,所述第一物料盘13、第二物料盘9外围均设置限位角铁12,所述限位角铁12与所述底座6固定连接。

32.进一步的,所述第一物料盘13、第二物料盘9为磁性物料盘。

33.进一步的,所述第一托板15、第三托板14下方均设置载板24,所述载板24下部与所述底座6滑动连接,所述载板24上部与所述纵罩壳26固定连接,所述载板24底部设置第二气缸23,所述第二气缸23与所述底座6固定连接。

34.进一步的,所述底座6于所述第一托板15、第三托板14两侧分别对称设置第一气缸20,所述第一气缸20与所述底座6固定连接。

35.进一步的,所述第二托板16一侧设置限位板17,所述底座6内部中间位置设置第四气缸21,所述第四气缸21的输出端设置限位座22,所述限位座22远离所述第四气缸21一端为直角形状。

36.进一步的,所述底座6上部外围设置挡板10,所述底座6上方设置隔板5,所述隔板5位于所述第一托板15与第二托板16之间,所述隔板5与所述保护罩1固定连接,所述保护罩1一侧设置开口。

37.进一步的,所述保护罩1、底座6底部均设置滚轮2。

38.本发明的一种自动码垛设备的工作原理为:通过控制面板3启动本设备,进料区7的第一气缸20的输出端顶出,将第一托板15表面由下至上第二层的第一物料盘13夹紧,第二气缸23带动载板24下移,第三气缸25通过输出端的上下移动对第一托板15的位置进行微调,直至第一托板15及其表面最底层的第一物料盘13的高度满足工作要求,进料区7纵罩壳26内部的丝杆通过移动座18带动第一托板15沿纵罩壳26向横罩壳11方向平移,第一托板15到达机械手4一侧的工作位置后,第三气缸25带动第一托板15下移,第一物料盘13落在第二托板16表面,丝杆反转使第一托板15复位,第四气缸21推动限位座22向第二托板16方向移动,直至限位座22与限位板17将第二托板16表面的第一物料盘13夹紧,进而机械手4即将物料19由上级设备夹取并移动至第二托板16上方,并将物料19码放在第二托板16表面的第一物料盘13内,至该第一物料盘13所有物料工位均码放有物料19时,机械手4暂停工作,第四气缸21将限位座22向自身方向拉动以解除对第二托板16表面第一物料盘13的限位,横罩壳

11内部的丝杠开始转动,并通过移动座18将第二托板16及其表面的第一物料盘13整体沿横罩壳11向出料区8方向平移,待第二托板16在出料区8到位时,出料区8的第一气缸20的输出端顶出,将第三托板14表面的全部第二物料盘9夹紧,第二气缸23带动载板24下移,第三气缸25通过输出端的上下移动对第三托板14的位置进行微调,直至第三托板14的高度与第二托板16平齐,出料区8纵罩壳26内部的丝杆通过移动座18带动第三托板14沿纵罩壳26向横罩壳11方向平移,直至第三托板14与第二托板16交叉,第三气缸25将第三托板14抬高以将第一物料盘13托起,出料区8纵罩壳26内部的丝杆反转使第三托板14在水平方向上逐渐复位,第三托板14复位过程中,第二气缸23、第三气缸25对第三托板14的高度进行调整,以使第三托板14表面的第一物料盘13不会与最底部的第二物料盘9发生碰撞,第三托板14移动至第二物料盘9正下方时,第三气缸25对第三托板14的高度进行微调,以使第三托板14表面的第一物料盘13与其上方的第二物料盘9贴合,出料区8的第一气缸20的输出端收回,第二物料盘9与第三托板14表面的第一物料盘13压合,至此即完成一个工作循环。

39.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1