一种异形水泥砌块的码垛装置的制作方法

1.本发明涉及砌块码垛设备技术领域,尤其是涉及一种异形水泥砌块的码垛装置。

背景技术:

2.砌块是利用混凝土制成的人造块材,外形尺寸比较大,具有砌筑速度快的特点,符合建筑工业化发展中墙体改革的要求。近些年来随着人们生活质量的提高,人们的审美水平也在逐步提高,人们对建筑物的要求同样在提高。建筑进入艺术时代,对建筑原料也提出更高的要求。我厂针对客户的需求,设计生产出一种横截面呈u型的异形砌块,如图13所示。但是目前u型砌块的码垛面临着如下问题:1、损坏问题:此种砌块平放时,由于砌块是单边受力,放置在底层的砌块的受力较大,当对码放好的砌块进行移动时,产生剧烈碰撞时,放置在底层的砌块会出现破损的现象;2、体积问题:不论采用水平堆放,还是竖直堆放,单位体积内容纳的砌块数量较少,不论是砌块的码垛存放成本还是运输成本都比较高;3、人力问题:现有u型砌块码垛时通常采用竖直放置的形式,将两块砌块插在一起,将两块砌块竖直,依次排放,这种放置形式虽然能解决以上两种问题,但是砌块的插接全部通过人工完成,工作人员的劳动强度比较大。

3.针对现有技术中存在的问题,我们提出一种异形水泥砌块的码垛装置。

技术实现要素:

4.本发明针对上述现有技术中的问题,提供一种异形水泥砌块的码垛装置,通过以下技术方案得以实现的:一种异形水泥砌块的码垛装置,包括滚筒输送线和砌块,所述滚筒输送线的尾端依次设置有检测组件、摆动组件、插接组件和料车,所述滚筒输送线用于对砌块进行输送,所述检测组件用于对砌块的缺口进行检测,所述摆动组件用于对砌块进行摆动,以方便插接组件对两砌块进行插接,所述料车用于码放插接完成的砌块,所述检测组件、摆动组件和插接组件均电连接有控制单元。

5.本发明进一步设置为:所述检测组件包括固定板、第一推动气缸、第一导轨、第二导轨和滑杆,所述固定板固定连接于滚筒输送线的侧壁上,所述第一推动气缸的缸体固定连接于固定板的上端面,所述第一导轨固定连接于固定板靠近滚筒输送线的一端,所述滑杆与第一导轨滑移连接,所述第二导轨固定连接于滑杆靠近滚筒输送线的一端,所述第二导轨和滑杆呈t型,所述滑杆的上端面开设有第一凹槽,所述第一凹槽靠近第二导轨的一端固定连接有第一弹簧,所述第一弹簧的另一端固定连接有滑块,所述滑块滑移连接于第一凹槽中,所述滑块远离第一弹簧的一端与第一推动气缸的活塞杆固定连接,所述滑块上端面铰接有第一推杆和第二推杆,所述第一推杆和第二推杆关于第一推动气缸的轴线对称设置,所述第二导轨远离滑杆的侧壁上固定连接有第一行程开关,所述第二导轨靠近滑杆的

侧壁上滑移连接有第二行程开关和第三行程开关,所述第二行程开关与第一推杆远离滑块的一端铰接,所述第三行程开关与第二推杆远离滑块的一端铰接,所述第一推动气缸、第一行程开关、第二行程开关和第三行程开关均与控制单元电连接。

6.本发明进一步设置为:所述插接组件包括第一滚珠盘、第二滚珠盘和底座,所述第一滚珠盘铰接于滚筒输送线的尾端,所述滚筒输送线的支架上铰接有液压缸,所述液压缸的活塞杆与第一滚珠盘的下端面铰接,所述底座固定连接于地面上,所述第二滚珠盘铰接于底座的上端面,所述底座上端面固定连接有第三推动气缸和第四推动气缸,所述底座上端面滑移连接有第一推块,所述第三推动气缸的活塞杆与第一推块固定连接,所述第一推块远离第三推动气缸的一端铰接有第三推杆,所述第三推杆远离第一推块的一端与第二滚珠盘铰接,所述第四推动气缸的活塞杆固定连接有第二推块,所述第二推块滑移与底座的上端面上,所述底座上端面固定连接有导向板,所述导向板位于底座远离滚筒输送线的一端,所述第三推动气缸、第四推动气缸均与控制单元电连接。

7.本发明进一步设置为:所述第一滚珠盘上端面均匀转动连接有滚珠,所述第一滚珠盘远离滚筒输送线的一端开设有第二凹槽,所述第二凹槽中固定连接有第二弹簧,所述第二弹簧的上端固定连接有感应块,所述感应块突出于第二滚珠盘上端面的侧面均呈三角形,所述感应块滑移连接于第二凹槽中,所述第二凹槽的侧壁上固定连接有压力传感器,所述压力传感器与控制单元电连接。

8.本发明进一步设置为:所述第二滚珠盘远离第四推动气缸的侧壁上均匀转动连接有滚珠,所述第二滚珠盘靠近底座的一端开设有避空槽,所述第二滚珠盘远离第四推动气缸的侧壁上固定连接有第三滚珠盘,所述第三滚珠盘垂直于第二滚珠盘设置,所述第三滚珠盘分别设置于避空槽的两端,所述第三滚珠盘靠近底座的侧壁上转动连接有滚珠。

9.本发明进一步设置为:所述导向板包括两平行设置的底板和竖板,所述底板固定连接有底座的上端面,所述底板的上端面均匀转动连接有滚珠,所述竖板固定连接于底座的上端面,两所述竖板位于两底板的外侧,所述竖板远离第二滚珠盘的一侧开合有用于对料车进行定位的定位缺口。

10.本发明进一步设置为:所述摆动组件包括固定架、第二推动气缸、电动分度盘和橡胶垫,所述固定架固定连接于第一滚珠盘远离检测组件的侧壁上,所述第二推动气缸的缸体固定连接于固定架上,所述第二推动气缸的活塞杆向下穿过固定架,所述电动分度盘固定连接于第二推动气缸的活塞杆上,所述橡胶垫固定连接于电动分度盘的转盘上,所述第二推动气缸、电动分度盘均与控制单元电连接。

11.本发明进一步设置为:所述料车包括托板、分隔板和插板,所述分隔板均匀固定连接于托板的上端面,所述分隔板的两端开合有固定缺口,所述插板插接于固定缺口中。

12.综上所述,本发明的有益技术效果为:砌块的插接由码垛装置完成,解决了砌块破损和体积问题的前提下,实现砌块的自动码垛,减轻工作人员的劳动强度,同时也减少了人工成本的投入。

附图说明

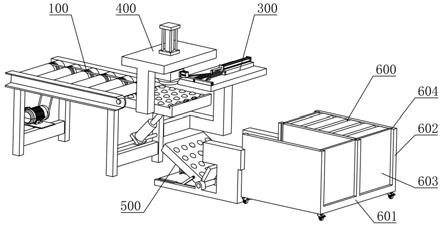

13.图1是用于展示本实施例非工作时整体结构的示意图;图2是用于展示本实施例中砌块插接时的示意图;

图3是用于展示本实施例中砌块插接完成后的示意图;图4是图3中a部分的局部放大示意图;图5是用于展示检测组件第一状态示意图;图6是用于展示检测组件第二状态示意图;图7是用于展示摆动组件的放大示意图;图8是用于展示第一滚珠盘的放大示意图;图9是用于展示第一滚珠盘的俯视图;图10是沿图9中b

‑

b剖面线的剖视图;图11是图10 中c部分的局部放大示意图;图12是用于展示第二滚珠盘的放大示意图;图13是用于展示异形砌块的实物图。

14.附图标记:100、滚筒输送线;200、砌块;300、检测组件;301、固定板;302、第一推动气缸;303、第一导轨;304、第二导轨;305、滑杆;306、第一凹槽;307、第一弹簧;308、滑块;309、第一推杆;310、第二推杆;311、第一行程开关;312、第二行程开关;313、第三行程开关;400、摆动组件;401、固定架;402、第二推动气缸;403、电动分度盘;404、橡胶垫;500、插接组件;501、第一滚珠盘;502、第二滚珠盘;503、底座;504、液压缸;505、第三推动气缸;506、第四推动气缸;507、第一推块;508、第三推杆;509、第二推块;510、导向板;511、第二凹槽;512、第二弹簧;513、感应块;514、压力传感器;515、避空槽;516、第三滚珠盘;517、底板;518、竖板;519、定位缺口;600、料车;601、托板;602、分隔板;603、插板;604、固定缺口。

具体实施方式

15.以下结合附图对本发明作进一步详细说明。

实施例

16.如图1

‑

12所示,为本发明公开的一种异形水泥砌块的码垛装置,包括滚筒输送线100和砌块200,滚筒输送线100的尾端依次设置有检测组件300、摆动组件400、插接组件500和料车600,滚筒输送线100用于对砌块200进行输送,检测组件300用于对砌块200的缺口进行检测,摆动组件400用于对砌块200进行摆动,以方便插接组件500对两砌块200进行插接,料车600用于码放插接完成的砌块200,检测组件300、摆动组件400和插接组件500均电连接有控制单元。

17.检测组件300包括固定板301、第一推动气缸302、第一导轨303、第二导轨304和滑杆305,固定板301固定连接于滚筒输送线100的侧壁上,第一推动气缸302的缸体固定连接于固定板301的上端面,第一导轨303固定连接于固定板301靠近滚筒输送线100的一端,滑杆305与第一导轨303滑移连接,第二导轨304固定连接于滑杆305靠近滚筒输送线100的一端,第二导轨304和滑杆305呈t型,滑杆305的上端面开设有第一凹槽306,第一凹槽306靠近第二导轨304的一端固定连接有第一弹簧307,第一弹簧307的另一端固定连接有滑块308,滑块308滑移连接于第一凹槽306中,滑块308远离第一弹簧307的一端与第一推动气缸302的活塞杆固定连接,滑块308上端面铰接有第一推杆309和第二推杆310,第一推杆309和第二推杆310关于第一推动气缸302的轴线对称设置,第二导轨304远离滑杆305的侧壁上固定

连接有第一行程开关311,第二导轨304靠近滑杆305的侧壁上滑移连接有第二行程开关312和第三行程开关313,第二行程开关312与第一推杆309远离滑块308的一端铰接,第三行程开关313与第二推杆310远离滑块308的一端铰接,第一推动气缸302、第一行程开关311、第二行程开关312和第三行程开关313均与控制单元电连接。第一推动气缸302推动滑块308进行移动,滑杆305在第一弹簧307和滑块308的作用下,沿着第一导轨303进行移动,当第一行程开关311接触到砌块200侧壁时,并将信号反馈至控制单元时,控制单元控制第一推动气缸302活塞杆收缩,摆动组件400对砌块200进行转动(作为砌块200插接时的第一块砌块200,摆动组件400将砌块200转动至缺口朝向滚筒输送线100一侧,作为砌块200插接时的第二块砌块200,摆动组件400将砌块200转动至缺口朝向料车600一侧),当第一行程开关311没有信号反馈时,第一推动气缸302的活塞继续舒张,第一导轨303对滑杆305进行限位,滑杆305继续移动,第一弹簧307收缩,滑块308通过第一推杆309和第二推杆310推动第二行程开关312和第三行程开关313沿着第二导轨304移动,当第二行程开关312或第三行程开关313有信号反馈时,控制单元根据反馈的信号控制摆动组件400对砌块200进行转动(作为砌块200插接时的第一块砌块200,摆动组件400将砌块200转动至缺口朝向滚筒输送线100一侧,作为砌块200插接时的第二块砌块200,摆动组件400将砌块200转动至缺口朝向料车600一侧)。

18.插接组件500包括第一滚珠盘501、第二滚珠盘502和底座503,第一滚珠盘501铰接于滚筒输送线100的尾端,滚筒输送线100的支架上铰接有液压缸504,液压缸504的活塞杆与第一滚珠盘501的下端面铰接,底座503固定连接于地面上,第二滚珠盘502铰接于底座503的上端面,底座503上端面固定连接有第三推动气缸505和第四推动气缸506,底座503上端面滑移连接有第一推块507,第三推动气缸505的活塞杆与第一推块507固定连接,第一推块507远离第三推动气缸505的一端铰接有第三推杆508,第三推杆508远离第一推块507的一端与第二滚珠盘502侧壁铰接,第四推动气缸506的活塞杆固定连接有第二推块509,第二推块509滑移于底座503的上端面上,底座503上端面固定连接有导向板510,导向板510位于底座503远离滚筒输送线100的一端,第三推动气缸505、第四推动气缸506均与控制单元电连接。第一滚珠盘501上端面均匀转动连接有滚珠,第一滚珠盘501远离滚筒输送线100的一端开设有第二凹槽511,第二凹槽511中固定连接有第二弹簧512,第二弹簧512的上端固定连接有感应块513,感应块513突出于第二滚珠盘502上端面的侧面均呈三角形,感应块513滑移连接于第二凹槽511中,第二凹槽511的侧壁上固定连接有压力传感器514,压力传感器514与控制单元电连接。第二滚珠盘502远离第四推动气缸506的侧壁上均匀转动连接有滚珠,第二滚珠盘502靠近底座503的一端开设有避空槽515,第二滚珠盘502远离第四推动气缸506的侧壁上固定连接有第三滚珠盘516,第三滚珠盘516垂直于第二滚珠盘502设置,第三滚珠盘516分别设置于避空槽515的两端,第三滚珠盘516靠近底座503的侧壁上转动连接有滚珠。导向板510包括两平行设置的底板517和竖板518,底板517固定连接有底座503的上端面,底板517的上端面均匀转动连接有滚珠,竖板518固定连接于底座503的上端面,两竖板518位于两底板517的外侧,竖板518远离第二滚珠盘502的一侧开合有用于对料车600进行定位的定位缺口519。第三推动气缸505活塞杆收缩,第二滚珠盘502向滚筒输送线100方向转动60

°

,第一块砌块200缺口转动至朝向滚筒输送线100一侧,液压缸504活塞杆收缩,第一滚珠盘501向第二滚珠盘502方向转动30

°

,摆动组件400松开,第一块砌块200移动至第二

滚珠盘502上,液压缸504活塞舒张,第一滚珠盘501复位呈水平状态,摆动组件400压紧并对第二块砌块200进行摆动,将第二块砌块200缺口转动至朝向底座503一侧,液压缸504活塞收缩,摆动组件400松开,第二块砌块200插入第一块砌块200中,砌块200插接完成后,第三推动气缸505活塞杆舒张,第二滚珠盘502摆动至呈竖直状态,第四推动气缸506活塞杆舒张,从而将插接好的砌块200推向料车600中。感应块513的异形设计,从而便于砌块200在第一滚珠盘501上进行转动和滑动。

19.摆动组件400包括固定架401、第二推动气缸402、电动分度盘403和橡胶垫404,固定架401固定连接于第一滚珠盘501远离检测组件300的侧壁上,第二推动气缸402的缸体固定连接于固定架401上,第二推动气缸402的活塞杆向下穿过固定架401,电动分度盘403固定连接于第二推动气缸402的活塞杆上,橡胶垫404固定连接于电动分度盘403的转盘上,第二推动气缸402、电动分度盘403均与控制单元电连接。

20.料车600包括托板601、分隔板602和插板603,分隔板602均匀固定连接于托板601的上端面,分隔板602的两端开合有固定缺口604,插板603插接于固定缺口604中。对砌块200进行码放时,分隔板602卡在定位缺口519中,抽掉两分隔板602之间的插板603,砌块200被推入两分隔板602之间。

21.本实例的具体实施方式:砌块200放置在滚筒输送线100上,当压力传感器514检测到信号时,反馈至控制单元,控制单元控制摆动组件400对砌块200进行压紧,砌块200压紧后,控制单元控制检测组件300对砌块200的缺口进行检测并将检测信息反馈至控制单元,控制单元根据缺口检测的结果,控制摆动组件400对砌块200进行摆动,砌块200摆动到位时,控制单元控制插接组件500对砌块200进行插接,并将插接完成后的砌块200推入料车600中,从而完成砌块200的码垛。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1