一种车载智能货架及其控制方法与流程

1.本发明涉及物流运输领域,尤其涉及一种车载智能货架及其控制方法,旨在提高时间效率和准确性。

背景技术:

2.随着经济社会的发展,互联网销售业务每天都在不断增加,越来越多的商品需要经过物流运输到客户手中,在繁杂的快递分拣工作中,由于快递包裹数量庞大、种类繁多、大小各异,在较大的快递中转点,物流公司通常采用大型的自动化分拣机械来对快递进行具体的分类,以便进行更好的运输。

3.但是在快递最后的投递环节,还是依靠快递员通过送货车辆根据送货地址逐件投递,由于对于堆放在车厢内的包裹位置完全依靠快递员自己记忆,到达派送地点后要查找并核对多个包裹,确认包裹地址正确,查找位置不正确时可能导致同一派送地点的快递可能有遗漏,需要再次进行投递,非常影响投递的时间效率和准确率,因此,有必要设计一种用于快递派送车辆的车载智能货架及其控制方法提高快递投送的效率和准确率。

技术实现要素:

4.本发明要解决的技术问题是提供一种车载智能货架及其控制方法,解决现有的快递完全依靠人工投递导致的投递效率和准确率低的问题。

5.本发明为解决上述技术问题而采用的技术方案是提供一种车载智能货架,包括车载固定货架、存取执行模块、控制模块和控制蓄电池供电的电源模块;所述控制模块控制存取执行模块向车载固定货架存取工位箱;所述存取执行模块包括导轨立式rgv车、横向货叉单元和固定式中转叉车单元;所述导轨立式rgv车沿车厢内设置的纵向导轨前后移动;所述导轨立式rgv车设置有立式导轨,所述横向货叉单元设置在立式导轨上并沿立式导轨上下移动;所述横向货叉单元横向移动从车载固定货架取出工位箱或者将工位箱放置到车载固定货架;所述控制模块包括可编程逻辑控制器、触摸屏、微型工控机和手持式智能终端机,所述微型工控机与可编程逻辑控制器、触摸屏以及手持式智能终端机网络连接,所述可编程逻辑控制器与存取执行模块电连接并控制存取执行模块各单元移动。

6.进一步地,所述控制模块的手持式智能终端机和微型工控机均与货运管理系统以及仓储管理系统通过无线网络连接,所述货运管理系统和车载gps及导航系统通过无线网络连接。

7.进一步地,所述控制模块的可编程逻辑控制器和微型工控机设置在车载固定货架的底层;所述触摸屏设置在车厢内靠近车厢后门处;所述电源模块设置在车载固定货架的底层;所述电源模块包括蓄电池组、逆变器、恒压器和电源管理单元,所述蓄电池组通过电源管理单元给控制模块供电;所述车载固定货架的前侧上方设置有人体感应器和led取货指示灯,后侧上方设置有紫外臭氧消杀灯,所述人体感应器、led取货指示灯和紫外臭氧消杀灯均与可编程逻辑控制器电连接。

8.进一步地,所述纵向导轨包括设置在车厢底部的下导轨和对应于下导轨设置在车厢顶部的上导轨,所述导轨立式rgv车沿下导轨纵向移动并通过上导轨进行移动时的辅助导向;所述横向货叉单元包括固定底托、双向伸缩结构和移动托板,所述双向伸缩结构设置在固定底托上带动移动托板横向移动;所述固定式中转货叉单元设置在车厢底部靠近车厢前门处,用于中转工位箱;所述导轨立式rgv车可带动横向货叉单元移动到固定式中转货叉单元处,所述横向货叉单元可从固定式中转货叉单元取工位箱或者将工位箱放置到固定式中转货叉单元;所述固定式中转货叉单元往复移动带动其上的工位箱伸出到车厢前门或者从车厢前门收回。

9.进一步地,所述车载固定货架设置有多个工位,每个所述工位的两侧均设置有承托工位箱的托架,每个所述工位的两侧托架之间的空间用于存放工位箱;所述车载固定货架的每个工位均设置有led取货指示灯。

10.进一步地,所述工位箱底部边缘设置有多个货架定位孔,所述托架上设置有与货架定位孔匹配的货架凸点,所述货架凸点上设置有第一压力开关,所述第一压力开关与货架定位孔对应接触时,所述第一压力开关输出信号,每个所述第一压力开关均输出信号时说明工位箱准确放置到车载固定货架的工位,横向货叉可继续下降或收回;所述工位箱底部中心设置有多个货叉定位孔,所述横向货叉单元设置有与货叉定位孔匹配的货叉凸点,所述货叉凸点上设置有第二压力开关,所述第二压力开关与货叉定位孔对应接触时,所述第二压力开关输出信号,每个所述第二压力开关均输出到位信号时说明工位箱准确放置到横向货叉单元,横向货叉可继续上升或收回。

11.进一步地,所述控制模块连接有水平测量仪,所述水平测量仪设置在车载固定货架底层,检测车厢的倾斜角度;所述横向货叉单元设置有电磁锁,所述工位箱的底部边缘内侧设置有与电磁锁的锁舌相匹配的锁扣孔;所述水平测量仪测量的倾斜角度为10

°‑

20

°

时,所述横向货叉单元进行工位箱的存取操作时,所述电磁锁的锁舌向外伸出,插入工位箱边缘内侧的锁扣孔中将工位箱锁定;所述水平测量仪测量的倾斜角度大于20

°

时,说明车厢倾斜超出安全角度;所述存取执行模块被锁定,停止存取操作。

12.进一步地,所述车载固定货架通过安装背板固定在车厢内壁;所述车载固定货架与车厢的顶部预留有抗扭间隙;所述车载固定货架与安装背板通过防松动锁紧螺栓固定,所述防松动锁紧螺栓设置有防退出插销;所述安装背板焊接在车厢的龙骨架上;所述车载固定货架与车厢内壁之间设置有缓冲软胶质垫;所述车载固定货架与车厢底板之间设置缓冲有软胶质垫。

13.本发明为解决上述技术问题而采用的另一技术方案是提供一种上述车载智能货架的控制方法,包括如下步骤:s1:控制模块接收仓储管理系统发送的货物装车清单,所述货物装车清单包括包裹号及其对应的送货地点;所述包裹上贴有与包裹号对应的条形码;s2:点击触摸屏开始装箱操作,控制模块控制存取执行模块从车载固定货架取工位箱并输送到车厢后门处;s3:手持式智能终端机依次扫码每件包裹的条形码,并依次将包裹放入当前工位箱;s4:当前工位箱满箱后,点击触摸屏完成当前工位箱装箱,并自动记录工位箱的工位箱号与装载的包裹号的对应关系,控制模块控制存取执行模块将当前工位箱送回对应工位;s5:重复步骤s2-s4依次取工位箱扫码放入包裹并将工位箱送回工位,直到完成所有包裹的装箱,点击触摸屏确认完成包裹装箱,所述控制模块发送包裹装车全部信息给仓储

管理系统,仓储管理系统确认本车次货物装车完毕,给出可出车的指示;s6:控制模块接收车厢前门和后门的关门信号并通过人体感应器侦测车厢内无人时,紫外臭氧消杀灯启动,所述紫外臭氧消杀灯在设定时间内执行消杀任务,完成后自动关闭;s7:根据货运管理系统规划的路线进行送货,到达一个送货地点时,车载gps及导航系统通知货运管理系统停靠地址;所述货运管理系统根据停靠地址将本送货地点的送货清单发送给控制模块,所述送货清单包括送货地点及其对应包裹号;s8:控制模块根据包裹号确定包裹所在的工位箱的工位箱号,并根据工位箱号控制模块控制存取执行模块从车载固定货架取工位箱并输送到车厢前门或后门处;s9:手持式智能终端机根据包裹地点依次扫描包裹的条形码后取出包裹;s10:重复步骤s8-s9直到该送货地点的包裹均被取出,货运管理系统发出指示,本送货点包裹取完;s11:重复步骤 s7-s10直到所有送货地点的包裹均被取出,货运管理系统发出指示,本车次送货完成。

14.进一步地,所述条形码由仓储管理系统分配,所述条形码包含包裹的重量、体积、送货地点、送货信息和投递车号信息;所述控制模块可根据手持式智能终端机的选择,把包裹所在的工位箱自动输送到车厢前门或者后门。

15.本发明对比现有技术有如下的有益效果:本发明提供的车载智能货架及其控制方法,设置控制模块和存取执行模块,通过控制模块控制存取执行模块将车载固定货架的工位箱移出和放入,通过控制模块与仓储管理系统和货运管理系统的通讯以及手持式智能终端机对包裹扫描,将包裹号、包裹条形码、送货地点以及包裹所在的工位箱对应,实现包裹车内装载以及取出过程的智能化和自动化,提高包裹投递的效率和正确率。

附图说明

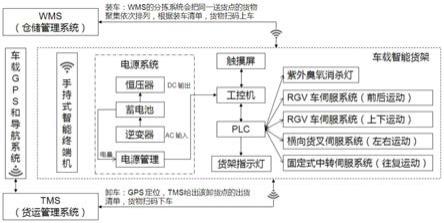

16.图1为本发明实施例中车载智能货架架构图;

17.图2为本发明实施例中车载智能货架结构示意图;

18.图3为本发明实施例中导轨立式rgv车结构示意图;

19.图4为本发明实施例中横向货叉单元结构示意图;

20.图5为本发明实施例中工位箱底部结构示意图;

21.图6为本发明实施例中工位箱与横向货叉单元连接示意图;

22.图7为本发明实施例中车载智能货架装载包裹流程图;

23.图8为本发明实施例中车载智能货架投递包裹流程图。

24.图中:

25.1、车载固定货架;2、导轨立式rgv车;3、横向货叉单元;4、工位箱;5、下导轨;6、上导轨;7、固定式中转货叉单元;21、立式导轨;31、固定底托; 32、双向伸缩结构;33、移动托板;41、货架定位孔;42、货叉定位孔;43、锁扣孔;331、锁舌。

具体实施方式

26.下面结合附图和实施例对本发明作进一步的描述。

27.在本发明中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装

置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

28.图1为本发明实施例中车载智能货架架构图。

29.请参见图1,本发明实施例的车载智能货架,包括车载固定货架1、存取执行模块、控制模块和控制蓄电池供电的电源模块;控制模块控制存取执行模块向车载固定货架1存取工位箱4;存取执行模块包括导轨立式rgv车2和横向货叉单元 22;导轨立式rgv车2沿车厢内设置的纵向导轨前后移动;导轨立式rgv车2设置有立式导轨21,横向货叉单元3设置在立式导轨21上并沿立式导轨21上下移动;横向货叉单元3横向移动从车载固定货架1取出工位箱4或者将工位箱4放置到车载固定货架1。

30.具体地,控制模块包括可编程逻辑控制器、触摸屏、微型工控机和手持式智能终端机,微型工控机与可编程逻辑控制器、触摸屏电连接以及手持式智能终端机网络连接,可编程逻辑控制器与存取执行模块电连接并控制存取执行模块各单元移动;控制模块的手持式智能终端机和微型工控机均与货运管理系统(tms)以及仓储管理系统(wms)通过无线网络连接,货运管理系统和车载gps及导航系统通过无线网络连接。

31.仓储管理系统包括wms标签系统和wms分拣系统,wms标签系统对所有需要投递的包裹提前完成分类标识张贴条形码,条形码包含包裹的重量、体积、送货地点和投递车号信息;wms分拣系统将同一车次的所有包裹按送货地点分拣好,同一送货点的货物依次在前后一起。运输管理系统通过车载gps及导航系统进行送货路径规划和车辆导航。

32.请同时参见图2,本发明实施例的车载智能货架,控制模块的可编程逻辑控制器和微型工控机设置在车载固定货架1的底层;触摸屏设置在车厢内靠近车厢后门处;电源模块设置在车载固定货架1的底层;利用车载固定货架1底端无法放置包裹的空间,充分利用空间的同时也便于后期维护;电源模块包括蓄电池组、逆变器、恒压器和电源管理单元,蓄电池组通过电源管理单元给控制模块供电;车载固定货架的前侧上方设置有人体感应器;车载固定货架1的前侧上方设置有人体感应器和led取货指示灯,后侧上方设置有紫外臭氧消杀灯,人体感应器、led取货指示灯和紫外臭氧消杀灯均与plc干接点连接。

33.设置紫外臭氧消杀灯,是考虑到病毒物传人的特点以及紫外、臭氧可有效灭活病毒,车载固定货架安装的紫外臭氧消杀灯,发出的紫外波长的波峰为185nm和 254nm,对车载货物进行消杀。

34.紫外线消杀:254nm紫外线可破坏微生物细胞中dna及rna的分子结构,造成生长性细胞或再生性细胞死亡,杀菌率99.99%,在紫外线可照到的地方可有效灭活病毒、细菌;臭氧消杀:185nm紫外线能够电离空气中的氧气,产生氧离子,游离的氧离子不稳定,容易与氧气结合,产生具有强氧化作用的臭氧,臭氧能够有效灭活病毒、细菌。185nm的紫外线产生的臭氧的效率为130go3/kwh。臭氧浓度在人体安全浓度,可杀灭微生物率达到90%以上。在无人环境,高浓度臭氧可杀灭99.9%以上的微生物。在紫外线照不到的货物表面进行臭氧消杀。消杀停止后,由于臭氧的分子结构是极不稳定的,臭氧会在半小时内全部分解。臭氧杀菌的同时,去除车厢内的异味,净化空气。紫外加臭氧,360

°

杀菌消毒无死角。属于纯物理消毒杀菌方法,无二次污染。

35.设置人体感应器起到人体安全保护作用,消杀启动后,人体感应器一旦侦测到有人闯入车厢内,会立即停止消杀。

36.请同时参见图3和图4,本发明实施例的车载智能货架,纵向导轨包括设置在车厢

底部的下导轨5(承载导轨)和对应于下导轨5(导向导轨)设置在车厢顶部的上导轨6,导轨立式rgv车2沿下导轨5纵向前后移动并通过上导轨6进行移动时的导向;横向货叉单元3包括固定底托31、双向伸缩结构32和移动托板33,双向伸缩结构32设置在固定底托31上带动移动托板33横向移动。

37.导轨立式rgv车2的前后、上下的行进速度都为1m/s,导轨立式rgv车2的前进后退和上升下降的动作是同步运动的,所以导轨立式rgv车2上的横向叉车单元 3的运动轨迹为斜线运动,大大缩短了工作周期时间。导轨立式rgv车2带动横向货叉单元3从原点(起始点)出发,到车载固定货架1上取出工位箱4,送到前门或后门,再送回工位箱4,回到原点,一个工作周期时间小于22s,不包括从工位箱取出包裹的时间。

38.由于横向叉车单元3位于导轨立式rgv车2靠近车厢后面的一侧,导轨立式 rgv车2带动横向叉车单元3移动到靠近车厢前门时,由于导轨立式rgv车2立式导轨21的阻挡,无法方便的从工位箱4中取包裹,因此,存取执行模块还包括固定式中转货叉单元7,固定式中转货叉单元7设置在车厢底部靠近车厢前门处;导轨立式rgv车2可带动横向货叉单元3移动到固定式中转货叉单元7处,横向货叉单元3可从固定式中转货叉单元7取工位箱4或者将工位箱4放置到固定式中转货叉单元7;固定式中转货叉单元7往复移动带动其上的工位箱4伸出到车厢前门或者从车厢前门缩回,便于从车厢前门取出包裹。

39.具体地,车载固定货架1设置有多个工位,每个工位的两侧均设置有承托工位箱的托架,每个工位的两个托架之间预留有允许横向货叉单元3出入的通道;车载固定货架的每个工位均设置有led取货指示灯。当存取执行模块发生机械故障时,手持式智能终端机和触摸屏会显示设备故障报警信息,然后自动会切换到手动模式,车载固定货架1的每个工位的led取货指示灯根据待取件包裹所在的工位箱4 对应的点亮,指示人工取货的工位箱4位置。

40.车载固定货架1还可以设置区别于工位箱4的异形箱用于装载特长件、特宽件或者特大件,需人工完成异形箱的装货和取货,该过程通过异形箱对应工位的led 取货指示灯指示取货位置。

41.请同时参见图5,本发明实施例的车载智能货架,工位箱4底部边缘设置有4 个货架定位孔41,托架上设置有与货架定位孔41匹配的货架凸点,货架凸点上设置有第一压力开关,第一压力开关与货架定位孔41对应接触时,第一压力开关输出到位信号,每个第一压力开关均输出到位信号时说明工位箱4与车载固定货架1 的工位准确定位;在横向货叉单元3放回工位箱时,只有通过第一压力开关确认工位箱与车载固定货架的工位准确定位,横向货叉单元3才返回,否则调整位置直到准确定位。避免放置不到位在车辆移动过程中导致工位箱4移位或倾覆。

42.工位箱4底部中间位置设置有4个货叉定位孔42,横向货叉单元3设置有与货叉定位孔42匹配的货叉凸点,货叉凸点上设置有第二压力开关,第二压力开关与货叉定位孔42对应接触时,第二压力开关输出到位信号,每个第二压力开关均输出到位信号时说明工位箱4与横向货叉单元3准确定位;在横向货叉单元3取出工位箱4时,只有通过第二压力开关确认工位箱4与横向货叉单元3准确定位,横向货叉单元3才返回,否则调整位置直到准确定位。避免放置不到位在存取执行模块转移工位箱4的移动过程中导致工位箱4移位或倾覆。

43.请同时参见图6,本发明实施例的车载智能货架,控制模块连接有水平测量仪,水

平测量仪设置在车载固定货架底层,校正后检测车厢的倾斜角度;横向货叉单元3设置有电磁锁,工位箱4的底部边缘设置有与电磁锁的锁舌331相匹配的锁扣孔43;水平测量仪测量的倾斜角度为10

°‑

20

°

时,横向货叉单元3进行工位箱 4的存取操作时,电磁锁的锁舌331横向伸出插入的工位箱4的锁扣孔43中,形成十字扣,将工位箱4锁定;水平测量仪测量的倾斜角度大于20

°

时,说明车厢倾斜超出安全角度;存取执行模块被锁定,停止存取操作。水平测量仪测量的倾斜角度小于10

°

时,电磁锁不动作,延长电磁锁的寿命。

44.优选地,车载固定货架1通过安装背板固定在车厢内壁;车载固定货架1与车厢的顶部预留有抗扭间隙,车载固定货架1与车厢的顶部不固定,解决车身刚性扭转带来的应力,保护车载固定货架1整体完整性,防止车身扭转连带车载固定货架 1一起扭转变形,保障工位箱4进出顺畅;车载固定货架1与安装背板通过防松动锁紧螺栓固定,防松动锁紧螺栓设置有防退出插销,防止螺栓震动导致松动脱落,更安全;安装背板焊接在车厢的龙骨架上;车载固定货架1与车厢内壁之间设置有缓冲软胶质垫;车载固定货架1与车厢底板之间设置有缓冲软胶质垫;避免谐振。

45.请同时参见图7和图8,本发明实施例的车载智能货架的控制方法,包括如下步骤:

46.s1:控制模块接收仓储管理系统发送的货物装车清单,货物装车清单包括包裹号及其对应的送货地点;包裹上贴有与包裹号对应的条形码;

47.s2:点击触摸屏开始装箱操作,控制模块控制存取执行模块从车载固定货架取工位箱并输送到车厢后门处;

48.s3:手持式智能终端机依次扫码每件包裹的条形码,并依次将包裹放入当前工位箱;

49.s4:当前工位箱满箱后,点击触摸屏完成当前工位箱装箱,并自动记录工位箱的工位箱号与装载的包裹号的对应关系,控制模块控制存取执行模块将当前工位箱送回对应工位;

50.s5:重复步骤s2-s4依次取工位箱扫码放入包裹并将工位箱送回工位,直到完成所有包裹的装箱,点击触摸屏确认完成包裹装箱,控制模块发送包裹装车全部信息给仓储管理系统,仓储管理系统确认本车次货物装车完毕,给出可出车的指示;

51.s6:控制模块接收车厢前门和后门的关门信号并通过人体感应器侦测车厢内无人时,紫外臭氧消杀灯启动,紫外臭氧消杀灯在设定时间内执行消杀任务,完成后自动关闭;

52.s7:根据货运管理系统规划的路线进行送货,到达一个送货地点时,车载gps 及导航系统通知货运管理系统停靠地址;货运管理系统根据停靠地址将本送货地点的送货清单发送给控制模块,送货清单包括送货地点及其对应包裹号;

53.s8:控制模块根据包裹号确定包裹所在的工位箱的工位箱号,并根据工位箱号控制模块控制存取执行模块从车载固定货架取工位箱并输送到车厢前门或后门处;

54.s9:手持式智能终端机根据包裹地点依次扫描包裹的条形码后取出包裹;

55.s10:重复步骤s8-s9直到该送货地点的包裹均被取出,货运管理系统发出指示,本送货点包裹取完;

56.s11:重复步骤s7-s10直到所有送货地点的包裹均被取出,货运管理系统发出指示,本车次送货完成。

57.条形码由仓储管理系统分配,条形码包含包裹的重量、体积、送货地点、送货信息

和投递车号信息;控制模块可根据手持式智能终端机的选择,把包裹所在的工位箱自动输送到车厢前门或者后门。通常小件包裹输送到车厢前门,大件包裹输送到车厢后面。

58.综上所述,本发明实施例的车载智能货架及其控制方法,设置控制模块和存取执行模块,通过控制模块控制存取执行模块将车载固定货架1的工位箱4移出和放入,通过控制模块与仓储管理系统和货运管理系统的通讯以及手持式智能终端机对包裹条形码扫描,将包裹条形码信息对应包裹所在的工位箱,实现包裹装载以及取出过程的智能化和自动化,提高包裹投递的时间效率和准确率。

59.虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1