一种AGV搬运机器人的制作方法

一种agv搬运机器人

技术领域

1.本发明涉及智能物流技术领域,具体而言,涉及一种agv搬运机器人。

背景技术:

2.智能物流是利用条形码、射频识别技术、传感器、全球定位系统等先进的物联网技术通过信息处理和网络通信技术平台广泛应用于物流业运输、仓储、配送、包装、装卸等基本活动环节,实现货物运输过程的自动化运作和高效率优化管理,提高物流行业的服务水平,降低成本,减少自然资源和社会资源消耗。物联网为物流业将传统物流技术与智能化系统运作管理相结合提供了一个很好的平台,进而能够更好更快地实现智能物流的信息化、智能化、自动化、透明化、系统的运作模式。智能物流在实施的过程中强调的是物流过程数据智慧化、网络协同化和决策智慧化。

3.料箱自动搬运是智能物流系统中的重要环节,参考公开号为cn109748027a,名称是“一种物料箱自动拣选机器人及其控制方法”的发明专利申请,就公开了一种料箱自动搬运机器人。然而,现有的料箱自动搬运机器人存在以下技术缺陷:(1)机器人的料箱取放机构重量大,运行稳定性差、可靠性差;(2)机器人的升降机构驱动料箱取放机构上升或下降时稳定性差。

技术实现要素:

4.本发明就是为了解决现有料箱自动搬运机器人中的料箱取放机构重量大,运行稳定性差、可靠性差,升降机构稳定性差的技术问题,提供一种agv搬运机器人。

5.本发明的技术方案是,提供一种agv搬运机器人,包括agv底盘、升降装置、抱叉装置和托板;

6.agv底盘包括底座、外壳、充电板、第一激光雷达、第二激光雷达、电池、主控电路板、第一驱动轮模块、第二驱动轮模块和脚轮,底座设有脚轮安装部、第一激光雷达安装部、第二激光雷达安装部、第一立柱安装部和第二立柱安装部,底座的前部和后部分别连接有防撞条,外壳与底座连接,外壳的两侧分别连接有声波传感器,充电板与底座的前部连接,第一激光雷达与第一激光雷达安装部连接,第二激光雷达与第二激光雷达安装部连接,第一激光雷达位于agv底盘的前部,第二激光雷达位于agv底盘的后部,电池与底座连接,主控电路板与底座连接,第一驱动轮模块和第二驱动轮模块与底座中部的两侧连接,脚轮与脚轮安装部连接,有四个脚轮和四个脚轮安装部;

7.升降装置包括升降驱动电机、减速机、第一主动同步带轮、转轴、第一从动同步带轮、第一立柱、第二立柱、第一立柱固定座、第二立柱固定座、第一下同步带轮、第二下同步带轮、第一上同步带轮、第二上同步带轮、第一竖直同步带、第二竖直同步带、第一升降转接板、第一定位轮连接板、第一竖直同步带固定块、第一竖直同步带松紧调整块、第一顶丝安装块、第一导向轮、第二导向轮、第一定位轮、第二定位轮、第三定位轮、第四定位轮、第一同步带轮安装架、第二同步带轮安装架、第二升降连接板、第二定位轮连接板、第二竖直同步

带固定块、第二竖直同步带松紧调整块、第二顶丝安装块、第三导向轮、第四导向轮、第五定位轮、第六定位轮、第七定位轮和第八定位轮;减速机的输入端与升降驱动电机的输出轴连接,第一主动同步带轮与减速机的输出端连接,转轴转动连接于第一立柱的下端与第二立柱的下端之间,第一从动同步带轮与转轴固定连接,第一从动同步带轮与第一主动同步带轮之间通过同步带连接;第一立柱固定座与第一立柱的底部固定连接,第二立柱固定座与第二立柱的底部固定连接;第一下同步带轮与转轴的一端连接,第二下同步带轮与转轴的另一端连接;第一同步带轮安装架与第一立柱的顶部固定连接,第二同步带轮安装架与第二立柱的顶部固定连接,第一上同步带轮与第一同步带轮安装架连接,第二上同步带轮与第二同步带轮安装架连接;第一竖直同步带连接于第一上同步带轮和第一下同步带轮之间,第二竖直同步带连接于第二上同步带轮和第二下同步带轮之间;第一立柱设有轨道槽和同步带容纳槽,第二立柱设有轨道槽和同步带容纳槽;第一竖直同步带位于第一立柱的同步带容纳槽中,第二竖直同步带位于第二立柱的同步带容纳槽中;第一升降转接板与第一定位轮连接板固定连接,第一升降转接板与第一定位轮连接板之间的夹角是90

°

,第一升降转接板设有第一竖直同步带固定块安装槽、第一竖直同步带松紧调整块安装槽,第一竖直同步带松紧调整块安装槽的底部设有两个腰型孔,第一竖直同步带松紧调整块安装槽的两侧分别设有限位槽,第一竖直同步带固定块设有同步带连接孔,第一竖直同步带固定块与第一竖直同步带固定块安装槽固定连接;第一竖直同步带松紧调整块的两侧分别设有定位凸出部,第一竖直同步带松紧调整块的顶面设有同步带连接孔,第一竖直同步带松紧调整块设有两个螺栓孔,第一竖直同步带松紧调整块的定位凸出部插入第一竖直同步带松紧调整块安装槽的两个限位槽中,用第一螺栓依次穿过第一竖直同步带松紧调整块的螺栓孔、第一竖直同步带松紧调整块安装槽的腰型孔,用第一螺母与第一螺栓的端部连接;第一顶丝安装块与第一升降转接板的端部固定连接,第一顶丝安装块设有第一顶丝孔,第一顶丝孔连接有第一顶丝,第一顶丝的端部与第一竖直同步带松紧调整块接触;第一导向轮通过支架与第一定位轮连接板的一端连接,第二导向轮通过支架与第一定位轮连接板的另一端连接,第一定位轮、第二定位轮、第三定位轮和第四定位轮分别与第一定位轮连接板连接,第一定位轮、第二定位轮、第三定位轮、第四定位轮位于第一导向轮和第二导向轮之间,第一定位轮和第三定位轮之间的中心线与第二定位轮和第四定位轮之间的中心线平行;第一竖直同步带是断开的,用螺钉穿过第一竖直同步带的一端与第一竖直同步带松紧调整块顶面的同步带连接孔连接,用螺钉穿过第一竖直同步带的另一端与第一竖直同步带固定块上的同步带连接孔连接;第一导向轮、第二导向轮、第一定位轮、第二定位轮、第三定位轮和第四定位轮嵌入第一立柱的轨道槽中;沿第一立柱高度方向,第一导向轮位于第二导向轮的上方,第一导向轮和第二导向轮均与轨道槽的底面接触,第一定位轮和第三定位轮分别与轨道槽的一个侧面接触,第二定位轮和第四定位轮分别与轨道槽的另一个侧面接触;第二定位轮连接板与第二升降连接板固定连接,第二升降转接板设有第二竖直同步带固定块安装槽、第二竖直同步带松紧调整块安装槽,第二竖直同步带固定块固定连接于第二竖直同步带固定块安装槽中,第二竖直同步带松紧调整块固定连接于第二竖直同步带松紧调整块安装槽中,第二竖直同步带松紧调整块安装槽的底部设有两个腰型孔,第二竖直同步带松紧调整块安装槽的两侧设有两个限位槽,第二竖直同步带松紧调整块两侧设有两个定位凸出部,第二竖直同步带松紧调整块设有两个螺栓孔,述第二竖直同步带松紧调整块的两

个定位凸出部分别插入第二竖直同步带松紧调整块安装槽的两个限位槽中,用第二螺栓依次穿过第二竖直同步带松紧调整块的螺栓孔、第二竖直同步带松紧调整块安装槽的腰型孔,用第二螺母与第二螺栓的端部连接;第二顶丝安装块与第二升降转接板的端部固定连接,第二顶丝安装块设有第二顶丝孔,第二顶丝孔连接有第二顶丝,第二顶丝的端部与第二竖直同步带松紧调整块接触;第三导向轮通过支架与第二定位轮连接板的一端连接,第四导向轮通过支架与第二定位轮连接板的另一端连接,第五定位轮、第六定位轮、第七定位轮和第八定位轮分别与第二定位轮连接板连接,第五定位轮、第六定位轮、第七定位轮和第八定位轮位于第三导向轮和第四导向轮之间,第五定位轮和第七定位轮之间的中心线与第六定位轮和第八定位轮之间的中心线平行;第二竖直同步带是断开的,用螺钉穿过第二竖直同步带的一端与第二竖直同步带松紧调整块顶面的同步带连接孔连接,用螺钉穿过第二竖直同步带的另一端与第二竖直同步带固定块上的同步带连接孔连接;第三导向轮、第四导向轮、第五定位轮、第六定位轮、第七定位轮和第八定位轮嵌入第二立柱的轨道槽中;沿第二立柱高度方向,第三导向轮位于第四导向轮的上方,第三导向轮和第四导向轮均与第二立柱的轨道槽的底面接触,第五定位轮和第七定位轮分别与第二立柱的轨道槽的一个侧面接触,第六定位轮和第八定位轮分别与第二立柱的轨道槽的另一个侧面接触;

8.升降驱动电机和减速机分别与agv底盘的底座上固定连接,升降驱动电机和减速机位于底座的中部,第一立柱固定座与底座的第一立柱安装部固定连接,第二立柱固定座与底座的第二立柱安装部固定连接;

9.抱叉装置包括升降梁、支撑框架、大同步带轮、小同步带轮、第一惰轮、第二惰轮、底板、旋转驱动电机、料箱支撑底板、第一侧板、第二侧板、左侧三级伸缩叉、右侧三级伸缩叉、左侧拨动手指组件、右侧拨动手指组件、立板、推板、伸缩驱动电机、旋转轴、右侧后端同步带轮、右侧前端同步带轮、右同步带、右驱动板、左侧后端同步带轮、左侧前端同步带轮、左同步带和左驱动板,支撑框架与升降梁固定连接,大同步带轮与支撑框架转动连接,底板与大同步带轮的顶部固定连接,旋转驱动电机与底板连接,小同步带轮与旋转驱动电机的输出轴连接,第一惰轮、第二惰轮分别与底板的底面连接,大同步带轮和小同步带轮之间通过同步带连接,大同步带轮和小同步带轮之间的同步带绕过第一惰轮、第二惰轮,料箱支撑底板与底板固定连接,第一侧板、第二侧板分别与料箱支撑底板的两侧固定连接,立板与料箱支撑底板固定连接;右侧三级伸缩叉包括右侧一级伸缩板、右侧二级伸缩板、右侧三级伸缩板、右侧第1同步带、右侧第1齿板、右侧第1同步带轮、右侧第2同步带轮、右侧第2齿板、右侧第3齿板、右侧第2同步带、右侧第3同步带轮、右侧第4同步带轮、右侧第4齿板,右侧第1同步带轮与右侧一级伸缩板的后端连接,右侧第2同步带轮与右侧一级伸缩板的前端连接,右侧第1同步带连接于右侧第1同步带轮和右侧第2同步带轮之间,右侧第1同步带通过右侧第1齿板与第二侧板固定连接,右侧二级伸缩板通过右侧第2齿板与右侧第1同步带固定连接,右侧第3同步带轮与右侧二级伸缩板的后端连接,右侧第4同步带轮与右侧二级伸缩板的前端连接,右侧第2同步带连接于右侧第3同步带轮和右侧第4同步带轮之间,右侧第2同步带通过右侧第3齿板与右侧一级伸缩板固定连接,右侧三级伸缩板通过右侧第4齿板与右侧第2同步带固定连接;右侧拨动手指组件包括右侧手指、右侧舵机安装架、右侧手指连接块、右侧联轴器、右侧转轴、右侧舵机,右侧舵机与右侧舵机安装架固定连接,右侧转轴与右侧手指连接块转动连接,右侧舵机的输出端通过右侧联轴器与右侧转轴的一端连接,右侧手指

与右侧转轴的另一端连接,右侧手指连接块和右侧舵机安装架分别与右侧三级伸缩板的前端固定连接;推板的一端与右侧三级伸缩板的后部固定连接,伸缩驱动电机与立板固定连接,旋转轴转动地连接于第一侧板和第二侧板之间,伸缩驱动电机的输出轴通过传动机构与旋转轴连接,右侧后端同步带轮与旋转轴的一端连接,右侧前端同步带轮与第二侧板连接,右同步带连接于右侧前端同步带轮和右侧后端同步带轮之间,右驱动板的下端通过齿板与右同步带固定连接,右驱动板的上端与右侧一级伸缩板固定连接;升降梁的一端与第一定位轮连接板固定连接,升降梁的另一端与第二定位轮连接板固定连接;

10.左侧三级伸缩叉包括左侧一级伸缩板、左侧二级伸缩板、左侧三级伸缩板、左侧第1同步带、左侧第1齿板、左侧第1同步带轮、左侧第2同步带轮、左侧第2齿板、左侧第3齿板、左侧第2同步带、左侧第3同步带轮、左侧第4同步带轮、左侧第4齿板;左侧拨动手指组件包括左侧手指、左侧舵机安装架、左侧手指连接块、左侧联轴器、左侧转轴、左侧舵机;左侧手指连接块和左侧舵机安装架分别与左侧三级伸缩板的前端固定连接;左侧后端同步带轮与旋转轴的另一端连接,左侧前端同步带轮与第一侧板连接,左同步带连接于左侧前端同步带轮和左侧后端同步带轮之间,左驱动板的下端通过齿板与左同步带固定连接,左驱动板的上端与左侧一级伸缩板固定连接;

11.托板与第一立柱、第二立柱固定连接,有多个托板沿竖直方向分布。

12.本发明的有益效果是,机器人结构紧凑,设计巧妙,运动稳定,噪声小;大部分使用皮带传动,减少震动。升降装置结构紧凑、体积小,运动稳定性高、可靠性高,同步带的松紧可以根据实际工况进行调节,装配起来也容易,此外加工同步带时加工精度要求低,容易加工,使用第一竖直同步带和第二竖直同步带结构具有过载保护功能,可以有效防止因误操作或其他不可抗力而造成的零件损伤。升降装置能够承载较大重量的料箱。抱叉装置结构紧凑,重量轻,运行稳定性、可靠性高,震动小。

13.本发明进一步的特征和方面,将在以下参考附图的具体实施方式的描述中,得以清楚地记载。

附图说明

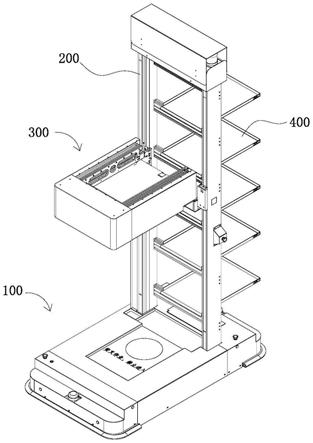

14.图1是agv搬运机器人的轴测图;

15.图2是agv搬运机器人的主视图;

16.图3是agv搬运机器人的左视图;

17.图4是agv搬运机器人的俯视图;

18.图5是图5中agv底盘的结构示意图;

19.图6是图5所示agv底盘的主视图;

20.图7是图5所示agv底盘的俯视图;

21.图8是图5所示agv底盘的左视图;

22.图9是图5所示agv底盘去掉外壳后的结构示意图;

23.图10是图9所示结构的俯视图;

24.图11是图9所示结构的主视图;

25.图12是图1所示升降装置的结构示意图;

26.图13是图12中m处的局部放大图;

27.图14是图12中所示升降装置中,第一竖直同步带与第一升降转接板连接的结构示意图;

28.图15是图14所示结构的侧视图;

29.图16是第一升降转接板与第一定位轮连接板连接,第一竖直同步带固定块与第一升降转接板连接,第一竖直同步带松紧调整块与第一升降转接板连接,两个导向轮与第一定位轮连接板连接,四个定位轮与第一定位轮连接板连接的结构示意图;

30.图17是图16所示结构的主视图;

31.图18是图16所示结构的俯视图;

32.图19是图16所示结构的分解图;

33.图20是通过螺栓将第一竖直同步带松紧调整块固定的结构示意图;

34.图21是通过螺栓将第一竖直同步带松紧调整块固定的结构示意图;

35.图22是两个导向轮以及四个定位轮与第一立柱配合的结构示意图;

36.图23是图22中n处的局部放大图;

37.图24是图23所示结构的主视图;

38.图25是抱叉装置的结构示意图;

39.图26是图25所示结构的俯视图;

40.图27是图25所示结构的侧视图;

41.图28是抱叉装置中,支撑框架与升降梁连接,底板通过大同步带轮与支撑框架连接的结构示意图;

42.图29是图28所示结构的主视图;

43.图30是大同步带轮和小同步带轮之间通过同步带连接的结构示意图;

44.图31是右侧三级伸缩叉的结构示意图;

45.图32是图31所示结构的主视图;

46.图33是图31所示结构的俯视图;

47.图34是右侧拨动手指组件的结构示意图;

48.图35是图34所示右侧拨动手指组件的主视图;

49.图36是右侧拨动手指组件安装在右侧三级伸缩叉的末端的结构示意图;

50.图37是用于驱动右侧三级伸缩叉的驱动机构示意图;

51.图38是图37所示结构另一视角的视图;

52.图39是抱叉装置的料箱支撑底板转动90

°

后,左侧三级伸缩叉和右侧三级伸缩叉正对货架的示意图;

53.图40是左侧三级伸缩叉和右侧三级伸缩叉伸出状态,且两个手指扣在料箱后端面的示意图。

54.图中符号说明:

55.100.agv底盘,101.底座,101-1.外壳安装孔,101-2.脚轮安装部,101-3.第二激光雷达安装部,101-4.第一激光雷达安装部,101-5.第一立柱安装部,101-6.第二立柱安装部,102.外壳,103.防撞条,104.声波传感器,105.充电板,106.第一激光雷达,107.第二激光雷达,108.电池,109.主控电路板,110.第一驱动轮模块,111.第二驱动轮模块,114.脚轮;200.升降装置,201.升降驱动电机,202.减速机,203.第一立柱,203-1.轨道槽,203-2.

同步带容纳槽,204.第二立柱,205.第一立柱固定座,206.第二立柱固定座,207.转轴,208.第一从动同步带轮,209.第一主动同步带轮,210.第一下同步带轮,211.第二下同步带轮,212.第一上同步带轮,213.第二上同步带轮,214.第一竖直同步带,215.第二竖直同步带,216.第一升降转接板,216-1.第一竖直同步带固定块安装槽,216-2.第一竖直同步带松紧调整块安装槽,216-2-1.腰型孔,216-2-2.限位槽,217.第一定位轮连接板,218.第一竖直同步带固定块,218-1.同步带连接孔,218-2.螺钉孔,219.第一竖直同步带松紧调整块,219-1.定位凸出部,219-2.同步带连接孔,219-3.螺栓孔,220.第一顶丝安装块,220-1.第一顶丝孔,221.螺栓,222.螺母,223.第一导向轮,224.第二导向轮,225.第一定位轮,226.第二定位轮,227.第三定位轮,228.第四定位轮,229.第一同步带轮安装架,230.第二同步带轮安装架,300.抱叉装置,301.升降梁,302.支撑框架,303.大同步带轮,304.小同步带轮,305.第一惰轮,306.第二惰轮,307.底板,308.旋转驱动电机,309.同步带,310.料箱支撑底板,311.第一侧板,312.第二侧板,313.盖板,314.左侧三级伸缩叉,315.右侧三级伸缩叉,315-1.右侧一级伸缩板,315-2.右侧二级伸缩板,315-3.右侧三级伸缩板,315-4.右侧第1同步带,315-5.右侧第1齿板,315-6.右侧第1同步带轮,315-7.右侧第2同步带轮,315-8.右侧第2齿板,315-9.右侧第3齿板,315-10.右侧第2同步带,315-11.右侧第3同步带轮,315-12.右侧第4同步带轮,315-13.右侧第4齿板,316.右侧拨动手指组件,316-1.右侧手指,316-2.右侧舵机安装架,316-2-1.螺纹孔,316-3.右侧手指连接块,316-3-1.螺纹孔,316-4.右侧联轴器,316-5.右侧转轴,316-6.右侧舵机,317.立板,318.推板,319.伸缩驱动电机,320.小同步带轮,321.大同步带带轮,322.同步带,323.旋转轴,324.右侧后端同步带轮,325.右侧前端同步带轮,326.右同步带,327.齿板,328.右驱动板;400.托板,500.料箱。

具体实施方式

56.以下参照附图,以具体实施例对本发明作进一步详细说明。

57.如图1-4所示,agv搬运机器人包括agv底盘100、升降装置200、抱叉装置300、托板400。agv是automated guided vehicle的缩写。

58.如图5-11所示,agv底盘100包括底座101、外壳102、防撞条103、声波传感器104、充电板105、第一激光雷达106、第二激光雷达107、电池108、主控电路板109、第一驱动轮模块110、第二驱动轮模块111、脚轮114,底座101设有外壳安装孔101-1、脚轮安装部101-2、第二激光雷达安装部101-3、第一激光雷达安装部101-4、第一立柱安装部101-5、第二立柱安装部101-6,用螺钉将外壳102的边缘连接在外壳安装孔101-1上,底座101的前部和后部分别安装防撞条103,外壳102的两侧均安装了声波传感器104,充电板105安装在底座101的前部,第一激光雷达106安装在第一激光雷达安装部101-4上,第二激光雷达107安装在第二激光雷达安装部101-3上,第一激光雷达106位于agv底盘100的前部,第二激光雷达107位于agv底盘100的后部,电池108安装在底座101上,主控电路板109安装在底座101上,第一驱动轮模块110和第二驱动轮模块111安装在底座101中部的两侧,四个脚轮114分别安装在四个脚轮安装部101-2上。第一驱动轮模块110和第二驱动轮模块111是现有技术的常规部件,第一驱动轮模块110和第二驱动轮模块111中的驱动轮是主动轮(使整个agv底盘100移动),四个脚轮114是从动轮。充电板105用于给电池108充电,主控电路板109控制第一驱动轮模块110、第二驱动轮模块111、第一激光雷达106、第二激光雷达107、声波传感器104工作。第一

激光雷达106和第二激光雷达107用于规划agv底盘100的行走路径,还能够测量与障碍物的距离实现避障功能。声波传感器104用于定位,定位精度高,可达厘米级,而且稳定不容易受外界干扰。声波传感器104具体可以选择超声波传感器等。进一步,定位功能还可以通过声波定位、激光定位和读码定位三种复合定位方式,有效降低了环境对agv运行的干扰。

59.agv底盘100的重量大,距离地面高度小,使整个机器人运动稳定。驱动轮模块具有减震装置,四个脚轮114是四个万向轮提供支撑。agv底盘100在刹车情况下稳定性也较好。升降装置200的两个立柱固定安装在立柱安装部上,当agv底盘100带动整个机器人运动时,由于地面不平或紧急情况刹车等原因而产生立柱晃动所造成的力转移到底盘上,晃动幅度小,进一步提高小车运动时的平稳性。

60.如图10以及12-24所示,升降装置200包括升降驱动电机201、减速机202、第一主动同步带轮209、转轴207、第一从动同步带轮208、第一立柱203、第二立柱204、第一立柱固定座205、第二立柱固定座206、第一下同步带轮210、第二下同步带轮211、第一上同步带轮212、第二上同步带轮213、第一竖直同步带214、第二竖直同步带215、第一升降转接板216、第一定位轮连接板217、第一竖直同步带固定块218、第一竖直同步带松紧调整块219、第一顶丝安装块220、螺栓221、螺母222、第一导向轮223、第二导向轮224、第一定位轮225、第二定位轮226、第三定位轮227、第四定位轮228、第一同步带轮安装架229、第二同步带轮安装架230、第二升降连接板、第二定位轮连接板、第二竖直同步带固定块、第二竖直同步带松紧调整块、第二顶丝安装块、第三导向轮、第四导向轮、第五定位轮、第六定位轮、第七定位轮、第八定位轮;减速机202的输入端与升降驱动电机201的输出轴连接,第一主动同步带轮209与减速机202的输出端连接。转轴207转动连接于第一立柱203的下端与第二立柱204的下端之间,第一从动同步带轮208与转轴207固定连接,第一从动同步带轮208与第一主动同步带轮209之间通过同步带连接。第一立柱固定座205与第一立柱203的底部固定连接,第二立柱固定座206与第二立柱204的底部固定连接;第一下同步带轮210与转轴207的一端连接,第二下同步带轮211与转轴的另一端连接;第一同步带轮安装架229与第一立柱203的顶部固定连接,第二同步带轮安装架230与第二立柱204的顶部固定连接,第一上同步带轮212与第一同步带轮安装架229连接,第二上同步带轮213与第二同步带轮安装架230连接;第一竖直同步带214连接于第一上同步带轮212和第一下同步带轮210之间,第二竖直同步带215连接于第二上同步带轮213和第二下同步带轮211之间。如图22所示,第一立柱203设有轨道槽203-1和同步带容纳槽203-2,第二立柱204与第一立柱203的结构相同,同理,第二立柱204也设有轨道槽和同步带容纳槽。第一竖直同步带214位于第一立柱203的同步带容纳槽203-2中,第一竖直同步带214能够得到保护和限位。第二竖直同步带215位于第二立柱204的同步带容纳槽,第二竖直同步带215能够得到保护和限位。第一升降转接板216、第一定位轮连接板217、第一竖直同步带固定块218、第一竖直同步带松紧调整块219、第一顶丝安装块220、螺栓221、螺母222、第一导向轮223、第二导向轮224、第一定位轮225、第二定位轮226、第三定位轮227和第四定位轮228组成一套转接机构,第一升降转接板216与第一定位轮连接板217固定连接(第一升降转接板216与第一定位轮连接板217也可以一体成型加工),第一升降转接板216与第一定位轮连接板217之间的夹角是90

°

,第一升降转接板216设有第一竖直同步带固定块安装槽216-1、第一竖直同步带松紧调整块安装槽216-2,第一竖直同步带松紧调整块安装槽216-2的底部设有两个腰型孔216-2-1,第一竖直同步带松紧调整块安

装槽216-2的两侧分别设有限位槽216-2-2,有两个限位槽216-2-2;第一竖直同步带固定块218设有三个同步带连接孔218-1以及两个螺钉孔218-2,用两个螺钉穿过两个螺钉孔218-2后与第一竖直同步带固定块安装槽216-1底部的螺纹孔连接从而将第一竖直同步带固定块218固定安装在第一竖直同步带固定块安装槽216-1中;第一竖直同步带松紧调整块219的两侧分别设有定位凸出部219-1(有两个定位凸出部)、第一竖直同步带松紧调整块219的顶面设有三个同步带连接孔219-2,第一竖直同步带松紧调整块219设有两个螺栓孔219-3,两个定位凸出部219-1分别插入第一竖直同步带松紧调整块安装槽216-2的两个限位槽216-2-2中,用螺栓221依次穿过螺栓孔219-3、腰型孔216-2-1,然后螺母222与螺栓221的端部连接将第一竖直同步带松紧调整块219锁紧从而将第一竖直同步带松紧调整块219固定安装在第一竖直同步带松紧调整块安装槽216-2中(有两个螺栓221,对应地有两个螺母22);由于限位槽216-2-2、定位凸出部219-1的设置能够使第一竖直同步带松紧调整块219在第一竖直同步带松紧调整块安装槽216-2中的位置进行调整;用两个螺钉将第一顶丝安装块220固定安装在第一升降转接板216的端部,第一顶丝安装块220靠近第一竖直同步带松紧调整块安装槽216-2,第一顶丝安装块220设有第一顶丝孔220-1,第一顶丝与第一顶丝孔220-1连接,第一顶丝的端部与第一竖直同步带松紧调整块219接触(转动第一顶丝,第一顶丝推动第一竖直同步带松紧调整块219移动);第一导向轮223通过支架与第一定位轮连接板217的一端连接,第二导向轮224通过支架与第一定位轮连接板217的另一端连接,第一定位轮225、第二定位轮226、第三定位轮227和第四定位轮228分别与第一定位轮连接板217连接,第一定位轮225、第二定位轮226、第三定位轮227、第四定位轮228位于第一导向轮223和第二导向轮224之间,第一定位轮225和第三定位轮227之间的中心线与第二定位轮226和第四定位轮228之间的中心线平行。如图14和15所示,第一竖直同步带214不是整体封闭的,第一竖直同步带214是断开的,用三个螺钉穿过第一竖直同步带214的一端与第一竖直同步带松紧调整块219顶面的三个同步带连接孔219-2连接从而将第一竖直同步带214的一端固定,用三个螺钉穿过第一竖直同步带214的另一端与第一竖直同步带固定块218上的三个同步带连接孔218-1连接从而将第一竖直同步带214的另一端固定。如图22-24所示,第一导向轮223、第二导向轮224、第一定位轮225、第二定位轮226、第三定位轮227和第四定位轮228嵌入第一立柱203的轨道槽203-1中;沿第一立柱203高度方向,第一导向轮223位于第二导向轮224的上方;第一导向轮223与轨道槽203-1的底面接触,第二导向轮224与轨道槽203-1的底面接触,第一定位轮225和第三定位轮227分别与轨道槽203-1的一个侧面接触,第二定位轮226和第四定位轮228分别与轨道槽203-1的另一个侧面接触;当启动升降驱动电机201,第一竖直同步带214转动从而带动第一升降转接板216和第一定位轮连接板217上升或下降,第一导向轮223、第二导向轮224、第一定位轮225、第二定位轮226、第三定位轮227和第四定位轮228在轨道槽203-1中运动。第二升降连接板、第二定位轮连接板、第二竖直同步带固定块、第二竖直同步带松紧调整块、第二顶丝安装块、第三导向轮、第四导向轮、第五定位轮、第六定位轮、第七定位轮和第八定位轮组成第二套转接机构,第二套转接机构与第一套转接机构的结构相同,第二套转接机构与第二竖直同步带215配合;第二定位轮连接板与第二升降连接板固定连接,第二升降转接板设有第二竖直同步带固定块安装槽、第二竖直同步带松紧调整块安装槽,第二竖直同步带固定块固定安装在第二竖直同步带固定块安装槽中,第二竖直同步带松紧调整块固定安装在二竖直同步带松紧调整块安装槽中(第二竖直

同步带松紧调整块安装槽的底部设有两个腰型孔,第二竖直同步带松紧调整块安装槽的两侧设有两个限位槽,第二竖直同步带松紧调整块两侧设有两个定位凸出部,第二竖直同步带松紧调整块设有两个螺栓孔,两个定位凸出部分别插入第二竖直同步带松紧调整块安装槽的两个限位槽中,用螺栓依次穿过螺栓孔、腰型孔,然后螺母与螺栓的端部连接将第二竖直同步带松紧调整块锁紧),第二顶丝安装块固定安装在第二升降转接板的端部,第二顶丝安装块靠近第二竖直同步带松紧调整块安装槽,第二顶丝安装块设有第二顶丝孔,第二顶丝与第二顶丝孔连接,第二顶丝的端部与第二竖直同步带松紧调整块接触;第三导向轮通过支架与第二定位轮连接板的一端连接,第四导向轮通过支架与第二定位轮连接板的另一端连接,第五定位轮、第六定位轮、第七定位轮和第八定位轮分别与第二定位轮连接板连接,第五定位轮、第六定位轮、第七定位轮和第八定位轮位于第三导向轮和第四导向轮之间,第五定位轮和第七定位轮之间的中心线与第六定位轮和第八定位轮之间的中心线平行。同理,第二竖直同步带215不是整体封闭的,第二竖直同步带215是断开的,用三个螺钉穿过第二竖直同步带215的一端与第二竖直同步带松紧调整块顶面的三个同步带连接孔连接从而将第二竖直同步带215的一端固定,用三个螺钉穿过第二竖直同步带215的另一端与第二竖直同步带固定块上的三个同步带连接孔连接从而将第二竖直同步带215的另一端固定,第三导向轮、第四导向轮、第五定位轮、第六定位轮、第七定位轮和第八定位轮嵌入第二立柱的轨道槽中;沿第二立柱高度方向,第三导向轮位于第四导向轮的上方;第三导向轮与轨道槽的底面接触,第四导向轮与轨道槽的底面接触,第五定位轮和第七定位轮分别与轨道槽的一个侧面接触,第六定位轮和第八定位轮分别与轨道槽的另一个侧面接触;当启动升降驱动电机201,第二竖直同步带215转动从而带动第二升降转接板和第二定位轮连接板上升或下降。

61.升降驱动电机201和减速机202固定安装在agv底盘100的底座101上(升降驱动电机201和减速机202位于底座101的中部),用螺钉将第一立柱固定座205固定安装在底座101的第一立柱安装部101-5,用螺钉将第二立柱固定座206固定安装在底座101的第二立柱安装部101-6。使用第一竖直同步带214和第二竖直同步带215成本较低,同步带的松紧可以根据实际工况进行调节,装配起来也容易,此外加工同步带时加工精度要求低,容易加工。使用第一竖直同步带214和第二竖直同步带215结构具有过载保护功能,可以有效防止因误操作或其他不可抗力而造成的零件损伤。

62.如图25-30所示,抱叉装置300包括升降梁301、支撑框架302、大同步带轮303、小同步带轮304、第一惰轮305、第二惰轮306、底板307、旋转驱动电机308、同步带309、料箱支撑底板310、第一侧板311、第二侧板312、盖板313、左侧三级伸缩叉314、右侧三级伸缩叉315、左侧拨动手指组件、右侧拨动手指组件316、立板317、推板318、伸缩驱动电机319、小同步带轮320、大同步带带轮321、同步带322、旋转轴323、右侧后端同步带轮324、右侧前端同步带轮325、右同步带326、齿板327、右驱动板328、左侧后端同步带轮、左侧前端同步带轮、左同步带、左驱动板,支撑框架302与升降梁301固定连接,大同步带轮303与支撑框架302转动连接,底板307与大同步带轮303的顶部固定连接,旋转驱动电机308固定安装在底板307上,小同步带轮304与旋转驱动电机308的输出轴连接,第一惰轮305、第二惰轮306分别与底板307的底面连接,同步带309连接于大同步带轮303和小同步带轮304之间,同步带309绕过第一惰轮305,同步带309绕过第二惰轮306,旋转驱动电机308动作通过小同步带轮304、同步带

309使大同步带轮303转动,大同步带轮303带动底板307转动(同步带传动噪声小,震动轻微,两个惰轮起到张紧的作用,两个惰轮能够增大小同步带轮304的包角,增大包角能够提高传动的稳定性,减少抱叉装置在旋转过程中的震动。)。料箱支撑底板310与底板307固定连接,第一侧板311、第二侧板312分别与料箱支撑底板310的两侧固定连接,立板317与料箱支撑底板310固定连接,盖板313的一端与第一侧板311的顶部连接,盖板313的另一端与第二侧板312的顶部连接,旋转驱动电机308位于盖板313的下方。右侧三级伸缩叉315包括右侧一级伸缩板315-1、右侧二级伸缩板315-2、右侧三级伸缩板315-3、右侧第1同步带315-4、右侧第1齿板315-5、右侧第1同步带轮315-6、右侧第2同步带轮315-7、右侧第2齿板315-8、右侧第3齿板315-9、右侧第2同步带315-10、右侧第3同步带轮315-11、右侧第4同步带轮315-12、右侧第4齿板315-13,右侧第1同步带轮315-6与右侧一级伸缩板315-1的后端连接,右侧第2同步带轮315-7与右侧一级伸缩板315-1的前端连接,右侧第1同步带315-4连接于右侧第1同步带轮315-6和右侧第2同步带轮315-7之间,右侧第1同步带315-4通过右侧第1齿板315-5与第二侧板312固定连接,右侧二级伸缩板315-2通过右侧第2齿板315-8与右侧第1同步带315-4固定连接,右侧第3同步带轮315-11与右侧二级伸缩板315-2的后端连接,右侧第4同步带轮315-12与右侧二级伸缩板315-2的前端连接,右侧第2同步带315-10连接于右侧第3同步带轮315-11和右侧第4同步带轮315-12之间,右侧第2同步带315-10通过右侧第3齿板315-9与右侧一级伸缩板315-1固定连接,右侧三级伸缩板315-3通过右侧第4齿板315-13与右侧第2同步带315-10固定连接。右侧一级伸缩板315-1与第二侧板312之间连接有滑轨,右侧二级伸缩板315-2与右侧一级伸缩板315-1之间连接有滑轨,右侧三级伸缩板315-3与右侧二级伸缩板315-2之间连接有滑轨。

63.右侧拨动手指组件316包括右侧手指316-1、右侧舵机安装架316-2、右侧手指连接块316-3、右侧联轴器316-4、右侧转轴316-5、右侧舵机316-6,右侧舵机316-6固定安装在右侧舵机安装架316-2上,右侧转轴316-5与右侧手指连接块316-3转动连接,右侧舵机316-6的输出端通过右侧联轴器316-4与右侧转轴316-5的一端连接,右侧手指316-1与右侧转轴316-5的另一端连接。右侧手指连接块316-3设有螺纹孔316-3-1,右侧舵机安装架316-2设有螺纹孔316-2-1。右侧三级伸缩板315-3的前端设有螺钉孔315-3-1、螺钉孔315-3-2,用螺钉穿过螺钉孔315-3-1后与螺纹孔316-3-1连接实现右侧手指连接块316-3的固定安装,用螺钉穿过螺钉孔315-3-2后与螺纹孔316-2-1连接实现右侧舵机安装架316-2的固定安装,整个右侧拨动手指组件316固定安装在右侧三级伸缩板315-3的前端。

64.推板318的一端与右侧三级伸缩板315-3的后部固定连接,伸缩驱动电机319固定安装在立板317上,小同步带轮320与伸缩驱动电机319的输出轴连接,同步带322连接于大同步带带轮321和小同步带轮320之间,旋转轴323转动地连接于第一侧板311和第二侧板312之间,大同步带带轮321与旋转轴323的中部固定连接,右侧后端同步带轮324与旋转轴323的一端连接,右侧前端同步带轮325与第二侧板312连接,右同步带326连接于右侧前端同步带轮325和右侧后端同步带轮324之间,右驱动板328的下端通过齿板327与右同步带326固定连接,右驱动板328的上端与右侧一级伸缩板315-1固定连接。当伸缩驱动电机319工作时通过旋转轴带动右侧后端同步带轮324旋转,从而带动右同步带326转动,右同步带326带动右驱动板328平移,右驱动板328带动右侧一级伸缩板315-1向前运动或向右运动。右侧一级伸缩板315-1向前运动时,右侧二级伸缩板315-2、右侧三级伸缩板315-3同步向前

运动,整个右侧三级伸缩叉315向前伸出,由于推板318固定安装在右侧三级伸缩板315-3上,所以,右侧三级伸缩板315-3随着右侧三级伸缩板315-3向前运动。当整个右侧三级伸缩叉315向后缩回时,右侧一级伸缩板315-1向后运动,右侧二级伸缩板315-2、右侧三级伸缩板315-3同步向后运动。

65.升降梁301的一端通过螺钉与第一套转接机构的第一定位轮连接板217固定连接,升降梁301的另一端通过螺钉与第二套转接机构的第二定位轮连接板固定连接。

66.左侧拨动手指组件的结构与右侧拨动手指组件316的结构相同,左侧拨动手指组件包括左侧手指、左侧舵机安装架、左侧手指连接块、左侧联轴器、左侧转轴、左侧舵机,左侧舵机固定安装在左侧舵机安装架上,左侧转轴与左侧手指连接块转动连接,左侧舵机的输出端通过左侧联轴器与左侧转轴的一端连接,左侧手指与左侧转轴的另一端连接。左侧手指连接块与左侧三级伸缩板的前端固定连接,左侧舵机安装架与左侧三级伸缩板的前端固定连接,整个左侧拨动手指组件固定安装在左侧三级伸缩板的前端。

67.左侧三级伸缩叉314与右侧三级伸缩叉315的结构相同,左侧三级伸缩叉314包括左侧一级伸缩板、左侧二级伸缩板、左侧三级伸缩板、左侧第1同步带、左侧第1齿板、左侧第1同步带轮、左侧第2同步带轮、左侧第2齿板、左侧第3齿板、左侧第2同步带、左侧第3同步带轮、左侧第4同步带轮、左侧第4齿板,左侧第1同步带轮与左侧一级伸缩板的后端连接,左侧第2同步带轮与左侧一级伸缩板的前端连接,左侧第1同步带连接于左侧第1同步带轮和左侧第2同步带轮之间,左侧第1同步带通过左侧第1齿板与第一侧板311固定连接,左侧二级伸缩板通过左侧第2齿板与左侧第1同步带固定连接,左侧第3同步带轮与左侧二级伸缩板的后端连接,左侧第4同步带轮与左侧二级伸缩板的前端连接,左侧第2同步带连接于左侧第3同步带轮和左侧第4同步带轮之间,左侧第2同步带通过左侧第3齿板与左侧一级伸缩板固定连接,左侧三级伸缩板通过左侧第4齿板与左侧第2同步带固定连接。左侧二级伸缩板和左侧一级伸缩板之间可以连接滑轨来提高稳定性,左侧三级伸缩板与左侧二级伸缩板之间可以连接滑轨来提高稳定性,左侧一级伸缩板与第一侧板311之间可以连接滑轨来提高稳定性。

68.左侧后端同步带轮与旋转轴323的另一端连接,左侧前端同步带轮与第一侧板311连接,左同步带连接于左侧前端同步带轮和左侧后端同步带轮之间,左驱动板的下端通过齿板与左同步带固定连接,左驱动板的上端与左侧一级伸缩板固定连接。

69.整个抱叉装置结构紧凑,重量轻,运动稳定、可靠。

70.如图1和3所示,托板400与第一立柱203、第二立柱204固定连接,多个托板400沿竖直方向分布,图中显示有五个托板从而形成五层结构。

71.初始状态下,机器人处于图1所示的初始状态,当控制器控制agv搬运机器人搬运料箱时,旋转驱动电机308动作使料箱支撑底板310转动90

°

(如图39所示),左侧三级伸缩叉314、右侧三级伸缩叉315的前端正对货架上的料箱;下一步使左侧三级伸缩叉314、右侧三级伸缩叉315向正前方伸出,然后右侧拨动手指组件316的右侧手指316-1向内转动90

°

,左侧拨动手指组件的左侧手指向内转动90

°

,如图40所示,两个手指靠近料箱500的后端面;再下一步,使左侧三级伸缩叉314、右侧三级伸缩叉315缩回,右侧手指316-1和左侧手指同时拨动料箱500从而将料箱500平移到料箱支撑底板310上,实现料箱从货架取出动作;再下一步,旋转驱动电机308反向旋转90

°

使料箱支撑底板310返回到图1所示的初始状态,右侧手

指316-1和左侧手指转动90

°

返回到竖直初始状态,然后左侧三级伸缩叉314、右侧三级伸缩叉315向正前方伸出,推板318推动料箱至托板400上,然后左侧三级伸缩叉314和右侧三级伸缩叉315缩回,料箱暂存在托板400上;再下一步,需要将托板400上暂存的料箱取出时,左侧三级伸缩叉314、右侧三级伸缩叉315伸出再缩回将料箱取出,取出后可以再利用堆板318将料箱移动到目标货架上。

72.过程中,大同步带轮303、小同步带轮304、第一惰轮305、第二惰轮306和同步带309传递动力使底板307旋转,底板307带动料箱支撑底板310、第一侧板311、第二侧板312以及两组三级伸缩叉稳定、可靠地旋转。大同步带轮303、小同步带轮304和同步带309组成的传动机构重量轻,能够尽可能的减轻整个抱叉装置的重量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1