一种带交联乙烯-四氟乙烯导线的组件的防腐蚀包装方法与流程

1.本发明涉及带交联乙烯-四氟乙烯(x-etfe)导线的组件的包装方法,尤其涉及带交联乙烯-四氟乙烯(x-etfe)导线的组件的防腐蚀包装方法。

背景技术:

2.在电连接器组件中,会使用交联乙烯-四氟乙烯(x-etfe)导线。x-etfe为辐照交联乙烯-四氟乙烯共聚物,其主要特点是通过辐照交联改性以提高绝缘材料的耐高温、耐开裂、耐辐照和长期使用性能。经电子束辐照交联后的x-etfe将产生一定数量的残余含氟自由基。

3.x-etfe绝缘材料的分子结构如下:

[0004][0005]

辐照交联机理是通过离解反应生成含氟自由基再交联,辐照加工交联过程如下所示:

[0006]

1)脱去h和f

[0007][0008]

2)形成交联结构

[0009][0010]

电子束辐照过程中,高能电子将使x-etfe材料中一部分c-f化学键断裂,从而使f-析出形成腐蚀性很强的游离氟。

[0011]

由于带x-etfe导线电连接器组件通常采用自封袋密封包装,组件长期贮存过程中x-etfe绝缘释放游离的氟,因此经常造成电连接器金属零件(麻花针)腐蚀,导致导线组件失效。

技术实现要素:

[0012]

本发明为了解决密封包装x-etfe导线电连接器组件长期贮存过程中金属零件(麻花针)发生腐蚀的问题,提出一种防腐蚀包装方法。

[0013]

具体而言,本发明提供了一种带交联乙烯-四氟乙烯导线的组件的防腐蚀包装方法,其特征在于,其包括以下步骤:

[0014]

s1、导线前处理:包括将剪好的导线放入烘箱中进行热处理;

[0015]

s2、导线组件包装:包括将热处理过的导线组装成导线组件后进行单元包装,所述单元包装采用自封袋打孔包装或者真空干燥包装。

[0016]

进一步的是,在s1中,热处理的温度为200℃,时间为2小时。

[0017]

进一步的是,所述自封袋打孔包装中,自封袋表面积s2与打孔面积s1的比值s2/s1小于等于52。

[0018]

进一步的是,所述自封袋打孔包装中,自封袋表面积s2与打孔面积s1的比值s2/s1不大于26。

[0019]

进一步的是,所述自封袋打孔包装中,打孔位置分布于包装鼓起区域。

[0020]

进一步的是,所述真空干燥包装包括放入干燥剂和进行真空包装。

[0021]

进一步的是,所述干燥剂为细孔性硅胶。

[0022]

进一步的是,在s2中,将所述导线组件干燥处理后进行真空包装,同时放入干燥剂。

[0023]

进一步的是,所述干燥处理的温度为100℃,时间为2h。

[0024]

进一步的是,所述导线组件为电连接器组件,s2步骤包括:

[0025]

s21、插头插座防护:采用塑料防尘盖或金属防尘盖对电连接器插头座进行防护;

[0026]

s22、盘绕和捆扎:线缆进行盘绕,再用捆扎线圆周均布捆扎;

[0027]

s23、单元包装:单元包装包括两种形式,分别为自封袋打孔包装和真空干燥包装。

[0028]

本发明的有益效果为:

[0029]

本发明通过对x-etfe导线进行前处理将氟元素提前释放,并通过采用自封袋打孔的包装方法,使得包装内含氟物质通过打孔向外散发,从而降低电连接器金属零件的腐蚀速率;或者采用真空干燥包装方法,除去空气中的水气,以有利于延长贮存时间,有效解决了腐蚀的问题。

附图说明

[0030]

图1为x-etfe导线200℃热处理过程中氟析出量曲线图。

[0031]

图2为x-etfe导线200℃不同热处理时间后氟析出量柱状图。

[0032]

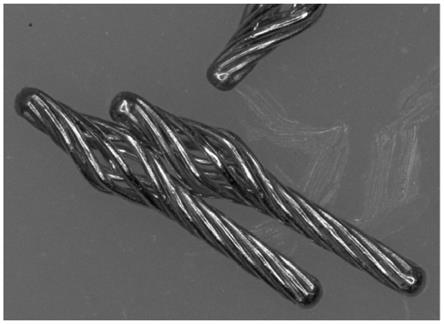

图3为带x-etfe导线的电连接器组件自封袋打孔包装示意照片。

[0033]

图4为密封包装带x-etfe导线的电连接器组件70℃、75%rh、48h加速腐蚀试验后麻花针形貌照片。

[0034]

图5为s2/s1等于210自封袋打孔包装带x-etfe导线的电连接器组件70℃、75%rh、48h加速腐蚀试验后麻花针形貌照片。

[0035]

图6为s2/s1等于52自封袋打孔包装带x-etfe导线的电连接器组件70℃、95%rh、110h加速腐蚀试验后麻花针形貌照片。

[0036]

图7为带x-etfe导线的电连接器组件真空干燥包装示意照片。

[0037]

图8为真空干燥包装带x-etfe导线的电连接器组件70℃、120h加速腐蚀试验后麻花针形貌照片。

[0038]

图9为真空包装(不加干燥剂)带x-etfe导线的电连接器组件70℃、48h加速腐蚀试验后麻花针形貌照片。

具体实施方式

[0039]

下面结合附图对本发明做进一步的详细描述:

[0040]

本发明的带交联乙烯-四氟乙烯导线的组件的防腐蚀包装方法包括以下步骤:

[0041]

s1、导线前处理:将剪好的导线均匀的铺在不锈钢盘中。导线平铺厚度不应大于30mm,当导线过长时可圈后放入盘中。装有导线的不锈钢盘放入烘箱中进行热处理,不锈钢盘不得重叠,记录进出箱时间及温度。无特殊要求时,烘箱温度设置为200℃,热处理时间120min。

[0042]

导线热处理完成后,出箱冷却10min进行绝缘检查。对目测收缩量最大的5根导线用游标卡尺测量端头露出芯线的长度,出现芯线外露长度超差或导线外观不合格则进行质量反馈。导线端头绝缘层收缩后露出的芯线端头长度应不大于2mm。目测导线无变色或烤焦现象。

[0043]

本发明的该前处理方法的原理如下:x-etfe导线绝缘材料中的氟元素析出是通过扩散的方式析出的,扩散的快慢程度与温度有关,温度越高,扩散得越快。因此,通过高温处理,绝缘材料中氟元素向外扩散的速度增大,达到氟元素提前释放的作用。

[0044]

图1为x-etfe导线200℃热处理过程中氟析出量曲线图。如图1所示,试验发现,高温200℃热处理过程中,装有x-etfe导线的密闭容器内1小时内氟离子浓度迅速上升,然后1~4小时基本趋于平衡。因此,导线放置于密闭空间中,起初氟释放速度较快,然后逐渐降低。此外实验表明,随着温度的升高,氟释放速度增加,趋于平衡浓度的时间变短,平衡浓度逐渐增大。考虑到高温200℃已达到导线的最高服役温度,因此选择200℃作为热处理温度。此外,为了降低前处理过程对导线服役寿命的影响,前处理时间设置为2h。

[0045]

图2为x-etfe导线200℃不同热处理时间后氟析出量柱状图。如图2所示,验证发现,未处理的导线氟析出量为700ppm,与生产单位提供的氟化物析出量相当。200℃热处理2h后,氟化物析出量为140ppm;热处理4h后为112ppm;热处理6h后为28ppm;热处理10h后为25ppm。随着热处理时间增加,析出量变化趋小,在8h下没有进行取样测定。结果表明,热处理能够有效的将导线绝缘材料中的游离的氟元素排出。

[0046]

s2、导线组件包装:导线组件包装过程包括插头插座防护、盘绕和捆扎、单元包装三个部分,其中单元包装可采用自封袋打孔包装和真空干燥包装。

[0047]

s21、插头插座防护:采用塑料防尘盖或金属防尘盖对电连接器插头座进行防护。

[0048]

s22、盘绕和捆扎:线缆盘绕后内圈直径应不小于电缆直径的20倍。对于线缆过粗过硬的产品,生产单位可根据图纸要求执行,但不得小于线缆详细规范要求的最小弯曲半径。导线组件产品完成插头插座防护后,盘绕成圈,盘绕时注意不要损伤电缆,再用捆扎线圆周均布捆扎。若线缆成盘后较粗可用缠绕膜全盘缠绕固定。

[0049]

s23、单元包装:单元包装包括两种形式,分别为自封袋打孔包装和真空干燥包装。

[0050]

(1)自封袋打孔包装:图3为带x-etfe导线的电连接器组件自封袋打孔包装示意照片。如图3所示,对于盘绕后不足1圈的导线组件可直接装入合适大小的打孔自封袋后封口。对于已盘绕并捆扎的导线组件,在盘绕捆扎后装入自封袋后封口。自封袋规格可根据产品的盘绕直径和体积适当进行调整。自封袋表面积s2与打孔面积s1的比值s2/s1一般应不大于26。可以采用圆形铳子进行打孔,自封袋表面积为长(cm)

×

宽(cm)。打孔位置分布于包装鼓起区域为宜,保证包装内部与外部气体交换通畅。多个包装同时贮存时,应尽量避免包装堆叠放置。

[0051]

本发明提出的上述带x-etfe导线的电连接器组件自封袋打孔包装方法的理由如

下:采用打孔方法来降低导线组件金属零件周围的氟浓度,从而达到防腐蚀的效果。密封包装打孔后,包装内含氟物质通过打孔向外散发,从而降低电连接器金属零件的腐蚀速率。本发明的关键之一在于确定包装的打孔尺寸,过小尺寸不能有效的降低氟浓度,过大尺寸使包装过多的失去了原有的作用,具有造成导线组件污染、磨损等隐患。

[0052]

图4为密封包装带x-etfe导线的电连接器组件70℃、75%rh、48h加速腐蚀试验后麻花针形貌照片。如图4所示,在用密封包装的情况下,电连接器典型金属零件(麻花针)腐蚀严重。

[0053]

图5为s2/s1等于210自封袋打孔包装带x-etfe导线的电连接器组件70℃、75%rh、48h加速腐蚀试验后麻花针形貌照片。如图5所示,试验发现,自封袋表面积s2与打孔面积s1的比值s2/s1等于210时,经过70℃、75%rh、48h加速腐蚀试验后,电连接器典型金属零件(麻花针)失去了光泽,发生了微弱腐蚀,但是腐蚀程度明显低于图4所示的密封包装。自封袋打孔包装能够降低电连接器金属零件腐蚀程度,但是s2/s1等于210时打孔面积较小,氟化物不能有效从包装中散发出,金属零件仍发生了一定的腐蚀。

[0054]

图6为s2/s1等于52自封袋打孔包装带x-etfe导线的电连接器组件70℃、95%rh、110h加速腐蚀试验后麻花针形貌照片。如图6所示,自封袋表面积s2与打孔面积s1的比值s2/s1等于52时,经过70℃、75%rh、48h加速腐蚀后,麻花针保持光亮,未发生腐蚀。将高温湿热箱湿度提高到95%rh后,高温贮存120h后麻花针仍保持光亮,未发生腐蚀。虽未图示,但是封袋表面积s2与打孔面积s1的比值s2/s1等于26时,情况也类似。自封袋表面积s2与打孔面积s1的比值s2/s1小于等于52时,包装内含氟物质向外散发的孔洞面积足够大,有效降低了包装内氟元素浓度,显著降低金属零件腐蚀速率。为保证足够大氟化物释放通道,提供足够的余量,建议自封袋打孔包装表面积s2与打孔面积s1的比值为26或者更低。

[0055]

(2)真空干燥包装:密封袋比较厚且质地较硬时,抽真空时不容易与连接器组件紧密贴合,内部仍有较多空气间隙,为了尽量排尽包装袋内的空气,采用质地相对较薄的密封袋,并尽量缩小密封袋体积,和更低的真空压力,直至袋体与产品表面完全贴合。为进一步除去导线以及包装中的水气。

[0056]

本发明提出的一种带x-etfe导线的电连接器组件真空干燥包装方法的理由如下:真空干燥包装主要作用是除去空气中的水气,以有利于延长贮存时间。电连接器金属零件腐蚀发生的反应主要为电化学反应,电化学腐蚀的发生是需要水气,真空干燥包装就是运用这个原理,把包装袋内和导线空隙中的水气抽掉或消耗掉,使电化学腐蚀失去发生的条件。

[0057]

图7为带x-etfe导线的电连接器组件真空干燥包装示意照片。如图7所示,将导线组件在100℃干燥处理2h后进行真空包装,同时放入干燥剂。导线和壳体中存在一些空隙,所以真空包装很难做到完全除去包装中的水气,加入干燥剂的目的是吸收这部分水气。干燥剂一般每包为5克,包装中应放入3包干燥剂,当导线组件体积较大时可适当增加干燥剂数量。

[0058]

真空干燥包装具体操作步骤如下:

[0059]

(1)导线组件烘干

[0060]

利用金属盘承装导线组件并放入烘箱中,记录进出烘箱时间及温度。烘箱温度设置为100℃,烘焙时间为2h。烘焙完成后随烘箱冷却,进行导线组件外观检查,应无污染、损

伤等异常。

[0061]

(2)干燥剂准备

[0062]

将干燥的细孔性硅胶(细孔性硅胶干燥时呈浅红色或浅蓝色,受潮后呈无色)约5g装入用50mm

×

40mm(长

×

宽)的纸袋中,做为一袋干燥剂。对于受潮的细孔性硅胶,需将其先放入150℃的烘箱中烘烤2h使之干燥,干燥剂用量一般为15g。

[0063]

(3)抽真空

[0064]

将盘好导线的电缆组件和干燥剂一起放入密封袋中,注意导线与金属壳体不要重叠,以防壳体棱角损伤导线。启动真空泵抽气,密封袋与导线组件完全贴合后,停止抽气并封口。

[0065]

图8为真空干燥包装带x-etfe导线的电连接器组件70℃、120h加速腐蚀试验后麻花针形貌照片。如图8所示,验证发现,真空干燥包装70℃、48h加速腐蚀处理后,电连接器典型金属零件(麻花针)保持光亮,未发生腐蚀。将时间延长至120h后麻花针仍保持光亮,未发生腐蚀。图9为真空包装(不加干燥剂)带x-etfe导线的电连接器组件70℃、48h加速腐蚀试验后麻花针形貌照片。如图9所示,当不加入干燥剂时,相似真空度的真空包装70℃、48h加速腐蚀处理后,电连接器典型金属零件(麻花针)失去了光泽,发生了微弱腐蚀。真空包装抽真空时虽然尽量保证包装与连接器组件紧密贴合,但是内部仍有较多的空气间隙,尤其是导线束中的间隙以及连接器壳体内部的空气间隙,这些区域导致真空包装中仍残存着一部分水气,导致电连接器金属零件(麻花针)发生了一定的腐蚀。真空包装中加入干燥剂后能够消耗掉残余的水气,防止金属零件腐蚀。

[0066]

以上以带x-etfe导线的电连接器组件以及该组件中的金属零件麻花针进行了说明,但是本发明显然也可以用于带x-etfe导线的其他组件,防止其他各类组件中的金属零件腐蚀。

[0067]

需要说明的是,上文只是对本发明进行示意性说明和阐述,本领域的技术人员应当明白,对本发明的任意修改和替换都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1