一种螺丝自动上料装置的制作方法

1.本发明涉及螺丝生产领域,特别涉及一种螺丝自动上料装置。

背景技术:

2.螺丝的生产过程中,需要将螺丝进行热处理,以增加螺丝的硬度,通常采用网带炉热处理生产线,即将螺丝一端送入,经过网带淬火炉、喷淋式清洗机、网带回火炉,完成热处理;而加热炉温度较高,为了安全,亟需一种能够自动上料的设备,将螺丝逐步投入网带炉热处理生产线的入口端。

技术实现要素:

3.针对以上现有技术存在的缺陷,本发明的主要目的在于克服现有技术的不足之处,公开了一种螺丝自动上料装置,包括上料机构、补料机构和盛料篮,所述补料机构位于所述上料机构的入料口,所述盛料篮存放螺丝,并利用所述补料机构翻转将所述盛料篮内的螺丝倒入所述上料机构;

4.所述上料机构包括上料支架、皮带输送机、磁力板和料斗,所述皮带输送机固定安装在上料支架上,所述磁力板安装在所述皮带输送机内,用于支撑所述皮带输送机的输送皮带,所述磁力板包括斜向设置的第一支撑板、水平设置的第二支撑板和第三支撑板、以及电磁铁,所述第一支撑板和所述第二支撑板连接,所述电磁铁安装在所述第一支撑板和所述第二支撑板的背面,所述第三支撑板设置在所述第二支撑板的延伸位置处;所述料斗设置在所述上料支架上,并且位于所述皮带输送机的入料端。

5.进一步地,所述第一支撑板和所述第二支撑板连接处设置圆弧过渡。

6.进一步地,所述上料机构还包括导料板,所述导料板固定在所述上料支架上,并且位于所述皮带输送机的出料端的下方。

7.进一步地,所述补料机构包括补料支架、第一滚筒、翻转料斗和油缸,所述第一滚筒排列设置在所述补料支架上,所述翻转料斗转动设置在所述补料支架的一端,所述油缸连接所述翻转料斗和所述补料支架,利用所述油缸驱动所述翻转料斗转动。

8.进一步地,所述翻转料斗包括两块侧板、平板和第二滚筒,所述侧板分别安装在所述平板的两侧,所述第二滚筒排列设置在所述平板的相邻一侧,并且两侧板之间通过横梁连接。

9.进一步地,所述补料支架上设置限位杆,利用限位杆限制所述翻转料斗的装料位置,并且当所述翻转料斗处于装料位置时,所述翻转料斗的所述第二滚筒和所述补料支架上的所述第一滚筒的上切线在同一直线上。

10.进一步地,所述平板与所述第二滚筒形成的平面之间的夹角为90

°‑

135

°

。

11.进一步地,所述盛料篮为方形,两侧设置用于吊举的吊环,并且所述盛料篮的一侧设置为斜面。

12.本发明取得的有益效果:

13.本发明结构简单,操作方便,能够有效增加与生产线的上料距离;另外,由于盛料篮在装满螺丝后重量大,需要通过吊机进行吊装,此时将盛料篮翻转卸料可控性非常差。将翻转料斗一侧设置滚筒,方便盛料篮进入翻转料斗内,减少工作强度;另外,翻转料斗的两侧板之间增设横梁,在增加翻转料斗的强度,同时限制盛料篮的活动范围。

附图说明

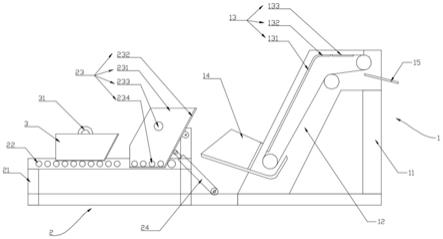

14.图1为本发明的一种螺丝自动上料装置的结构示意图;

15.附图标记如下:

16.1、上料机构,2、补料机构,3、盛料篮,11、上料支架,12、皮带输送机,13、磁力板,14、料斗,15、导料板,21、补料支架,22、第一滚筒,23、翻转料斗,24、油缸,31、吊环,131、第一支撑板,132、第二支撑板,133、第三支撑板,231、侧板,232、平板,233、横梁,234、第二滚筒。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

18.一种螺丝自动上料装置,如图1所示,包括上料机构1、补料机构2和盛料篮3,补料机构2位于上料机构1的入料口,盛料篮3存放螺丝,并利用补料机构2翻转将盛料篮3内的螺丝倒入上料机构1;

19.上料机构1包括上料支架11、皮带输送机12、磁力板13和料斗14,皮带输送机12固定安装在上料支架11上,磁力板13安装在皮带输送机2内,用于支撑皮带输送机12的输送皮带;磁力板13提供磁吸力,用于将螺丝吸附在输送皮带上,通过皮带输送机构12进行运输。具体的,磁力板包13括斜向设置的第一支撑板131、水平设置的第二支撑板132和第三支撑板133、以及电磁铁,第一支撑板131和第二支撑板132连接,电磁铁安装在第一支撑板131和第二支撑板132的背面,第三支撑板133设置在第二支撑板132的延伸位置处;料斗14设置在上料支架11上,并且位于皮带输送机12的入料端。料斗14用于完成储存补料机构2送入的螺丝。在本实施例中,具体输送过程为,料斗14内的螺丝收到第一支撑板131处的磁吸力被吸附,通过输送皮带沿着第一支撑板131向上移动,而后进入到第二支撑板132部分,将斜向移动的螺丝转变为水平移动,最后移动至第三支撑板133部分,第三支撑板133部分没有磁力,当螺丝运送至端部时直接落下,与皮带输送机12分离。

20.在一实施例中,如图1所示,第一支撑板131和第二支撑板132连接处设置圆弧过渡。皮带输送机构112的输送皮带贴于磁力板13上,因此在第一支撑板131和第二支撑板132连接处设置圆弧过渡以减少输送皮带的磨损,进而增加皮带的使用寿命。

21.在一实施例中,如图1所示,上料机构1还包括导料板15,导料板15固定在上料支架11上,并且位于皮带输送机12的出料端的下方;用于盛接螺丝并将其送入后续设备中。

22.在一实施例中,如图1所示,补料机构2包括补料支架21、第一滚筒22、翻转料斗23和油缸24,第一滚筒22排列设置在补料支架21上,翻转料斗23转动设置在补料支架21的一端,油缸24连接翻转料斗23和补料支架21,油缸24驱动翻转料斗23顺时针转动,使得翻转料

斗23的出料口与料斗14对接,螺丝顺着进入料斗14内。在一具体实施例中,翻转料斗23包括两块侧板231、平板232和第二滚筒234,侧板231分别安装在平板232的两侧,第二滚筒234排列设置在平板232的相邻一侧,并且两侧板231之间通过横梁233连接,以增加两侧板231之间的连接强度,同时用于限制盛料篮3;具体的,盛料篮3通过第一滚筒22滑入翻转料斗23内后,通过油缸24推动翻转料斗23转动,盛料篮3会顺着平板232滑动,直至收到横梁233的阻挡;在该过程中,第二滚筒234起到方便盛料篮3移动,同时在翻转过程中以支撑盛料篮3。优选的,横梁233至第二滚筒234的距离(盛料篮3沿平板232移动范围)大于盛料篮3的尺寸,即盛料篮3可以沿平板232滑动。这样,当螺丝卡料时,可以通过转动翻转料斗23撞击横梁233以促进螺丝下料,避免人工操作,增加风险。

23.在一实施例中,如图1所示,补料支架21上设置限位杆25,利用限位杆25限制翻转料斗23的装料位置,并且当翻转料斗23处于装料位置时,翻转料斗23的第二滚筒234和补料支架21上的第一滚筒22的上切线在同一直线上。当盛料篮3吊装至补料支架21上,第一滚筒22和第二滚筒234设置为同一高度,使得盛料篮3平移更加顺利。优选的,第一滚筒22和第二滚筒234的直径相同。

24.在一实施例中,如图1所示,第二滚筒234形成的平面与平板232之间的夹角为90

°‑

135

°

。

25.在一实施例中,如图1所示,盛料篮3为方形,两侧设置用于吊举的吊环31,并且盛料篮3的一侧设置为斜面。

26.以上仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1