一种高速抽真空充保护气装置的制作方法

1.本发明涉及包装机械领域,特别涉及一种高速抽真空充保护气装置。

背景技术:

2.在食品包装方面,人们对食物的新鲜度尤为关注,对食品包装就必须要有抽真空充保护气体的工序和包装工艺,以此来降低残氧量和产品的保质期。并有效延长保质期。

3.现有的抽真空充氮封罐机罐装能力有限,工作效率低,且易飞粉,已不能满足高速生产线的要求。因机械结构所致,无法致力于高速线运用,且飞粉量要高于高速抽真空充氮设备。

4.现有的抽真空充保护气体设备多是采用一个箱体,将多听已经预封好的罐子,有序排列在箱体内,集中抽真空充保护气体,然后流入单纯的封罐工艺,这种方法罐子会在流水线存在等待时间,罐子是等到一定的量之后,才会进入箱体内,存在停顿和间隔,而且,要满足高速生产要求,就必须要采用多个箱体装置进行集中抽真空充保护气体,势必需要更多的空间。

5.在2011年中国实用新型专利201120033012.6公开了一种全自动无间歇抽真空充氮封罐的生产线中:1.抽真空充氮装置需要通过上下同轴的两个大转盘进行抽气和充氮,该装置只设有8-16个通孔,并且需要设有抽真空腔和充氮腔两个腔体,结构复杂。2.该装置的两腔体在转盘之下,大大增加了积粉的风险,不利平时的维护的方便便捷;且腔体设计在转盘下方,需要较大的力使之压紧来保证密封。3.该装置密封筒延托罐轴上下移动,密封筒与托罐轴之间通过密封圈密封,密封筒的上下移动降低了密封圈的使用寿命。4.该装置抽真空腔和充氮腔的侧壁开设有条形窗口,意味着腔体必须转至某个特定的角度区域才能完成特定的抽真空或者充氮动作,灵活性低。

6.在2021年3月份中国发明专利202110273226.9公开了多次抽取式包装袋抽真空装置:1.改装置包括转盘,分气盘,分气盘又分为上、下盘,分气盘上设有3个抽真空通道,抽真空道呈椭圆形和l形,因此,转盘必须转至某个特定的角度区域才能完成特定的抽真空,灵活性低。

技术实现要素:

7.本发明的目的是克服现有技术存在的缺陷,提供一种高速抽真空充保护气装置。

8.实现本发明目的的技术方案是:一种高速抽真空充保护气装置,具有机架,所述机架固定在地面上;旋转立柱部,所述旋转立柱部可转动地设置在机架的底部框架上;真空罩组件,所述真空罩组件共有若干个,均匀布置在旋转立柱部一周;进罐部,所述进罐部水平设置在旋转立柱部一侧;出罐部,所述出罐部水平设置在旋转立柱部一侧;驱动部,所述驱动部设置在机架上和旋转立柱部驱动相连;

升降轨道,所述升降轨道设置在旋转立柱部外,真空罩组件旁,并固定在机架顶部框架下。

9.控制部,所述控制部和旋转立柱部、真空罩组件、进罐部、出罐部和驱动部电性连接并控制。

10.进一步的,所述旋转立柱部包括圆形台面、支撑立柱,所述圆形台面通过底部安装的支撑立柱可转动地设置在机架底部框架上,所述圆形台面中央固定有一个分气罐,每个真空罩组件内侧都对应设置有一个真空电磁阀和充气电磁阀,所述支撑立柱底部设置有一组链轮。

11.进一步的,所述进罐部包括进罐皮带机、进罐螺杆、进罐星轮部件;所述进罐皮带机水平设置在旋转立柱部旁,所述进罐螺杆水平设置在进罐皮带机旁,所述进罐星轮部件可转动地设置在旋转立柱部和进罐皮带机之间;所述出罐部包括出罐皮带机、出罐螺杆、出罐星轮部件;所述出罐皮带机水平设置在旋转立柱部旁,所述出罐螺杆水平设置在出罐皮带机旁,所述出罐星轮部件可转动地设置在旋转立柱部和出罐皮带机之间。

12.进一步的,所述驱动部包括驱动电机、主动齿轮,所述驱动电机固定在机架的底部框架上,所述主动齿轮设置在驱动电机的驱动端。

13.进一步的,所述升降轨道为一块弧形升降轨道板;所述升降轨道设置在进罐星轮部件和出罐星轮部件旁。

14.进一步的,所述真空罩组件包括真空罩、罩座、滑块、滑轨、提升轮、真空管和悬臂;所述滑块竖直固定在圆形台面外侧,所述滑轨设置在滑块内,所述真空罩顶端和悬臂连接,侧面固定在滑轨旁,所述滑轨顶端固定有提升轮,所述真空罩下方固定有设置在圆形台面上的罩座,所述罩座底端连通有一个真空管,所述罩座底端开有一个充气口。

15.进一步的,所述提升轮的运行轨迹和升降轨道弧形路径重合。

16.进一步的,所述真空罩底端设置有一道密封圈。

17.进一步的,所述真空管上设置有一个压力开关。

18.进一步的,所述真空罩组件共有三十个。

19.采用上述技术方案后,本发明具有以下积极的效果:(1)本发明采用圆形台面流转,不用人为的收集、存放和转出罐子,它可以随预封过来的罐子经进罐皮带机输送至进罐部,圆形台面上排列数十工位的真空罩组件,然后进入圆形台面抽真空,充二氧化碳和氮气的混合气体,随着流转一周打开真空罩,这样就完成了抽真空充保护气体的工艺,流入后续的封罐工艺。这种方法不存在间隔时间的存放,可以在线流水生产作业。易操作,易维护,同时可以大大提高包装质量。

20.(2)本发明的进罐部、旋转立柱部、出罐部之间完美结合,一方面,使得设备在稳定运行中,罐子的数量、进出有序,另一方面,在同原有的工艺,此新型装置效率高,占有空间小;输送线长度变短,减少运行中的不确定性因素,也更加保证了抽真空充保护气体的质量,新型工艺达到的残氧量比原有工艺更低。

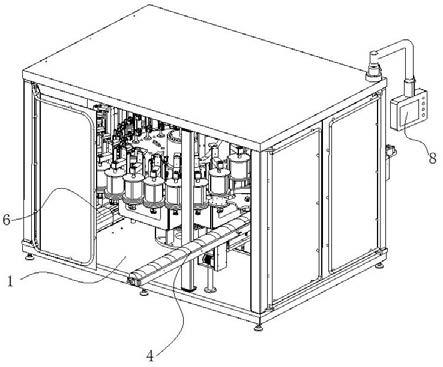

21.(3)本发明在一个罐体充完后就直接被输送至下道工序,进行实封,期间时间很短,降低被空气注入的风险。

22.(4)本发明的真空罩组件设置在圆形台面上方,一方面真空罩内不易积粉,并便捷维护清洁;另一方面采用物体固有重量,在离开特殊导轨后,可以利用自身重力来实现腔体

的密封;采用30组(或者根据实际情况进行灵活增减)真空罩组件来抽真空充保护气体,大大提高了生产效率。

23.(5)本发明采用电磁阀灵活控制抽真空和充保护气体,可根据产品特性可重复多次抽真空和充保护气体动作,大大降低残氧量;真空罩下方抽真空通道,特别定制了可调节的抽真空通道通径来调整负压速率,使得装置运行平稳,抽取力度可调节,从而降低损耗量,罐中跑粉量降低,达到节能环保目的。

附图说明

24.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中图1为本发明整体示意图;图2为本发明内部结构示意图;图3为本发明内部侧视图;图4为本发明真空罩组件的示意图;图5为本发明真空罩组件的剖视图。

具体实施方式

25.见图1至图3,本发明具有机架1、旋转立柱部2、真空罩组件3、进罐部4、出罐部5、驱动部6、升降轨道7、控制部8,机架1固定在地面上;旋转立柱部2可转动地设置在机架1的底部框架上;真空罩组件3共有若干个,均匀布置在旋转立柱部2一周;进罐部4水平设置在旋转立柱部2一侧;出罐部5水平设置在旋转立柱部2一侧;驱动部6设置在机架1上和旋转立柱部2驱动相连;升降轨道7,升降轨道7设置在旋转立柱部2外,真空罩组件3旁,并固定在机架1顶部框架下;控制部8和旋转立柱部2、真空罩组件3、进罐部4、出罐部5和驱动部6电性连接并控制。

26.旋转立柱部2包括圆形台面21、支撑立柱22,圆形台面21通过底部安装的支撑立柱22可转动地设置在机架1底部框架上,圆形台面21中央固定有一个分气罐23,每个真空罩组件3内侧都对应设置有一个真空电磁阀24和充气电磁阀25,支撑立柱22底部设置有一组链轮26。支撑立柱22位于圆形台面21底部的四周固定有若干电气箱27。

27.进罐部4包括进罐皮带机41、进罐螺杆42、进罐星轮部件43;进罐皮带机41水平设置在旋转立柱部2旁,进罐螺杆42水平设置在进罐皮带机41旁,进罐星轮部件43可转动地设置在旋转立柱部2和进罐皮带机41之间;出罐部5包括出罐皮带机51、出罐螺杆52、出罐星轮部件53;出罐皮带机51水平设置在旋转立柱部2旁,出罐螺杆52水平设置在出罐皮带机51旁,出罐星轮部件53可转动地设置在旋转立柱部2和出罐皮带机51之间。进罐星轮部件43和出罐星轮部件53旁边均设置有一个半圆环状的星轮护栏44。进罐星轮部件43和出罐星轮部件53底端通过链条和传动相连。进罐螺杆42和出罐螺杆52设置在同一轴线上。进罐螺杆42和出罐螺杆52旁均设置有一个换向传动部件45。换向传动部件45上设置有伺服电机驱动,通过底端的同步带(未图示)和进罐星轮部件43连接。进罐螺杆42和出罐螺杆52通过万向节(未图示)和两端的换向传动部件45上端传动连接。

28.驱动部6包括驱动电机61、主动齿轮62,驱动电机61固定在机架1的底部框架上,主

动齿轮62设置在驱动电机61的驱动端。主动齿轮62通过链条(未图示)和链轮26传动相连。

29.升降轨道7为一块弧形升降轨道板;升降轨道7设置在进罐星轮部件43和出罐星轮部件53旁。升降轨道7通过其吊杆吊装固定在机架1顶部框架下。

30.见图4和图5,真空罩组件3包括真空罩31、罩座32、滑块33、滑轨34、提升轮36、真空管37和悬臂38;滑块33竖直固定在圆形台面21外侧,滑轨34设置在滑块33内,真空罩31顶端和悬臂38连接,侧面固定在滑轨34旁,滑轨34顶端固定有提升轮36,真空罩31下方固定有设置在圆形台面21上的罩座32,罩座32底端连通有一个真空管37,罩座32底端开有一个充气口321。罩座32上端面均匀开设有若干通气孔322,通气孔322和真空管37、充气口321连通。提升轮36的运行轨迹和升降轨道7弧形路径重合。真空罩31底端设置有一道密封圈39。真空管37上设置有一个压力开关310。真空罩组件3共有三十个。分气罐23内部装有保护气体,通过管路和充气电磁阀25、充气口321连通,实现保护气体的充入;分气罐23下方设置有抽真空箱,通过管路和真空电磁阀24、真空管37连通,实现抽真空。

31.本发明的工作原理为:1.将已预封过的罐子输送至该装置的进罐部;2.该设备采用螺杆来调整罐与罐之间的间距,并结合星轮部件,使得罐子有序进入抽真空的真空罩中;3.旋转立柱部主要包括设置30-40个充气口、抽气口以及安装30-40个真空罩装置的通孔等的圆形台面,30-40个抽真空的真空罩组件在罐子进入进罐螺杆后,与之配合的真空罩装置通过该装置上方的特殊的升降轨道板,将底座与真空罩分离,使得罐子顺利进入腔体;4.该装置在旋转过程中,真空罩下方安装过滤器,并根据罐装物料特性,特别定制可调节的抽真空通道通径来调整负压速率,使得装置运行平稳,抽取力度可调节,从而降低损耗量,罐中跑粉量降低,达到节能环保目的。真空罩的上下运动是通过弧形升降轨道板进行的,在真空罩组件的提升轮在升降轨道板最高处时,罐子进入真空罩内,真空罩靠重力自动落下,与罩座形成密封腔室,然后,气体的运输通过各个真空罩件对应的电磁阀控制,抽真空和充保护气体同时动作并且更灵活;旋转立柱部以及各个独立的真空罩组件在旋转一圈中,每个腔体都能够连续完成多次抽真空充保护气体的动作,在保证效率的情况下,同时也保证了抽真空和充保护气的质量,延长保质期,减少过期风险;5.出罐部使用螺杆装置,并通过星轮装置,使得罐子顺利有序地进入下道工序。

32.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1