一种酒瓶上料流水线的制作方法

1.本发明涉及自动化输送设备领域,具体的说是一种酒瓶上料流水线。

背景技术:

2.酒瓶经成型、喷漆、烘干、杀菌后方可进行灌装,现有的输送系统多采用传统机械手对酒瓶进行抓取,并配合输送线进行输送,由于传统机械手的夹持末端及运动范围限制,一次只能夹取一个酒瓶,且运动轨迹复杂,导致夹取效率低,影响整体生产速率;同时传统机械手体积大,运动轨迹复杂,影响输送线布置,无疑提高了设备的占地面积,无法对厂房进行合理规划,且传统机械手定位精度有限,在抓取时易撞击酒瓶,导致酒瓶脱离输送线发生损坏,因此设计了一种酒瓶上料流水线解决上述问题。

技术实现要素:

3.现为了解决上述技术问题,本发明提出了一种酒瓶上料流水线。本发明所要解决的技术问题采用以下技术方案来实现:

4.一种酒瓶上料流水线,包括分别与喷漆装置和灌装装置相连的一号酒瓶输送线和二号酒瓶输送线,所述一号酒瓶输送线和二号酒瓶输送线之间分布有转运酒瓶的循环输送线,所述循环输送线上分布有若干个承载酒瓶并循环使用的托盘;

5.所述一号酒瓶输送线上方分布有沿一号酒瓶输送线输送方向平行分布并将酒瓶夹取并放置在托盘上的夹取装置,所述二号酒瓶输送线上方分布有沿二号酒瓶输送线输送方向平行分布并将托盘上的酒瓶夹取在翻转后放置到二号酒瓶输送线内的翻转装置。

6.所述循环输送线包括分布在一号酒瓶输送线和二号酒瓶输送线侧边的一号线体和二号线体、还包括将一号线体和二号线体连接形成循环的两个三号线体,所述二号线体上设有对空载的托盘进行筛选分流的筛选机构,靠近一号酒瓶输送线输入端的三号线体连接有将空载托盘缓存成组并推送入一号线体上的推送机构,所述二号线体上设有与翻转装置一一对应将载有酒瓶的托盘拦截的若干个拦截装置。

7.所述筛选机构包括将二号线体从中部分隔已形成两组通道的隔板,所述隔板上设有由隔板延伸至二号线体远离二号酒瓶输送线的一侧以与酒瓶抵合对酒瓶运输线路进行限制的挡板。

8.所述推送机构包括安装在对应的三号线体上以将托盘拦截的挡板,所述三号线体上固定有一号气缸,所述一号气缸连接有将经由挡板拦截并缓存成组的托盘推送入一号线体的推板。

9.所述夹取装置包括一号安装架,所述一号安装架上设有并联机器人,所述并联机器人末端连接有将一号酒瓶输送线上酒瓶夹取并配合并联机器人将酒瓶放置入托盘内的夹持单元。

10.所述夹持单元包括与并联机器人相连的双头气缸,所述双头气缸下端面均匀分布有若干个上设有将酒瓶吸附的吸盘,所述双头气缸的活塞杆均连接有对酒瓶位置进行导正

且截面呈v型的限位块。

11.所述翻转装置包括二号安装架,所述二号安装架内分布有安装台,所述安装台上设有将托盘内的酒瓶夹取并翻转使瓶口朝上的转动机构,所述二号安装架设有带动安装台运动,使转动机构将翻转后的酒瓶放置入二号酒瓶输送线上的移动装置。

12.所述转动机构包括转动安装在安装台的翻转板,所述翻转板上设有沿水平方向平行分布以工对应的酒瓶穿过的通孔,所述翻转板上设有与通孔一一对应以夹紧酒瓶的夹紧单元,所述安装台上设有与翻转板相连以驱动翻转板转动的链轮传动机构。

13.所述夹紧单元包括固定在翻转板上且沿通孔轴线方向对称分布的三号气缸,所述三号气缸上均连接有与酒瓶适形配合并夹紧酒瓶的夹块。

14.所述移动装置包括固定在二号安装架上的型材,所述型材上滑动安装有转接板,所述型材设有带动转接板沿垂直于二号酒瓶输送线输送方向滑动的水平移动机构,所述转接板上设有与安装台相连以带安装台沿竖直方向升降的升降机构。

15.本发明的有益效果是:本发明通过分布在循环输送线上的托盘对酒瓶进行转运,保证酒瓶的转运时的稳定性,并设置筛选机构对空载的托盘进行区分,保证夹取效率;同时通过设置多组夹取装置和翻转装置可一次性实现多组酒瓶的夹取,取代传统机械手的单个夹取,提高输送系统的输送效率。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

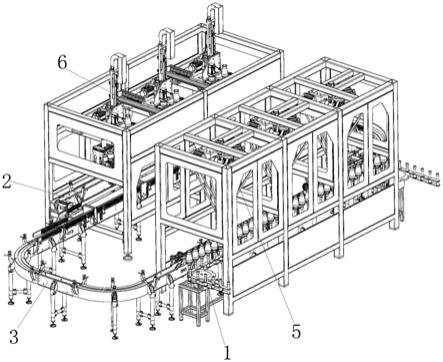

17.图1为本发明的立体结构示意图;

18.图2为本发明的夹取装置的立体结构示意图;

19.图3为本发明的夹持单元的立体结构示意图;

20.图4为本发明的翻转装置的立体结构示意图;

21.图5为本发明的转动机构的立体结构示意图;

22.图6为本发明的翻转板的立体结构示意图;

23.图7为本发明的循环输送线的立体结构示意图;

24.图8为本发明的筛选机构的立体结构示意图;

25.图9为本发明的推送机构的立体结构示意图。

26.图中所示:1、一号酒瓶输送线;2、二号酒瓶输送线;3、循环输送线;4、托盘;5、夹取装置;6、翻转装置;31、一号线体;32、二号线体;33、三号线体;34、筛选机构;35、推送机构;36、拦截装置;341、隔板;342、一号挡板;343、上料区;344、转运区;345、三号挡板;351、二号挡板;352、一号气缸;353、推板;361、二号气缸;362、拦截板;51、一号安装架;52、并联机器人;53、夹持单元;531、双头气缸;532、吸盘;533、限位块;61、二号安装架;62、安装台;63、转动机构;64、移动装置;631、翻转板;632、通孔;633、夹紧单元;634、链轮传动机构;635、三号气缸;636、夹块;641、型材;642、转接板;643、水平移动机构;644、升降机构。

具体实施方式

27.为了使本领域的技术人员更好的理解本发明的技术方案,下面将结合实施例中的附图,对本发明进行更清楚、更完整的阐述,当然所描述的实施例只是本发明的一部分而非

全部,基于本实施例,本领域技术人员在不付出创造性劳动性的前提下所获得的其他的实施例,均在本发明的保护范围内。

28.如图1至图9所示,一种酒瓶上料流水线,包括分别与喷漆装置和灌装装置相连的一号酒瓶输送线1和二号酒瓶输送线2,所述一号酒瓶输送线1和二号酒瓶输送线2之间分布有转运酒瓶的循环输送线3,所述循环输送线3上分布有若干个承载酒瓶并循环使用的托盘4;

29.所述一号酒瓶输送线1上方分布有沿一号酒瓶输送线1输送方向平行分布并将酒瓶夹取并放置在托盘4上的夹取装置5,所述二号酒瓶输送线2上方分布有沿二号酒瓶输送线2输送方向平行分布并将托盘4上的酒瓶夹取在翻转后放置到二号酒瓶输送线2内的翻转装置6;酒瓶在喷漆时为倒扣放置,使瓶口朝下,防止油漆进入瓶内,因此在准备罐装时,需要将酒瓶翻转是瓶口朝上;如图1所示本发明中夹取装置5和翻转装置6优选设置为三个。

30.所述循环输送线3包括分布在一号酒瓶输送线1和二号酒瓶输送线2侧边的一号线体31和二号线体32、还包括将一号线体31和二号线体32连接形成循环的两个三号线体33,所述二号线体32上设有对空载的托盘4进行筛选分流的筛选机构34,靠近一号酒瓶输送线1输入端的三号线体33连接有将空载托盘4缓存成组并推送入一号线体31上的推送机构35,所述二号线体32上设有与翻转装置6一一对应将载有酒瓶的托盘4拦截的若干个拦截装置36;由于夹取装置5和翻转装置6在抓取酒瓶时会产生时间差,同时托盘4在循环输送线3内循环使用,会出现托盘4空载的现象,为了保证罐装时罐装口与酒瓶一一对应,因此在翻转装置6夹取酒瓶进行翻转时,需要保证托盘4满载,从而将筛选机构34设置在二号线体32输入端处,将空载的托盘4分离;所述一号线体31和靠近一号酒瓶输送线1输入端的三号线体33之间存在错位,托盘4在靠近一号酒瓶输送线1输入端的三号线体33处缓存,每三个一组输入由推送机构35推送入一号线体31内;所述二号线体32入口处设置有拦截装置36,防止翻转装置6夹取酒瓶翻转时有装载酒瓶的托盘4进入,导致夹取位置发生错位。

31.所述筛选机构34包括将二号线体32从中部分隔已形成两组通道的隔板341,所述隔板341上设有由隔板341延伸至二号线体32远离二号酒瓶输送线2的一侧以与酒瓶抵合对酒瓶运输线路进行限制的一号挡板342,所述一号挡板342到二号线体32的高度大于托盘4上端面到二号线体32的高度,所述隔板341将二号线体32分隔为与翻转装置6配合的上料区343和转运空载的托盘4的转运区344;所述三号线体33宽度为二号线体32宽度的一半且与转运区344相连,装有酒瓶的托盘4在一号挡板342的作用下改运运动轨迹进入上料区343,空载的托盘4则经三号线体33直接输送入转运区344,进入靠近一号酒瓶输送线1输入端的三号线体33进行缓存;所述上料区343靠近二号酒瓶输送线2的一侧设有延伸至三号线体33上以与一号挡板342配合使装载有酒瓶的托盘4进入上料区343的三号挡板345;上料区343内的托盘4在翻转装置6夹取酒瓶后,托盘4进入靠近一号酒瓶输送线1输入端的三号线体33进行缓存。

32.所述推送机构35包括安装在对应的三号线体33上以将托盘4拦截的二号挡板351,所述三号线体33上固定有一号气缸352,所述一号气缸352连接有将经由二号挡板351拦截并缓存成组的托盘4推送入一号线体31的推板353;二号线体32输送出的托盘4在靠近一号酒瓶输送线1输入端的三号线体33进行缓存;由二号挡板351将托盘4拦截,当托盘4缓存至3个时,一号气缸352推动推板353将托盘4推入一号线体31;托盘4的缓存数量可根据实际生

产需求进行调整,并更换与缓存数量对应的推板353。

33.所述夹取装置5包括一号安装架51,所述一号安装架51上设有并联机器人52,所述并联机器人52末端连接有将一号酒瓶输送线1上酒瓶夹取并配合并联机器人52将酒瓶放置入托盘4内的夹持单元53;通过并联机器人52取代传统给的机械手抓取,抓取轨迹更加简洁,运动范围小,使整个装置更加合理,同时并联机器人52抓取速度优于传统机械手,可以提高整体的生产速率。

34.所述夹持单元53包括与并联机器人52相连的双头气缸531,所述双头气缸531下端面均匀分布有若干个上设有将酒瓶吸附的吸盘532,所述双头气缸531的活塞杆均连接有对酒瓶位置进行导正且截面呈v型的限位块533;通过吸盘532的吸力将酒瓶吸起,再通过限位块533对酒瓶的位置进行限定,防止并联机器人52在将酒瓶由转运至一号线体31内发生位置改变,影响最终翻转装置6的夹取;本发明中限位块533的截面优选为v型,可以使用不同容量的酒瓶,并且v型截面的更多为点接触或者线接触,可以适应对异性瓶的位置固定。

35.所述翻转装置6包括二号安装架61,所述二号安装架61内分布有安装台62,所述安装台62上设有将托盘4内的酒瓶夹取并翻转使瓶口朝上的转动机构63,所述二号安装架61设有带动安装台62运动,使转动机构63将翻转后的酒瓶放置入二号酒瓶输送线2上的移动装置64。

36.所述转动机构63包括转动安装在安装台62上的翻转板631,所述翻转板631上设有沿水平方向平行分布以工对应的酒瓶穿过的通孔632,所述翻转板631上设有与通孔632一一对应以夹紧酒瓶的夹紧单元633,所述安装台62上设有与翻转板631相连以驱动翻转板631转动的链轮传动机构634;所述拦截装置36包括固定在上料区343上的二号气缸361,所述二号气缸361包括连接有拦截载有酒瓶的托盘4的拦截板362;载有酒瓶的托盘4运动至通孔632下方后,二号气缸361推动拦截板362拦截载有酒瓶的托盘4,移动装置64带动安装台62下降,使酒瓶穿过翻转板631上的通孔632,夹紧单元633夹紧酒瓶后,移动装置64带动安装台62上升,使酒瓶脱离托盘4,随后由链轮传动机构634带动翻转板631转动将酒瓶瓶口朝上,并由移动装置64带动安装台62运动,使酒瓶进入二号酒瓶输送线2内,夹紧单元633释放酒瓶后,移动装置64带动安装台62复位。

37.所述夹紧单元633包括固定在翻转板631上且沿通孔632轴线方向对称分布的三号气缸635,所述三号气缸635上均连接有与酒瓶适形配合并夹紧酒瓶的夹块636;酒瓶穿过翻转板631上的通孔632后,三号气缸635带动对应的夹块636运动,将酒瓶夹紧,防止翻转板631转动时酒瓶发生晃动或者掉落。

38.所述移动装置64包括固定在二号安装架61上的型材641,所述型材641上滑动安装有转接板642,所述型材641设有带动转接板642沿垂直于二号酒瓶输送线2输送方向滑动的水平移动机构643,所述转接板642上设有与安装台62相连以带安装台62沿竖直方向升降的升降机构644;所述水平移动机构643和升降机构644均采用齿轮齿条机构,也可采用其他可实现直线运动的机构进行替代,例如丝杠电机机构,液压传动机构等。

39.在本发明中,当酒瓶喷漆完成后需要进行罐装时:第一步:并联机器人52带动吸盘532吸取一号酒瓶输送线1内酒瓶,同时通过双头气缸531带动限位块533运动对酒瓶的位置进行限定,随后通过并联机器人52将酒瓶放置入一号线体31内的托盘4上;

40.第二步:托盘4经一号线体31、三号线体33进入二号线体32,并由一号挡板342区别

对空载的托盘4进行分流;

41.第三步:载有酒瓶的托盘4运动至通孔632下方后,二号气缸361推动拦截板362拦截载有酒瓶的托盘4,移动装置64带动安装台62下降,使酒瓶穿过翻转板631上的通孔632,夹紧单元633夹紧酒瓶后,移动装置64带动安装台62上升,使酒瓶脱离托盘4,随后由链轮传动机构634带动翻转板631转动将酒瓶瓶口朝上,并由移动装置64带动安装台62运动,使酒瓶进入二号酒瓶输送线2内,夹紧单元633释放酒瓶后,移动装置64带动安装台62复位;

42.第四步:二号线体32输送出的托盘4在靠近一号酒瓶输送线1输入端的三号线体33进行缓存;由二号挡板351将托盘4拦截,当托盘4缓存至3个时,一号气缸352推动推板353将托盘4推入一号线体31,并联机器人52再次将酒瓶放置入一号线体31内的托盘4上。

43.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1