一种用于反打保温层预制构件的限位运输装置及运输方法与流程

1.本发明涉及到建筑工程领域,特别涉及到一种用于反打保温层预制构件的限位运输装置及运输方法。

背景技术:

2.目前,现有的预制构件运输装置多数为靠放架、插放架,在预制构件与运输架接触面上,通过布置橡胶垫来减震,以降低预制构件的损坏率。

3.专利号cn205186885u公开了一种预制件运输架,包括水平设置的底架,所述底架包括两根纵梁以及两端与所述纵梁固定连接的多根横梁,所述横梁上或横梁一侧还设有隔板,所述隔板上设有若干插槽,所述插槽内设有可移动的用于防止预制件倾倒的插管,所述插管的一侧或两侧还设有用于加固插管的紧固装置,该装置用于混凝土预制件的运输,该装置中的插管和插销与预制件接触面积小,易造成运输过程的预制件表面损坏,且已发生倾覆。

4.专利号cn206900978u公开了一种立式预制墙板运输架,它包括底部架体、设置在所述底部架体上一组以上的支撑架体以及设置在所述支撑架体上的水平固定绳,所述支撑架体包括倾斜设置在所述底部架体左右两端上的两个l型结构的侧向架和平行设置在所述底部架体中部的两个竖向架,每一所述竖向架上部向相邻侧向架一侧倾斜设置,竖向架顶端与侧向架顶端固定连接,该装置在运输预制墙板时,预制墙板之间无支撑物间隔,易造成预制墙板运输过程相互碰撞,造成预制墙板的损坏。

5.但随着建筑工业化的迅速发展,建筑市场对反打保温层预制构件需求日益增多,使用传统的靠放架、插放架运输时,构件与工装之间的接触面小,易形成小面积,大压强,构件易损坏。此外,在构件运输过程中,需要通过绳索来限制构件由加速度、向心力引起的前后左右的运动,绳索收紧对保温层的压力过大时,易损坏保温层,压力过小时,车辆在行驶过程中遇到紧急情况,易发生构件倾覆等安全问题。

技术实现要素:

6.本发明的目的在于克服上述现有技术中存在的不足,提供一种用于反打保温层预制构件限位运输装置及运输方法。本发明的装置和方法目的是提高反打保温层预制构件运输安全性,避免损坏保温层。

7.为了实现上述发明目的,本发明专利提供的技术方案如下:

8.一种用于反打保温层预制构件的限位运输装置,该装置包括第一限位装置、第二限位装置和护框架,所述第一限位装置与所述护框架底部连接,所述第二限位装置与所述护框架顶部通过移动横杆连接;所述第一限位装置包括靠板、正丝杆、反丝杆、转盘、立柱、筋板、轨槽、滚轮和滑轨,所述正丝杆底座对称安装在所述立柱上部侧面,所述正丝杆顶部分别与转盘一端连接,所述转盘另一端分别与所述反丝杆一端连接,所述反丝杆另一端分别与所述转盘连接,所述立柱下部端面与所述轨槽上端面垂直连接,所述轨槽长度方向与

所述正丝杆安装方向相同,所述立柱与所述轨槽连接的两侧设置筋板,所述滚轮分别安装在所述筋板下方的所述轨槽内侧,所述滚轮与所述轨槽上端面通过螺栓连接,所述轨槽上端面两侧设置有第一定位孔,所述轨槽从所述滑轨一端套入,所述滑轨上端面开有多个第二定位孔,所述滑轨与所述护框架底部纵梁垂直连接;所述第二限位装置包括靠板、正丝杆、反丝杆、转盘、立柱和筋板,所述第二限位装置中的靠板、正丝杆、反丝杆、转盘、立柱和筋板与所述第一限位装置中的靠板、正丝杆、反丝杆、转盘、立柱和筋板结构相同,所述第二限位装置中的立柱一端两侧通过正丝杆和反丝杆安装转盘和靠板,所述第二限位装置中的立柱另一端的端面安装挡块,所述挡块端面上开有第四定位孔,所述第四定位孔方向与所述第二限位装置中的立柱的长度方向垂直,所述第二限位装置中的立柱靠近所述挡块一端安装固定限位板,所述第二限位装置通过将活动限位件插入所述挡块的第四定位孔中与所述移动横杆固定连接。上述护框架整体为长方体框架结构,所述连接板以均匀间隔分布在所述护框架底部纵梁外壁上,所述连接板整体呈长方体形,所述连接板下端开有螺栓孔,所述车道板与所述护框架底部纵梁下端面通过连接板连接;所述护框架的顶部纵梁和底部纵梁之间通过支撑柱垂直连接,所述支撑柱以均匀间隔分布在所述顶部纵梁和底部纵梁之间,相邻所述的支撑柱之间通过斜撑连接,相邻所述支撑柱之间的斜撑呈x形分布;所述护框架底部纵梁之间通过减震条垂直连接,所述减震条以均匀间隔分布在所述底部纵梁之间,相邻所述减震条内侧分别设置滑轨,所述滑轨以均匀间隔分布在底部纵梁之间,所述滑轨与所述底部纵梁垂直;所述护框架顶部纵梁对称开有第三定位孔,所述护框架上部横梁两端分别焊接第一端板和第二端板,所述第一端板上方开有螺栓孔,所述第二端板与第一端板对称处开有螺栓孔,所述上横杆与所述护框架顶部纵梁两端通过第一端板和第二端板连接,所述上横杆与所述顶部纵梁上端面垂直,所述上横杆与所述上部横梁之间存在间距;所述上横杆与所述上部横梁卡在所述第二限位装置中的固定限位板与所述挡块之间,所述第二限位装置中的正丝杆安装方向与所述上横杆长度方向相同;所述移动横杆通过异型连接件与所述顶部纵梁的第三定位孔连接,所述移动横杆与所述顶部纵梁垂直,所述移动横杆卡在所述第二限位装置中的固定限位板与所述挡块之间,所述第二限位装置中的正丝杆安装方向与所述移动横杆长度方向相同。

9.上述滑轨整体呈长方体形,所述减震条整体呈长方体形,所述滑轨高度低于所述减震条高度,所述滑轨两侧对称连接限位条,所述限位条整体呈长方体形,所述限位条与所述滑轨侧面垂直连接,所述轨槽套入滑轨时,所述轨槽的卷边在所述限位条下方,所述轨槽的卷边与所述限位条之间存在安全间距。

10.上述第一限位装置中的轨槽套入所述滑轨时,通过第一插销插入轨槽上的第一定位孔和所述滑轨上的第二定位孔将所述第一限位装置与所述滑轨固定连接,所述滑轨上套入多个所述第一限位装置。

11.上述靠板整体为长方体形,所述靠板与反丝杆连接的端面焊接米字形加强筋,所述靠板与反打保温层连接面为光滑平面。

12.上述顶部纵梁与所述上横杆之间的间距大于所述第二限位装置中的立柱宽度,所述第二限位装置在所述顶部纵梁与所述上横杆之间来回移动,所述顶部纵梁与所述上横杆之间安装多个所述第二限位装置。

13.上述移动横杆包括移动上横杆、移动下横杆和异型连接件,所述移动上横杆整体

呈长方体形,所述移动上横杆两端分别与所述异型连接件上部通过螺栓连接,所述移动下横杆整体呈长方体形,所述移动下横杆两端分别与所述异型连接件下部通过螺栓连接,所述移动横杆在所述顶部纵梁之间来回移动,所述异型连接件中部通过销钉与所述顶部纵梁的第三定位孔连接固定,所述销钉另一端通过r型卡固定连接,所述顶部纵梁之间安装多个所述移动横杆,所述移动横杆与所述顶部纵梁垂直连接;所述移动上横杆和所述移动下横杆之间的间距大于所述第二限位装置中的立柱宽度,所述移动上横杆和所述移动下横杆之间安装多个所述第二限位装置。

14.一种用于反打保温层预制构件的限位运输方法,该方法具体包括如下步骤:

15.第一步,准备反打保温层预制构件限位装置,该装置包括该装置包括第一限位装置、第二限位装置和护框架,所述第一限位装置与所述护框架底部连接,所述第二限位装置与所述护框架顶部通过移动横杆连接;所述第一限位装置包括靠板、正丝杆、反丝杆、转盘、立柱、筋板、轨槽、滚轮和滑轨,所述正丝杆底座对称安装在所述立柱上部侧面,所述正丝杆顶部分别与转盘一端连接,所述转盘另一端分别与所述反丝杆一端连接,所述反丝杆另一端分别与所述转盘连接,所述立柱下部端面与所述轨槽上端面垂直连接,所述轨槽长度方向与所述正丝杆安装方向相同,所述立柱与所述轨槽连接的两侧设置筋板,所述滚轮分别安装在所述筋板下方的所述轨槽内侧,所述滚轮与所述轨槽上端面通过螺栓连接,所述轨槽上端面两侧设置有第一定位孔,所述轨槽从所述滑轨一端套入,所述滑轨上端面开有多个第二定位孔,所述滑轨与所述护框架底部纵梁垂直连接;所述第二限位装置包括靠板、正丝杆、反丝杆、转盘、立柱和筋板,所述第二限位装置中的靠板、正丝杆、反丝杆、转盘、立柱和筋板与所述第一限位装置中的靠板、正丝杆、反丝杆、转盘、立柱和筋板结构相同,所述第二限位装置中的立柱一端两侧通过正丝杆和反丝杆安装转盘和靠板,所述第二限位装置中的立柱另一端的端面安装挡块,所述挡块端面上开有第四定位孔,所述定位孔方向与所述第二限位装置中的立柱的长度方向垂直,所述第二限位装置中的立柱靠近所述挡块一端安装固定限位板,所述第二限位装置通过将活动限位件插入所述挡块的第四定位孔中与所述移动横杆固定连接;

16.第二步,将第一限位装置分别安装在护框架底部滑轨上,再将第二限位装置分别安装在移动横杆上,将第二限位装置安装在顶部横梁和上横杆之间;

17.第三步,通过起重机将反打保温层预制构件吊装在护框架的相邻减震条上,起重机不卸力,保持反打保温层预制构件垂直放置在减震条上,移动反打保温层预制构件底部两侧的第一限位装置,使第一限位装置的靠板靠近反打保温层预制构件端面,将第一插销插入第一限位装置中的第一定位孔和滑轨上的第二定位孔,使第一限位装置与滑轨固定连接,调节第一限位装置上的转盘,使靠板与反打保温层预制构件端面紧密连接;

18.第四步,平行移动移动横杆使移动横杆上的第二限位装置中的靠板在反打保温层预制构件端面范围内,固定移动横杆上的异型连接件,使移动横杆与顶部纵梁垂直连接,移动反打保温层预制构件顶部两侧的第二限位装置,使第二限位装置的靠板靠近反打保温层预制构件端面,将活动限位件插入挡块上的第四定位孔中,使第二限位装置与移动横杆固定连接,调节第二限位装置上的转盘,使靠板与反打保温层预制构件端面紧密连接;

19.第五步,移动安装在顶部横梁和上横杆之间的第二限位装置,使第二限位装置的靠板靠近反打保温层预制构件端面,将活动限位件插入挡块上的第四定位孔中,调节顶部

横梁和上横杆之间的第二限位装置上的转盘,使靠板与反打保温层预制构件端面紧密连接;

20.第六步,第一限位装置和第二限位装置调整固定好后,拆除起重机与反打保温层预制构件的连接,重复第四步和第五步进行后续反打保温层预制构件吊装,在一排反打保温层预制构件吊装完成后,再进行另一排的反打保温层预制构件的吊装,直至护框架中所有减震条上的反打保温层预制构件吊装完成;

21.第七步,护框架上的反打保温层预制构件吊装完成后,再进行护框架的整体运输至施工现场。

22.上述第一步中的护框架可吊装多排反打保温层预制构件,每排反打保温层预制构件均与减震条垂直连接,使同一个第一限位装置中的两侧靠板和第二限位装置的两侧靠板分别与相邻反打保温层预制构件侧面紧密连接。

23.基于上述方案,本发明的装置和方法经过实践应用取得了如下积极有益的效果:

24.1.本发明通过利用第一限位装置和第二限位装置连接固定反打保温层预制构件,增大了限位装置与反打保温层预制构件的接触面积,提高了反打保温层预制构件运输过程安全性,避免保温层的损坏。

25.2.本发明通过长方体形护框架进行多排反打保温层预制构件的运输,在保证反打保温层预制构件垂直运输的同时,提高了反打保温层预制构件的运输效率。

26.3.本发明通过移动横杆固定第二限位装置,移动横杆在护框架顶部纵梁上移动,护框架可吊装不同尺寸形状的反打保温层预制构件,提高了护框架运输的适用范围,降低了生产成本。

27.4.本发明通过在第一限位装置中安装滚轮使其在横轨的上表面进行滑动,方便第一限位装置调整位置,轨槽的卷边设置在限位条的下方,防止第一限位装置在滑轨上滑行时发生侧翻,轨槽的卷边与限位条保持一定的间距,防止第一限位装置在滑轨上移动时产生较大摩擦力,避免第一限位装置移动时与滑轨卡住。

附图说明

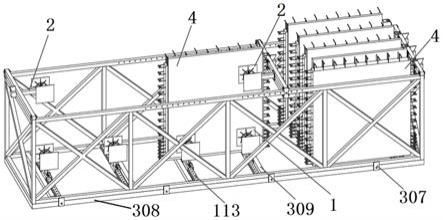

28.图1是本发明一种用于反打保温层预制构件的限位运输装置中的第一限位装置立体图。

29.图2是本发明一种用于反打保温层预制构件的限位运输装置中的第一限位装置主视图。

30.图3是本发明一种用于反打保温层预制构件的限位运输装置中的第一限位装置与滑轨安装图。

31.图4是本发明一种用于反打保温层预制构件的限位运输装置中的第二限位装置立体图。

32.图5是本发明一种用于反打保温层预制构件的限位运输装置中的第二限位装置与移动横杆安装图。

33.图6是本发明一种用于反打保温层预制构件的限位运输装置中的第二限位装置与顶部横梁和上横杆安装图。

34.图7是本发明一种用于反打保温层预制构件的限位运输装置中的限位运输装置整

体图。

35.图8是本发明一种用于反打保温层预制构件的限位运输装置中的反打保温层装配图。

具体实施方式

36.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

37.如图1-图7所示,本发明先是提供了一种用于反打保温层预制构件的限位运输装置。该装置的结构组成包括有第一限位装置1、第二限位装置2和护框架3,所述第一限位装置1与所述护框架3底部连接,所述第二限位装置2与所述护框3架顶部通过移动横杆连接;所述第一限位装置1包括靠板102、正丝杆109、反丝杆110、转盘103、立柱101、筋板105、轨槽106、滚轮111和滑轨113,所述正丝杆109底座对称安装在所述立柱101上部侧面,所述正丝杆109顶部分别与转盘103一端连接,所述转盘103另一端分别与所述反丝杆110一端连接,所述反丝杆110另一端分别与所述转盘103连接,所述立柱101下部端面与所述轨槽106上端面垂直连接,所述轨槽106长度方向与所述正丝杆109安装方向相同,所述立柱101与所述轨槽106连接的两侧设置筋板105,所述滚轮111分别安装在所述筋板105下方的所述轨槽106内侧,所述滚轮111与所述轨槽106上端面通过螺栓连接,所述轨槽106上端面两侧设置有第一定位孔108,所述轨槽106从所述滑轨113一端套入,所述滑轨113上端面开有多个第二定位孔114,所述滑轨113与所述护框架3底部纵梁302垂直连接;所述第二限位装置2包括靠板206、正丝杆、反丝杆、转盘205、立柱204和筋板,所述第二限位装置2中的靠板206、正丝杆、反丝杆、转盘205、立柱204和筋板与所述第一限位装置1中的靠板102、正丝杆109、反丝杆110、转盘103、立柱101和筋板105结构相同,所述第二限位装置2中的立柱一端两侧通过正丝杆和反丝杆安装转盘205和靠板206,所述第二限位装置2中的立柱另一端的端面安装挡块202,所述挡块202端面上开有第四定位孔203,所述第四定位孔203方向与所述第二限位装置2中的立柱的长度方向垂直,所述第二限位装置2中的立柱靠近所述挡块202一端安装固定限位板201,所述第二限位装置2通过将活动限位件207插入所述挡块202的第四定位孔203中与所述移动横杆固定连接。

38.上述护框架3整体为长方体框架结构,所述连接板307以均匀间隔分布在所述护框架3底部纵梁302外壁上,所述连接板307整体呈长方体形,所述连接板307下端开有螺栓孔,所述车道板308与所述护框架3底部纵梁302下端面通过连接板307连接;所述护框架3的顶部纵梁302和底部纵梁312之间通过支撑柱311垂直连接,所述支撑柱311以均匀间隔分布在所述顶部纵梁302和底部纵梁312之间,相邻所述的支撑柱311之间通过斜撑310连接,相邻所述支撑柱311之间的斜撑310呈x形分布;所述护框架3底部纵梁302之间通过减震条309垂直连接,所述减震条309以均匀间隔分布在所述底部纵梁312之间,相邻所述减震条309内侧分别设置滑轨113,所述滑轨113以均匀间隔分布在底部纵梁312之间,所述滑轨113与所述底部纵梁312垂直;所述护框架3顶部纵梁302对称开有第三定位孔301,所述护框架3上部横梁306两端分别焊接第一端板303和第二端板304,所述第一端板303上方开有螺栓孔,所述

第二端板304与第一端板303对称处开有螺栓孔,所述上横杆305与所述护框架3顶部纵梁302两端通过第一端板303和第二端板304连接,所述上横杆305与所述顶部纵梁302上端面垂直,所述上横杆305与所述上部横梁306之间存在间距;所述上横杆305与所述上部横梁306卡在所述第二限位装置2中的固定限位板201与所述挡块202之间,所述第二限位装置2中的正丝杆安装方向与所述上横杆305长度方向相同;所述移动横杆通过异型连接件211与所述顶部纵梁302的第三定位孔301连接,所述移动横杆与所述顶部纵梁302垂直,所述移动横杆卡在所述第二限位装置2中的固定限位板201与所述挡块202之间,所述第二限位装置2中的正丝杆安装方向与所述移动横杆长度方向相同。

39.上述滑轨113整体呈长方体形,所述减震条309整体呈长方体形,所述滑轨113高度低于所述减震条309高度,所述滑轨113两侧对称连接限位条115,所述限位条115整体呈长方体形,所述限位条115与所述滑轨113侧面垂直连接,所述轨槽106套入滑轨113时,所述轨槽106的卷边107在所述限位条115下方,所述轨槽106的卷边107与所述限位条115之间存在安全间距;减震条309和滑轨113如图7中所示,减震条309高度大于滑轨113高度,避免反打保温层预制构件4安装时将滑轨113压坏,造成第一限位装置1无法在滑轨113上移动,提高了滑轨113使用安全。

40.上述第一限位装置1中的轨槽106套入所述滑轨113时,通过第一插销112插入轨槽106上的第一定位孔108和所述滑轨113上的第二定位孔114将所述第一限位装置1与所述滑轨113固定连接,所述滑轨113上套入多个所述第一限位装置1;第一限位装置1如图1所示,滑轨113上安装多个第一限位装置1,可提高反打保温层预制构件4安装数量,提高了运输效率。

41.上述靠板102整体为长方体形,所述靠板102与反丝杆110连接的端面焊接米字形加强筋104,所述靠板102与反打保温层预制构件4连接面为光滑平面;靠板102如图1中所示,靠板102与与反丝杆110连接的端面焊接米字形加强筋104提高了靠板102的整体强度,提高了靠板102的使用寿命,靠板102为长方体结构,靠板102与反打保温层预制构件4连接面为光滑平面,靠板102与反打保温层预制构件4接触面增大,提高了反打保温层预制构件4运输安全,避免了反打保温层预制构件4端面的保温层损坏。

42.上述顶部横梁306与所述上横杆305之间的间距大于所述第二限位装置2中的立柱206宽度,所述第二限位装置2在所述顶部横梁306与所述上横杆305之间来回移动,所述顶部横梁306与所述上横杆305之间安装多个所述第二限位装置2;在顶部横梁306与所述上横杆305之间安装多个所述第二限位装置2可安装对个反打保温层预制构件4,提高护框架3的运输量,提高了反打保温层预制构件4的运输效率。

43.上述移动横杆包括移动上横杆209、移动下横杆210和异型连接件211,所述移动上横杆209整体呈长方体形,所述移动上横杆209两端分别与所述异型连接件211上部通过螺栓连接,所述移动下横杆210整体呈长方体形,所述移动下横杆210两端分别与所述异型连接件211下部通过螺栓连接,所述移动横杆在所述顶部纵梁302之间来回移动,所述异型连接件211中部通过销钉212与所述顶部纵梁212的第三定位孔301连接固定,所述销钉212另一端通过r型卡213固定连接,所述顶部纵梁302之间安装多个所述移动横杆,所述移动横杆与所述顶部纵梁302垂直连接;所述移动上横杆209和所述移动下横杆210之间的间距大于所述第二限位装置2中的立柱206宽度,所述移动上横杆209和所述移动下横杆210之间安装

多个所述第二限位装置2;移动横杆如图5所示,移动横杆可在护框架3顶部纵梁302上移动,可以根据反打保温层预制构件4形状尺寸调整移动横杆位置,提高护框架3运输的适用范围。

44.如图8所示,本发明还涉及一种用于反打保温层预制构件的限位运输方法,该方法具体包括如下步骤:

45.第一步,准备反打保温层预制构件限位装置,该装置包括第一限位装置1、第二限位装置2和护框架3,所述第一限位装置1与所述护框架3底部连接,所述第二限位装置2与所述护框3架顶部通过移动横杆连接;所述第一限位装置1包括靠板102、正丝杆109、反丝杆110、转盘103、立柱101、筋板105、轨槽106、滚轮111和滑轨113,所述正丝杆109底座对称安装在所述立柱101上部侧面,所述正丝杆109顶部分别与转盘103一端连接,所述转盘103另一端分别与所述反丝杆110一端连接,所述反丝杆110另一端分别与所述转盘103连接,所述立柱101下部端面与所述轨槽106上端面垂直连接,所述轨槽106长度方向与所述正丝杆109安装方向相同,所述立柱101与所述轨槽106连接的两侧设置筋板105,所述滚轮111分别安装在所述筋板105下方的所述轨槽106内侧,所述滚轮111与所述轨槽106上端面通过螺栓连接,所述轨槽106上端面两侧设置有第一定位孔108,所述轨槽106从所述滑轨113一端套入,所述滑轨113上端面开有多个第二定位孔114,所述滑轨113与所述护框架3底部纵梁302垂直连接;所述第二限位装置2包括靠板206、正丝杆、反丝杆、转盘205、立柱204和筋板,所述第二限位装置2中的靠板206、正丝杆、反丝杆、转盘205、立柱204和筋板与所述第一限位装置1中的靠板102、正丝杆109、反丝杆110、转盘103、立柱101和筋板105结构相同,所述第二限位装置2中的立柱一端两侧通过正丝杆和反丝杆安装转盘205和靠板206,所述第二限位装置2中的立柱另一端的端面安装挡块202,所述挡块202端面上开有第四定位孔203,所述第四定位孔203方向与所述第二限位装置2中的立柱的长度方向垂直,所述第二限位装置2中的立柱靠近所述挡块202一端安装固定限位板201,所述第二限位装置2通过将活动限位件207插入所述挡块202的第四定位孔203中与所述移动横杆固定连接。

46.第二步,将第一限位装置1分别安装在护框架3底部滑轨113上,再将第二限位装置2分别安装在移动横杆上,将第二限位装置2安装在顶部横梁306和上横杆305之间。

47.第三步,通过起重机将反打保温层预制构件4吊装在护框架3的相邻减震条309上,起重机不卸力,保持反打保温层预制构件4垂直放置在减震条309上,移动反打保温层预制构件4底部两侧的第一限位装置1,使第一限位装置1的靠板102靠近反打保温层预制构件4端面,将第一插销112插入第一限位装置1中的第一定位孔108和滑轨113上的第二定位孔114,使第一限位装置1与滑轨113固定连接,调节第一限位装置1上的转盘103,使靠板102与反打保温层预制构件4端面紧密连接。

48.第四步,平行移动移动横杆使移动横杆上的第二限位装置2中的靠板206在反打保温层预制构件4端面范围内,固定移动横杆上的异型连接件211,使移动横杆与顶部纵梁302垂直连接,移动反打保温层预制构件4顶部两侧的第二限位装置2,使第二限位装置2的靠板206靠近反打保温层预制构件4端面,将活动限位件207插入挡块202上的第四定位孔203中,使第二限位装置2与移动横杆固定连接,调节第二限位装置2上的转盘205,使靠板206与反打保温层预制构件4端面紧密连接。

49.第五步,移动安装在顶部横梁306和上横杆305之间的第二限位装置2,使第二限位

装置2的靠板206靠近反打保温层预制构件4端面,将活动限位件207插入挡块上的第四定位孔203中,调节顶部横梁306和上横杆305之间的第二限位装置2上的转盘205,使靠板206与反打保温层预制构件4端面紧密连接。

50.第六步,第一限位装置1和第二限位装置2调整固定好后,拆除起重机与反打保温层预制构件4的连接,重复第四步和第五步进行后续反打保温层预制构件4吊装,在一排反打保温层预制构件4吊装完成后,再进行另一排的反打保温层预制构件4的吊装,直至护框架3中所有减震条309上的反打保温层预制构件4吊装完成。

51.第七步,护框架3上的反打保温层预制构件4吊装完成后,再进行护框架3的整体运输至施工现场。

52.上述第一步中的护框架3可吊装多排反打保温层预制构件4,每排反打保温层预制构件4均与减震条309垂直连接,使同一个第一限位装置1中的两侧靠板102和第二限位装置2的两侧靠板206分别与相邻反打保温层预制构件4侧面紧密连接。

53.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解;依然可以对发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1