一种高硼硅玻璃防爆贴膜装置及其工作方法与流程

1.本发明属于搅拌技术领域,具体涉及一种高硼硅玻璃防爆贴膜装置及其工作方法。

背景技术:

2.高硼硅玻璃,又名硬质玻璃,是利用玻璃在高温状态下导电的特性,通过在玻璃内部加热来实现玻璃熔化,经先进生产工艺加工而成,因线热膨胀系数为(3.3

±

0.1)

×

10-6

/k,也有人称之为“硼硅玻璃3.3”。高硼硅玻璃是一种低膨胀率、耐高温、高强度、高硬度、高透光率和高化学稳定性的特殊玻璃材料,因其优异的性能,被广泛应用于太阳能、化工、医药包装、电光源、工艺饰品等行业,特别是太阳能领域应用更为广泛。

3.生产时,制成的高硼硅玻璃在堆放时一般很容易擦伤,因此在堆放之前一般会在高硼硅玻璃上贴一层保护膜,防止玻璃面擦伤、爆裂,现有技术的高硼硅玻璃的生产线上一般是采用人工来进行贴膜,这种方法效率较低,贴膜不整齐,而采用贴膜装置的也会存在保护膜与玻璃表面存在的细小气泡的问题。此外,用于高硼硅玻璃的保护膜,耐温性能差,保护膜的粘胶剂添加了添加各类助剂,可能具有腐蚀性会腐蚀被保护高硼硅玻璃的表面,同时这些助剂也会对环境造成污染。因此,需要研发出一种高硼硅玻璃防爆贴膜装置及其工作方法,以来解决上述技术问题。

4.中国专利申请号为cn202110541558.0公开了一种贴膜玻璃生产用真空自动贴膜系统及其贴膜方法,通过工件引导机构对玻璃和膜进行限位以使膜位于玻璃的正上方并将限位后的膜贴向玻璃的表面,之后再在膜贴向玻璃的过程中通过施力除泡机构沿着膜的贴合方向在贴合好的膜表面的多个位置施加定位压力以进行区域划分动作,没有对保护膜与玻璃表面存在的细小气泡的问题、保护膜耐温性能差、助剂添加过多、环境污染的问题进行改进。

技术实现要素:

5.发明目的:为了克服以上不足,本发明的目的是提供一种高硼硅玻璃防爆贴膜装置及其工作方法,同时对用于高硼硅玻璃防爆贴膜的贴膜装置、保护膜进行了改进,结构设计合理,既提高了贴膜效率,又可以避免气泡的产生,配置的丙烯酸乳液压敏胶黏剂不需要添加过多助剂、耐老化性能好、没有毒性,工作方法简单,应用前景广泛。

6.本发明的目的是通过以下技术方案实现的:一种高硼硅玻璃防爆贴膜装置,包括贴膜装置、保护膜;所述贴膜装置包括前传送机架、贴膜机架、后传送机架、送入传送辊、膜筒、贴膜辊组、气泡去除机构、送出传送辊、保护膜熔断机构;所述前传送机架、贴膜机架、后传送机架从前至后依次设置,所述前传送机架上设置有若干个送入传送辊用于送入待贴膜高硼硅玻璃,所述前传送机架上设置有释放保护膜的膜筒,所述贴膜机架上设置有贴膜辊组16,所述贴膜机架上设置有气泡去除机构,所述后传送机架上设置有若干个送出传送辊用于送出已贴膜高硼硅玻璃,所述前传送机架

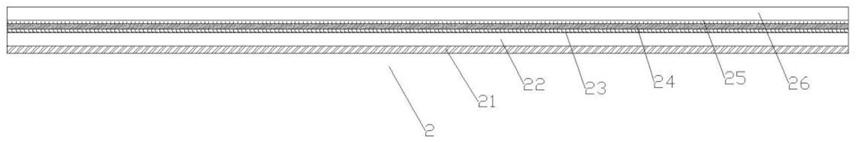

与后传送机架之间设置有保护膜熔断机构用于保护膜的熔断;其中,所述保护膜由内至外包括压敏胶层、内pet基膜层、内定型层、导热层、外定型层、外pet基膜层;所述压敏胶层采用丙烯酸乳液压敏胶黏剂,所述内定型层、外定型层均采用受热系数为80℃的热熔胶,所述导热层采用铜丝呈网状分布的结构。

7.进一步的,上述的高硼硅玻璃防爆贴膜装置,所述贴膜辊组包括上贴膜辊、下贴膜辊、支撑辊,所述上贴膜辊、下贴膜辊分别位于高硼硅玻璃的上方、下方,所述上贴膜辊、下贴膜辊上下对应设置并且均设置在贴膜机架上,所述支撑辊分为两组,2组所述支撑辊分别设置在下贴膜辊两侧并且位于高硼硅玻璃的下方用于支撑高硼硅玻璃。

8.支撑辊设置的高度低于下贴膜辊,支撑辊在高硼硅玻璃送入和送出时均不转动。

9.进一步的,上述的高硼硅玻璃防爆贴膜装置,所述气泡去除机构包括2组热风机,2组所述热风机分别设置在下贴膜辊两侧并且位于支撑辊的下方,所述热风机固定在贴膜机架上,所述热风机的出风口朝向保护膜与高硼硅玻璃。

10.所述气泡去除机构是配合本发明所述的保护膜设计,可以使保护膜的丙烯酸乳液压敏胶黏剂、热熔胶在冷却后保持对pet基膜层良好的限位,同时保持其粘合状态与玻璃的紧密贴合状态,避免了气泡的产生。

11.进一步的,上述的高硼硅玻璃防爆贴膜装置,所述保护膜熔断机构包括固定座、电热丝、两个同步工作的升降气缸,所述固定座固定设置在贴膜机架,每个所述升降气缸竖直设置,所述升降气缸的缸体设置在固定座上,所述电热丝设置在两组升降气缸之间。

12.进一步的,上述的高硼硅玻璃防爆贴膜装置,每个所述升降气缸的活塞杆底端均设置有定位板,每个所述定位板的下方设置有竖直设置的连接杆,所述电热丝顶部设置有连接板,所述连接板和连接杆之间设置有弹簧。

13.进一步的,上述的高硼硅玻璃防爆贴膜装置,每个所述定位板均连接有绝缘板,每个所述绝缘板上均设置有电极棒,2个所述电极棒分别抵靠在电热丝上。

14.本发明通过电热丝对保护膜进行熔断,通过在连接板和连接杆之间设置弹簧,弹簧一端固连在连接杆上,另一端勾连在连接板的通孔上,能够对电热丝进行拉紧,使得电热丝始终保持紧绷状态,避免电热丝由于加热后长度发生变化而导致松塌及影响熔断效果。通过设置绝缘板能够避免整个装置导电,电极棒与电热丝为非固连结构,当电热丝意外断裂后自动断电,提高使用安全性。

15.进一步的,上述的高硼硅玻璃防爆贴膜装置,所述丙烯酸乳液压敏胶黏剂包括如下质量份数的组分:去离子水、50-55份、丙烯酸丁酯35-40份、丙烯酸异辛酯35-40份、醋酸乙烯3-5份、氨水3-5份、丙烯酸1-3份、乳化剂aeo-9 1-2、丙烯酸酯乙酯0.5-0.1份、过硫酸铵0.1-0.3份、碳酸氢铵0.05-0.1份。

16.本发明所述的丙烯酸乳液压敏胶黏剂,是以丙烯酸丁酯、丙烯酸异辛酯、醋酸乙烯、丙烯酸、丙烯酸酯乙酯为共聚单体,过硫酸铵、碳酸氢铵为引发剂,通过预乳化半连续乳液聚合方法制备出丙烯酸乳液压敏胶黏剂,不需要添加过多助剂,耐老化性能好,没有毒性。

17.本发明还涉及高硼硅玻璃防爆贴膜装置的工作方法,所述工作方法,所述工作方法,包括如下步骤:1、贴膜:高硼硅玻璃通过前传送机架的若干个送入传送辊传送至贴膜辊组,高硼

硅玻璃在送入的过程中,带动贴膜辊组相对转动,从而使得保护膜由膜筒中拉出并且粘附在高硼硅玻璃的下表面上;其中,所述贴膜辊组的上贴膜辊、下贴膜辊的间距通过电液控制系统进行控制;2、气泡去除:当高硼硅玻璃与保护膜整体贴合完毕后,启动热风机,通过2组热风机持续吹向保护膜表面,2组热风机吹出的热风设置在85℃,保护膜的压敏胶层、内定型层与外定型层在导热层的作用下保持均匀的受热,直至压敏胶层充分融化与高硼硅玻璃覆盖、内定型层3与外定型层的热熔胶融化后将导热层的铜网均匀的覆盖,关闭热风机;3、贴膜熔断:保护膜熔断机构由下往上升起并且将两块高硼硅玻璃之间的保护膜熔断,若干个送出传送辊将粘附有保护膜的高硼硅玻璃送出。

18.进一步的,上述的高硼硅玻璃防爆贴膜装置的工作方法,所述送入传送辊和送出传送辊的传送速度相一致,在贴膜装置运行过程中,送入传送辊始终保持运转,送出传送辊在保护膜熔断后才开始主动运转。

19.与现有技术相比,本发明具有如下的有益效果: 同时对用于高硼硅玻璃防爆贴膜的贴膜装置、保护膜进行了改进,结构设计合理,既提高了贴膜效率,又可以避免气泡的产生,配置的丙烯酸乳液压敏胶黏剂不需要添加过多助剂、耐老化性能好、没有毒性,工作方法简单,操作方便,应用前景广泛。

附图说明

20.图1为本发明所述高硼硅玻璃防爆贴膜装置的用于高硼硅玻璃防爆贴膜的保护膜剖视图;图2为本发明所述高硼硅玻璃防爆贴膜装置的主视图;图3为本发明所述高硼硅玻璃防爆贴膜装置的万向轮的保护膜熔断机构侧视图;图中:贴膜装置1、前传送机架11、贴膜机架12、后传送机架13、送入传送辊14、膜筒15、贴膜辊组16、上贴膜辊161、下贴膜辊162、支撑辊163、气泡去除机构17、热风机171、送出传送辊18、保护膜熔断机构19、固定座191、电热丝192、升降气缸193、定位板194、连接杆195、连接板196、弹簧197、绝缘板198、电极棒199、保护膜2、压敏胶层21、内pet基膜层22、内定型层23、导热层24、外定型层25、外pet基膜层26、高硼硅玻璃a。

具体实施方式

21.下面将结合具体实施例和附图1-3,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。如图1-3所示,以下实施例提供了一种高硼硅玻璃防爆贴膜装置,包括贴膜装置1、保护膜2;所述贴膜装置1包括前传送机架11、贴膜机架12、后传送机架13、送入传送辊14、膜筒15、贴膜辊组16、气泡去除机构17、送出传送辊18、保护膜熔断机构19;所述前传送机架11、贴膜机架12、后传送机架13从前至后依次设置,所述前传送机架11上设置有若干个送入传送辊14用于送入待贴膜高硼硅玻璃,所述前传送机架11上设置有释放保护膜2的膜筒15,所述贴膜机架12上设置有贴膜辊组16,所述贴膜机架12上设置有气泡去除机构17,所述后

传送机架13上设置有若干个送出传送辊18用于送出已贴膜高硼硅玻璃,所述前传送机架11与后传送机架13之间设置有保护膜熔断机构19用于保护膜2的熔断;其中,所述保护膜2由内至外包括压敏胶层21、内pet基膜层22、内定型层23、导热层24、外定型层25、外pet基膜层26;所述压敏胶层21采用丙烯酸乳液压敏胶黏剂,所述内定型层23、外定型层25均采用受热系数为80℃的热熔胶,所述导热层24采用铜丝呈网状分布的结构。

22.所述贴膜辊组16包括上贴膜辊161、下贴膜辊162、支撑辊163,所述上贴膜辊161、下贴膜辊162分别位于高硼硅玻璃的上方、下方,所述上贴膜辊161、下贴膜辊162上下对应设置并且均设置在贴膜机架12上,所述支撑辊163分为两组,2组所述支撑辊163分别设置在下贴膜辊162两侧并且位于高硼硅玻璃的下方用于支撑高硼硅玻璃。

23.其中,所述气泡去除机构17包括2组热风机171,2组所述热风机171分别设置在下贴膜辊162两侧并且位于支撑辊163的下方,所述热风机171固定在贴膜机架12上,所述热风机171的出风口朝向保护膜与高硼硅玻璃。

24.进一步的,所述保护膜熔断机构19包括固定座191、电热丝192、两个同步工作的升降气缸193,所述固定座191固定设置在贴膜机架12上,每个所述升降气缸193竖直设置,所述升降气缸193设置在固定座191上,所述电热丝192设置在两组升降气缸193之间。

25.进一步的,每个所述升降气缸193的活塞杆底端均设置有定位板194,每个所述定位板194的下方设置有竖直设置的连接杆195,所述电热丝192顶部设置有连接板196,所述连接板196和连接杆195之间设置有弹簧197。

26.进一步的,每个所述定位板194均连接有绝缘板198,每个所述绝缘板198上均设置有电极棒199,2个所述电极棒199分别抵靠在电热丝192上。

27.进一步的,所述丙烯酸乳液压敏胶黏剂包括如下质量份数的组分:去离子水、50-55份、丙烯酸丁酯35-40份、丙烯酸异辛酯35-40份、醋酸乙烯3-5份、氨水3-5份、丙烯酸1-3份、乳化剂aeo-9 1-2、丙烯酸酯乙酯0.5-0.1份、过硫酸铵0.1-0.3份、碳酸氢铵0.05-0.1份。

28.实施例1本发明所述的保护膜2,由内至外包括压敏胶层21、内pet基膜层22、内定型层23、导热层24、外定型层25、外pet基膜层26;所述压敏胶层21采用丙烯酸乳液压敏胶黏剂,所述内定型层23、外定型层25均采用受热系数为80℃的热熔胶,所述导热层24采用铜丝呈网状分布的结构。所述丙烯酸乳液压敏胶黏剂包括如下质量份数的组分:去离子水55份、丙烯酸丁酯38份、丙烯酸异辛酯38份、醋酸乙烯4.6份、氨水4.5份、丙烯酸1.8份、乳化剂aeo-9 1.0、丙烯酸酯乙酯0.52份、过硫酸铵0.13份、碳酸氢铵0.051份。

29.丙烯酸乳液压敏胶黏剂的制备过程如下:将80%质量的乳化剂aeo-9、40%质量的过硫酸铵、碳酸氢铵、40%质量的去离子水通过搅拌器高速搅拌30min后得到混合液,将丙烯酸丁酯、丙烯酸异辛酯、醋酸乙烯、丙烯酸、丙烯酸酯乙酯通过搅拌器高速搅拌10min后得到混合共聚单体,将通过恒压滴液装置上述混合共聚单体缓慢滴加至混合液中,控制滴加时间为30min左右,当混合共聚单体滴加完后,加入10%质量的过硫酸铵和10%质量的去离子水,通过搅拌器高速搅拌15min,得到预乳化液;将40%质量的去离子水升温至60℃后,向去离子水中加入剩余20%质量的乳化剂、剩余50%质量的过硫酸铵,继续升温至85℃,加入20%质量

的预乳化液,当出现显著的蓝色现象时,通过恒压滴液装置剩余80%质量的预乳化液缓慢滴加,控制滴加时间为4h左右。继续保温1.5h,然后将温度降低至60℃,加入氨水和剩余10%质量的去离子水,调节ph至7-8,用纱布过滤出料,得到丙烯酸乳液压敏胶黏剂。

30.对上述丙烯酸乳液压敏胶黏剂进行固含量、初粘性、180

°

剥离强度、热重分析测试,上述丙烯酸乳液压敏胶黏剂的固含量为56.2%、初粘性为26

#

、180

°

剥离强度为7.2/25mm,热重分析测试时丙烯酸乳液压敏胶黏剂失重10%时的温度在360℃左右,在这个温度之前tg曲线比较平缓,丙烯酸乳液压敏胶黏剂具有良好的耐温性能。

31.实施例2所述高硼硅玻璃防爆贴膜装置的工作方法,包括如下步骤:1、贴膜:高硼硅玻璃通过前传送机架11的若干个送入传送辊14传送至贴膜辊组16,高硼硅玻璃在送入的过程中,带动贴膜辊组16相对转动,从而使得保护膜2由膜筒15中拉出并且粘附在高硼硅玻璃的下表面上;其中,所述贴膜辊组16的上贴膜辊161、下贴膜辊162的间距通过电液控制系统进行控制;2、气泡去除:当高硼硅玻璃与保护膜2整体贴合完毕后,启动热风机171,通过2组热风机171持续吹向保护膜2表面,2组热风机171吹出的热风设置在85℃,保护膜2的压敏胶层21、内定型层23与外定型层25在导热层24的作用下保持均匀的受热,直至压敏胶层21充分融化与高硼硅玻璃覆盖、内定型层23与外定型层25的热熔胶融化后将导热层24的铜网均匀的覆盖,关闭热风机171;3、贴膜熔断:保护膜熔断机构19由下往上升起并且将两块高硼硅玻璃之间的保护膜2熔断,若干个送出传送辊18将粘附有保护膜2的高硼硅玻璃送出。

32.其中,所述送入传送辊14和送出传送辊18的传送速度相一致,在贴膜装置运行过程中,送入传送辊14始终保持运转,送出传送辊18在保护膜2熔断后才开始主动运转。

33.由上可得,本发明所述的高硼硅玻璃防爆贴膜装置,同时对用于高硼硅玻璃防爆贴膜的贴膜装置、保护膜2进行了改进,结构设计合理,既提高了贴膜效率,又可以避免气泡的产生,特别是所述气泡去除机构17是配合本发明所述的保护膜2设计,可以使保护膜2的丙烯酸乳液压敏胶黏剂、热熔胶在冷却后保持对pet基膜层良好的限位,同时保持其粘合状态与高硼硅玻璃的紧密贴合状态,避免了气泡的产生;配置的丙烯酸乳液压敏胶黏剂不需要添加过多助剂、耐老化性能好、没有毒性,工作方法简单,应用前景广泛。

34.本发明具体工作方法途径很多,以上所述仅是本发明的优选实施方式。应当指出,以上实施例仅用于说明本发明,而并不用于限制本发明的保护范围。对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1