一种超大型船舶总段吊装设计方法与流程

1.本发明属于船舶制造技术领域,具体涉及一种超大型船舶总段吊装设计方法。

背景技术:

2.在船舶建造过程中,需进行总组的分段,在各个相应的分段建造场地制作完成后,经涂装厂房,最终运至600t龙门吊下进行总组,形成完整总段。对于一般的总段,通常采用三点吊装,设计时总段重心位于三个吊点所形成的三角形形心区域内,利用一台600t龙门吊的三钩抬吊。但双车联吊三点以上超静定的承重计算,目前无系统、科学的定解方法,生产设计中往往简单地利用力矩平衡原理计算两台吊车各自承重值,然后再按照三点吊装的计算方案计算各钩的承重。

3.在静力学领域,大于3点的承重计算均属于超静定范畴,超静定吊耳布置、各吊点承重存在多组解,以往的计算方法未充分考虑实际生产过程中双车联吊的状态,未考虑到吊点距总段重心的远近对吊点承重的影响,故在实际吊装过程中存在靠近重心的吊钩承重超设计值的情况,吊装存在安全隐患。如何找出最有利现场施工和保障设备安全的解,同时要求计算方法简单容易掌握是难点。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提出了一种超大型船舶总段吊装设计方法,设计合理,克服了现有技术的不足,具有良好的效果。

5.为了实现上述目的,本发明采用如下技术方案:

6.一种超大型船舶总段吊装设计方法,总段重心两侧分别设置有龙门吊1和龙门吊2,龙门吊1和龙门吊2均设有3个吊钩,每个吊钩连接固定在总段上的多个吊耳,多个吊耳的中心为吊点;

7.龙门吊1的3个吊钩分别对应吊点1、吊点2以及吊点3,3个吊点连线为上窄下宽的等腰三角形;龙门吊2的3个吊钩分别对应吊点4、吊点5以及吊点6,3个吊点连线为上宽下窄的等腰三角形;吊点1、吊点4以及吊点5位于同一条水平线上,吊点2、吊点3以及吊点4位于同一条水平线上;6个吊点形成的两个等腰三角形的底边的中线分别为各自龙门吊的主梁中心线;

8.该设计方法包括以下步骤:

9.步骤1、通过两种不同的方法分别计算两台龙门吊6个吊钩的承重值;其中:

10.第一种方法包括以下步骤:

11.s11、按每台龙门吊主梁中心线到总段重心的距离关系,将总段重量分配到两台龙门吊上;

12.s12、利用三角形力矩平衡原理计算得到两台龙门吊6个吊点的承重值,其中吊点2和吊点3、吊点5和吊点6的承重按均载分配;

13.第二种方法包括以下步骤:

14.s21、按每台龙门吊对应的3个吊点所覆盖的分段或预总组段重心到总段重心的距离关系,将总段重量分配到两台龙门吊上;

15.s22、利用三角形力矩平衡原理计算得到两台龙门吊6个吊钩的承重值,其中吊点2和吊点3、吊点5和吊点6对应的吊钩的承重均按各自与总段的重心偏载分配;

16.步骤2、根据步骤1中的两种方法,每个吊点对应的吊钩得到一大一小两个承重值,各吊钩下吊耳的规格按照大承重值选取;

17.步骤3、根据吊耳规格计算吊耳个数,其中距离总段重心较近的吊点3和吊点5的吊耳规格按照1.2倍受力不均匀系数计算,其余吊点的吊耳规格按1.1倍受力不均匀系数计算。

18.进一步地,步骤s11中,分配到龙门吊1上的重量g1为:

[0019][0020]

分配到龙门吊2上的重量g2为:

[0021][0022]

其中,l1为龙门吊1和龙门吊2的主梁中心线之间的垂直距离;l2为龙门吊1主梁中心线到总段重心的垂直距离;g为总段重量。

[0023]

进一步地,步骤s12中,吊点1对应的吊钩承重g11为:

[0024][0025]

吊点2对应的吊钩承重g12和吊点3对应的吊钩承重g13为:

[0026][0027]

其中,l3为吊点1到吊点2和吊点3之间连线的垂直距离;l4是总段重心到龙门吊1吊梁中心线的垂直交点与吊点1之间的距离。

[0028]

进一步地,步骤s21中,分配到龙门吊1上的重量g1’为:

[0029][0030]

分配到龙门吊2上的重量g2’为:

[0031][0032]

其中,l1’为龙门吊1上和龙门吊2上3个吊点所覆盖的分段或预总组段重心之间的距离;l2’为龙门吊1上3个吊点所覆盖的分段或预总组段重心到总段重心之间的距离;g为总段重量。

[0033]

进一步地,步骤s22中,吊点1对应的吊钩承重g11为:

[0034][0035]

吊点2对应的吊钩承重g12:

[0036][0037]

吊点3对应的吊钩承重g13:

[0038][0039]

吊点1和分段或预总组段重心连线的延长线与吊点2和吊点3的连线有一交点,且交点到吊点2的距离比到吊点3近,则l5’为吊点1到交点的距离;l6’为吊点1到分段或预总组段重心的距离;l7’为吊点2和吊点3之间的距离;l8’为吊点2到交点的距离。

[0040]

进一步地,步骤3中,吊点3和吊点5的吊耳个数为(吊点承重

×

1.2)/吊耳规格,其余吊点的吊耳个数为(吊点承重

×

1.1)/吊耳规格。

[0041]

本发明带来的有益技术效果:

[0042]

一、6点吊装总段吊耳与对应分段吊装吊耳可以相互通用,提高了吊耳的重复使用次数;

[0043]

二、6点吊装增大了吊耳覆盖范围,有效解决了大型总段吊装应力集中问题,同时控制了吊装变形;

[0044]

三、6点吊装吊耳布置同时兼顾分段(总段)纵向总组和单独合拢,实用性强;

[0045]

四、6点吊装设计方法制定了6点吊装简易计算方法,规定了超静定吊装工况双车相邻上小车吊点1.2倍受力不均匀系数,其余吊点1.1倍受力不均匀系数,规范了起重操作要求。计算方法简单易掌握,同时与实际吊装基本吻合。

附图说明

[0046]

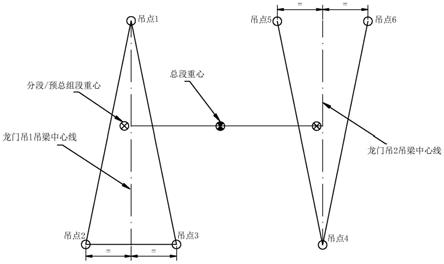

图1为本发明中6吊点对称布置示意图;

[0047]

图2为本发明中按每台龙门吊主梁中心线到总段重心的距离关系,将总段重量分配到两台龙门吊上的示意图;

[0048]

图3为本发明中按第一种方法得到的每台龙门吊的承重分配到三个吊钩上的示意图

[0049]

图4为本发明中按每台龙门吊3个吊点所覆盖的分段预总组重心到总段重心的距离关系,将总段重量分配到两台龙门吊上的示意图;

[0050]

图5为本发明中按第二种方法得到的每台龙门吊的承重分配到三个吊钩上的示意图;

具体实施方式

[0051]

下面结合附图和具体实施例对本发明的具体实施方式做进一步说明:

[0052]

一种超大型船舶总段吊装设计方法,如图1所示,总段重心两侧分别设置有600t龙门吊1和600t龙门吊2,龙门吊1和龙门吊2均设有3个吊钩,每个吊钩连接固定在总段上的多个吊耳,多个吊耳的中心为吊点;

[0053]

龙门吊1的3个吊钩分别对应吊点1、吊点2以及吊点3,3个吊点连线为上窄下宽的等腰三角形;龙门吊2的3个吊钩分别对应吊点4、吊点5以及吊点6,3个吊点连线为上宽下窄的等腰三角形;吊点1、吊点4以及吊点5位于同一条水平线上,吊点2、吊点3以及吊点4位于

同一条水平线上;6个吊点形成的两个等腰三角形的底边的中线分别为各自龙门吊的主梁中心线;

[0054]

该设计方法包括以下步骤:

[0055]

步骤1、通过两种不同的方法分别计算两台龙门吊6个吊点的承重值;其中:

[0056]

第一种方法包括以下步骤:

[0057]

s11、如图2所示,按每台龙门吊主梁中心线到总段重心的距离关系,将总段重量分配到两台龙门吊上;

[0058]

分配到龙门吊1上的重量g1为:

[0059][0060]

分配到龙门吊2上的重量g2为:

[0061][0062]

其中,l1为龙门吊1和龙门吊2的主梁中心线之间的垂直距离;l2为龙门吊1主梁中心线到总段重心的垂直距离;g为总段重量。

[0063]

s12、如图3所示,利用三角形力矩平衡原理计算得到两台龙门吊6个吊点的承重值,其中吊点2和吊点3、吊点5和吊点6的承重均按均载分配;

[0064]

吊点1对应的吊钩承重g11为:

[0065][0066]

吊点2对应的吊钩承重g12和吊点3对应的吊钩承重g13为:

[0067][0068]

其中,l3为吊点1到吊点2和吊点3之间连线的垂直距离;l4是总段重心到龙门吊1吊梁中心线的垂直交点与吊点1之间的距离。

[0069]

龙门吊2的吊点4、吊点5以及吊点6的计算方法与龙门吊1相同。

[0070]

第二种方法包括以下步骤:

[0071]

s21、如图4所示,按每台龙门吊对应的3个吊点所覆盖的分段或预总组段重心到总段重心的距离关系,将总段重量分配到两台龙门吊上;

[0072]

分配到龙门吊1上的重量g1’为:

[0073][0074]

分配到龙门吊2上的重量g2’为:

[0075][0076]

其中,l1’为龙门吊1上和龙门吊2上3个吊点所覆盖的分段或预总组段重心之间的距离;l2’为龙门吊1上3个吊点所覆盖的分段或预总组段重心到总段重心之间的距离;g为总段重量。

[0077]

s22、利用三角形力矩平衡原理计算得到两台龙门吊6个吊钩的承重值,其中吊点2

和吊点3、吊点5和吊点6对应的吊钩的承重均按各自与总段的重心偏载分配;

[0078]

吊点1对应的吊钩承重g11为:

[0079][0080]

吊点2对应的吊钩承重g12:

[0081][0082]

吊点3对应的吊钩承重g13:

[0083][0084]

如图5所示,由于被吊物的重心不能绝对保证与龙门吊中心对正,吊装设计中要求各吊钩与垂直面夹角小于3

°

,将某一吊装姿态下的分段或预总组段重心投影到水平投影面上,吊点1与分段或预总组段重心连线的延长线与吊点2和吊点3的连线有一交点,交点到吊点2的距离比吊点3近,l5’为吊点1到交点的距离;l6’为吊点1到分段或预总组段重心的距离;l7’为吊点2和吊点3之间的距离;l8’为吊点2到交点的距离。

[0085]

龙门吊2的吊点4、吊点5以及吊点6的计算方法与龙门吊1相同。

[0086]

步骤2、根据步骤1中的两种方法,每个吊点对应的吊钩得到一大一小两个承重值,各吊钩下吊耳的规格按照大承重值选取;

[0087]

步骤3、根据吊耳规格计算吊耳个数,考虑到各吊点距总段重心的距离关系与吊点实际承重的影响,距重心近的两组吊点,即吊点3和吊点5的吊耳规格按照1.2倍受力不均匀系数计算,其余吊点的吊耳规格按1.1倍受力不均匀系数计算。

[0088]

吊点3和吊点5的吊耳个数为(吊点承重

×

1.2)/吊耳规格,其余吊点的吊耳个数为(吊点承重

×

1.1)/吊耳规格。

[0089]

另外,吊装方案吊点承重文字标注按方法二中承重值进行标注。同时应在图纸中进行文字说明“双车联吊过程中,应该按照工艺中标定承重进行调载。

[0090]

在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0091]

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1