一种料桶板结物料自动松料装置及方法与流程

1.本发明属于放射性原料自动投料技术领域,具体涉及一种料桶板结物料自动松料装置及方法。

背景技术:

2.铀化学浓缩物的投料溶解采用人工手动方式,操作劳动强度大、工作效率低、并存在职业健康隐患。落后的操作方式和低效率的设备不适应现代工业企业的发展要求,已成为影响员工职业健康,企业生产效率及生产成本的关键因素。

3.目前天然铀专业原料包括国产铀化学浓缩物和进口料。进口料由于物料均匀性好、含水量低,容器规程统一,目前已经对进口料的溶解投料作业实现了自动化操作。

4.国产铀化学浓缩物因物料物理性状多样,以及专用料桶规格不一等原因,仍一直沿用人工操作方式,料桶搬运及投料倒桶依靠人力和电动单梁起重机,在对块状、膏状等物料进行处理时,则需要使用撬棍、铲锹等工具。人工投料方式的一些不足,不能满足现代企业自动化要求。

5.针对上述现有技术存在的问题,亟需设计一种改进的料桶板结物料自动松料装置和方法。

技术实现要素:

6.本发明的目的是提供一种料桶板结物料自动松料装置,旨在实现国产铀化学浓缩物投料料桶松动操作的自动化,降低操作难度和人员劳动强度,提高生产效率,实现人机操作的远程控制,避免人员与物料的直接接触,保障作业安全和员工身心健康。

7.本发明的技术方案如下:

8.一种料桶板结物料自动松料装置,包括定心机构、进给夹紧机构、液压升降机构和板结物料松动机构;板结物料料桶通过定心机构实现自动对心。

9.定心机构、进给夹紧机构、液压升降机构和板结物料松动机构的底部为矩形钢底座。

10.所述进给夹紧机构包括推拉电动推杆;所述板结物料松动机构包括松料桨;所述定心机构包括v型块、防动电磁铁、两个导向轮、万向滚珠架、倒锥形平台;万向滚珠架设置在矩形钢底座中间上方;倒锥形平台可移动放置在万向滚珠架的上方,倒锥形平台的上表面设置有防动电磁铁;两个导向轮对称设置在推拉电动推杆的前后两侧;v型块设置在推拉电动推杆的最右端;松料桨设置在万向滚珠架的右侧上方;板结物料料桶沿导向轮下降至倒锥形平台上,并通过防动电磁铁与倒锥形平台固定连接;推拉电动推杆水平横向设置在板结物料料桶的左侧,并推动板结物料料桶向右侧移动;v型块与板结物料料桶的外壁两侧接触并夹紧;板结物料料桶在两个导向轮的作用下,逐渐往松料桨中心移动,从而实现料桶的自动定心。

11.两个导向轮的下部分别固定连接有一个支柱,支柱与万向滚珠架固定连接。

12.进一步地,所述定心机构还设置有电动推杆,电动推杆设置在倒锥形平台的下方并与防动电磁铁连接,电动推杆伸出防动电磁铁。

13.所述进给夹紧机构包括电磁铁、弹簧、可调角度v型块。电磁铁、弹簧设置在支撑柱上,所述支撑柱与万向滚珠架固定连接。可调角度v型块设置在油缸立柱的左侧外壁上。可调角度v型块的开合角度能够调节。

14.在板结物料料桶沿导向轮下降至倒锥形平台上的过程中,电磁铁吸附倒锥形平台,防止其溜走。弹簧起到倒锥形平台和电磁铁之间的缓冲接触作用。当板结物料料桶向右移动时,电磁铁松开倒锥形平台。

15.液压升降机构包括电源、油缸立柱、液压泵站、导向杆,液压泵站包括进油口与出油口,液压泵站连接有电源。液压泵站设置在矩形钢底座的最右侧上方,油缸立柱设置在液压泵站的左侧,油缸立柱的一侧设置有导向杆,用于防止油缸立柱转动。油缸立柱中液面的上升和下降控制松料桨的下降和上升。

16.板结物料松动机构包括电机、主动链轮、链条、从动链轮。从动链轮与松料桨同轴设置,并通过轴联接。电机与主动链轮联接,链条连接主动链轮和从动链轮。

17.导向轮的尺寸为φ200。液压泵站为2.2k。

18.矩形钢底座、万向滚珠架均采用316l不锈钢材质。

19.本发明还提供了一种使用上述料桶板结物料自动松料装置的自动松料方法,包括以下步骤:

20.1)根据不同料桶的直径,预先调节可调角度v型块8的开合角度大小;

21.2)吊装板结物料料桶:通过桁车吊装板结物料料桶至万向滚珠架上的倒锥形平台上方;

22.3)自动定心:定心是为了使板结物料料桶的中心与松料桨延长线重合。桁车将板结物料料桶沿着导向轮缓慢下放,由于倒锥形平台放置在万向滚珠架上,是可移动的,板结物料料桶下降的过程中,倒锥形平台与板结物料料桶实现自动对心;板结物料料桶完全下放后,电动推杆伸出防动电磁铁,吸附板结物料料桶底部,使倒锥形平台与板结物料料桶成为一个整体。启动推拉电动推杆,电磁铁与倒锥形平台接触;推拉电动推杆向右侧推动板结物料料桶,电磁铁被压缩并松开;在v型块的作用下,板结物料料桶往可调角度v型块中心移动,直至可调角度v型块与板结物料料桶完全夹紧;从而实现料桶的自动定心;

23.4)松料,防止料桶内板结物料松动时料桶移动或转动:控制液压泵站,使油缸立柱的液面移动,料桨的钻头下降至板结物料料桶上方;开启电机,电机转动带动主动链轮将扭矩通过链条传给从动链轮,从而使松料桨的钻头开始转动,再控制油缸立柱的液面移动,使转动的松料桨下降;

24.5)收回:松料完成后,电机反转,控制油缸立柱向上移动,退出;推拉电动推杆向前,同时电磁铁通电吸附倒锥形平台,推拉电动推杆往后拉,倒锥形平台与板结物料料桶一同被拉回至初始位置。

25.本发明的有益效果在于:

26.本装置成功解决因国产化学浓缩物原料桶规格不一,物料成块状、板结难将原料投干净而只能采用人力操作等问题。通过技术手动将松料过程分为自动定心、夹紧、自动松料、收回等固化操作,实现对料桶松料自动化,提高生产效率。

27.该装置解决国产铀化学浓缩物投料过程中物料难投、物料板结、投料不干净、投料危险等诸多难题,提高了国产铀化学浓缩物在投料领域中自动化装备的整体水平。对块状、膏状等物料进行处理时,实现从需要使用撬棍、铲锹等工具依靠人力到实现自动化操作,即能满足现代企业自动化要求,又具有明显的经济效益。

附图说明

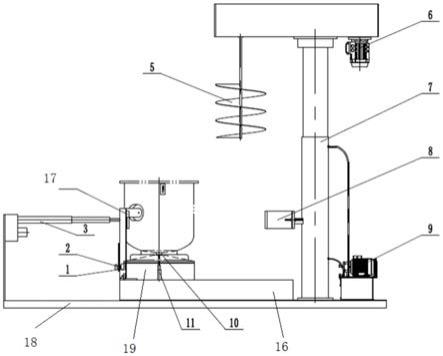

28.图1为料桶板结物料自动松料装置正面结构示意图;

29.图2为料桶板结物料自动松料装置侧视图;

30.图3为料桶板结物料自动松料装置俯视图。

31.图中:1、电磁铁;2、弹簧;3、推拉电动推杆;4、v型块;5、松料桨; 6、电机;7、油缸立柱;8、可调角度v型块;9、液压泵站;10、防动电磁铁; 11、电动推杆;12导向杆;13、从动链轮;14、链条;15、主动链轮;16、万向滚珠架;17、导向轮;18、矩形钢底座;19倒锥形平台。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.如图1-3所述,本发明提供了一种料桶板结物料自动松料装置,包括定心机构、进给夹紧机构、液压升降机构和板结物料松动机构;板结物料料桶通过定心机构实现自动对心。

34.定心机构、进给夹紧机构、液压升降机构和板结物料松动机构的底部为矩形钢底座18。

35.所述进给夹紧机构包括推拉电动推杆3;所述板结物料松动机构包括松料桨 5;所述定心机构包括v型块4、防动电磁铁10、两个导向轮17、万向滚珠架 16、倒锥形平台19;万向滚珠架16设置在矩形钢底座18中间上方;倒锥形平台19可移动放置在万向滚珠架16的上方,倒锥形平台19的上表面设置有防动电磁铁10;两个导向轮17对称设置在推拉电动推杆3的前后两侧;v型块4设置在推拉电动推杆3的最右端;松料桨5设置在万向滚珠架16的右侧上方;板结物料料桶沿导向轮17下降至倒锥形平台19上,并通过防动电磁铁10与倒锥形平台19固定连接;推拉电动推杆3水平横向设置在板结物料料桶的左侧,并推动板结物料料桶向右侧移动;v型块4与板结物料料桶的外壁两侧接触并夹紧;板结物料料桶在两个导向轮17的作用下,逐渐往松料桨5中心移动,从而实现料桶的自动定心。

36.两个导向轮17的下部分别固定连接有一个支柱,支柱与万向滚珠架16固定连接。

37.进一步地,所述定心机构还设置有电动推杆11,电动推杆11设置在倒锥形平台19的下方并与防动电磁铁10连接,电动推杆11伸出防动电磁铁10。

38.所述进给夹紧机构包括电磁铁1、弹簧2、可调角度v型块8。电磁铁1、弹簧2设置在支撑柱上,所述支撑柱与万向滚珠架16固定连接。可调角度v型块8设置在油缸立柱7的左侧外壁上。可调角度v型块8的开合角度能够调节。

39.在板结物料料桶沿导向轮17下降至倒锥形平台19上的过程中,电磁铁1 吸附倒锥

形平台19,防止其溜走。弹簧2起到倒锥形平台19和电磁铁1之间的缓冲接触作用。当板结物料料桶向右移动时,电磁铁1松开倒锥形平台19。

40.液压升降机构包括电源、油缸立柱7、液压泵站9、导向杆12,液压泵站9 包括进油口与出油口,液压泵站9连接有电源。液压泵站9设置在矩形钢底座 18的最右侧上方,油缸立柱7设置在液压泵站9的左侧,油缸立柱7的一侧设置有导向杆12,用于防止油缸立柱7转动。油缸立柱7中液面的上升和下降控制松料桨5的下降和上升。

41.板结物料松动机构包括电机6、主动链轮15、链条14、从动链轮13。从动链轮13与松料桨5同轴设置,并通过轴联接。电机6与主动链轮15联接,链条14连接主动链轮15和从动链轮13。

42.导向轮17的尺寸为φ200。液压泵站9为2.2k。

43.矩形钢底座18、万向滚珠架16均采用316l不锈钢材质。

44.本发明还提供了一种使用上述料桶板结物料自动松料装置的自动松料方法,包括以下步骤:

45.1)根据不同料桶的直径,预先调节可调角度v型块8的开合角度大小;

46.2)吊装板结物料料桶:通过桁车吊装板结物料料桶至万向滚珠架16上的倒锥形平台19上方;

47.3)自动定心:定心是为了使板结物料料桶的中心与松料桨延长线重合。桁车将板结物料料桶沿着导向轮17缓慢下放,由于倒锥形平台19放置在万向滚珠架16上,是可移动的,板结物料料桶下降的过程中,倒锥形平台19与板结物料料桶实现自动对心;板结物料料桶完全下放后,电动推杆11伸出防动电磁铁10,吸附板结物料料桶底部,使倒锥形平台19与板结物料料桶成为一个整体。启动推拉电动推杆3,电磁铁1与倒锥形平台19接触;推拉电动推杆3向右侧推动板结物料料桶,电磁铁1被压缩并松开;在v型块4的作用下,板结物料料桶往可调角度v型块8中心移动,直至可调角度v型块8与板结物料料桶完全夹紧;从而实现料桶的自动定心;

48.4)松料,防止料桶内板结物料松动时料桶移动或转动:控制液压泵站9,使油缸立柱7的液面移动,料桨5的钻头下降至板结物料料桶上方;开启电机6,电机6转动带动主动链轮15将扭矩通过链条14传给从动链轮13,从而使松料桨5的钻头开始转动,再控制油缸立柱7的液面移动,使转动的松料桨5下降;

49.5)收回:松料完成后,电机6反转,控制油缸立柱7向上移动,退出;推拉电动推杆3向前,同时电磁铁1通电吸附倒锥形平台19,推拉电动推杆3往后拉,倒锥形平台19与板结物料料桶一同被拉回至初始位置。

50.本发明的有益效果在于:

51.本装置成功解决因国产化学浓缩物原料桶规格不一,物料成块状、板结难将原料投干净而只能采用人力操作等问题。通过技术手动将松料过程分为自动定心、夹紧、自动松料、收回等固化操作,实现对料桶松料自动化,提高生产效率。

52.该装置解决国产铀化学浓缩物投料过程中物料难投、物料板结、投料不干净、投料危险等诸多难题,提高了国产铀化学浓缩物在投料领域中自动化装备的整体水平。对块状、膏状等物料进行处理时,实现从需要使用撬棍、铲锹等工具依靠人力到实现自动化操作,即能满足现代企业自动化要求,又具有明显的经济效益。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1