一种多功能吊牌自动点数打包机的制作方法

1.本发明涉及自动化设备技术领域,尤其是涉及一种多功能吊牌自动点数打包机。

背景技术:

2.吊牌是一张记载有商品重要信息的吊牌,其应用很广泛。吊牌在生产和加工之后,往往需要质量检测和计数打包,将设定数量的吊牌打包在一起,现有技术中,一般是人工在打包的同时对吊牌是否合格进行人工检测,这样不仅效率较低,而且成本较高,劳动强度较高;同时由于吊牌在计数过程中,往往都是紧贴在一起的,会存在漏检和漏数的情况;所以会造成每一包吊牌的数量不精确和检测不准的问题。

技术实现要素:

3.本发明的目的在于克服现有技术中的上述缺陷,提供一种多功能吊牌自动点数打包机,可以自动化处理成批的吊牌检测问题,还能对合格的吊牌进行计数、收集和整理好打包出料,可以解决吊牌运输时多张叠在一起的问题,还能解决吊牌尾数打包出料的问题。

4.为实现上述目的,本发明提供了一种多功能吊牌自动点数打包机,包括机架,还包括装设在机架一侧用于输送吊牌的运输装置、装设在所述运输装置一侧的上料装置、装设在所述运输装置另一侧的导送装置,所述运输装置和上料装置之间装设有用于防止多张吊牌重叠在一起的防双张装置,所述运输装置上方装设有品质检测装置;所述导送装置下方装设有下料装置,所述下料装置一侧装设有夹持装置,所述夹持装置一侧装设有束带装置,所述束带装置一侧装设有打包收料装置。

5.作为优选的,所述防双张装置装设在上料装置和运输装置上方;所述防双张装置包括用于真空吸附吊牌的第一真空传送带和装设在第一真空传送带下方的第一收集盒;利用第一真空传送带能有效吸附单张吊牌,防止吊牌重叠一起,多余吊牌因重力掉落第一收集盒。

6.作为优选的,所述导送装置装设在运输装置上方;所述导送装置包括导送台和装设在导送台上并用于真空吸附吊牌的第二真空传送带,所述第二真空传送带用于真空吸附吊牌;所述导送台上沿第二真空传送带运动方向依次装设有不良导送机构、第一导送机构、第二导送机构和第三导送机构;利用第二真空传送带,有效吸附吊牌到导送台底部运动,并根据下料装置不同的收集需要,不良导送机构、第一导送机构、第二导送机构和第三导送机构可分别执行动作,将吊牌导送到下料装置。

7.作为优选的,所述下料装置上沿第二真空传送带运动方向依次装设有不良回收机构、用于吊牌预存和吊牌尾数收集的第一下料机构和用于吊牌收集的第二下料机构,所述不良回收机构装设在不良导送机构一侧,所述第一下料机构装设在第一导送机构一侧,所述第二下料机构装设在第二导送机构一侧;利用不良回收机构和不良导送机构配合设置,可用于对不良吊牌的集中收集;利用第一下料机构和第一导送机构配合设置,可用于先预存一定数量的吊牌和最后吊牌尾数收集,将预存吊牌和收集的吊牌尾数叠加一起;

8.利用第二下料机构和第二导送机构配合设置,可用于吊牌收集。

9.作为优选的,所述下料装置上沿第二真空传送带运动方向装设有用于吊牌收集的第三下料机构,所述第三下料机构装设在第二下料机构一侧,所述第三下料机构装设在第三导送机构一侧,所述第二下料机构和第三下料机构交替完成收集吊牌功能;利用第三下料机构和第三导送机构配合设置,可以与第二下料机构和第二导送机构配合设置,第三下料机构和第二下料机构,对于合格吊牌,在吊牌预存之后,搭配用于交替完成收集吊牌功能;并且最后一组吊牌剩余尾数落入第二下料机构或第三下料机构时,第二下料机构或第三下料机构还可判断吊牌收集数是否满足用户设置尾数,若满足设置尾数,正常打包收料,第一下料机构预存吊牌被正常夹持并打包收料;若不满足用户设置尾数,第二下料机构或第三下料机构的吊牌尾数收集被夹持装置夹持夹持到第一下料机构,第一下料机构将预存吊牌和吊牌尾数叠加后,正常打包收料。

10.作为优选的,所述不良导送机构、第一导送机构、第二导送机构和第三导送机构各设有装设在导送台上的滑动架,所述滑动架上设有与滑动架滑动连接的导送组件,所述导送组件包括导送气缸,所述导送气缸装设有用于把吊牌导送到下料装置的导送块,所述导送块中部装设有用于第二真空传送带穿过的开口槽,所述导送块贯穿在导送台上。利用滑动架可以调节导送块的导送位置,以更精准将吊牌导送到下料装置上;利用导送气缸驱动导送块低过第二真空传送带的底部,可以将吸附在第二真空传送带底部的吊牌与第二真空传送带分离,掉落到下料装置。

11.作为优选的,所述上料装置包括上料台,所述上料台上装设有进料带,所述进料带一侧装设有上料限位机构,利用上料限位机构可以放入成批需要打印的吊牌,具有自动化上料的优点。

12.作为优选的,所述打包收料装置包括打包收料带,所述打包收料带一端设有打包收料架,所述打包收料架上装设有用于夹持吊牌的夹取移动机构;利用夹取移动机构,可以自动对束带装置上打包的吊牌夹取并移动到收料带,自动出料。

13.与现有技术相比,本发明的有益效果在于:

14.1、本发明设置有防双张装置可以将重叠在一起的吊牌进行分离,能够有效防止多张吊牌重叠在一起;从而将每一张吊牌进行单独的输送,有利于之后的品质检测装置对单张吊牌进行检测,提高检测的正确率,能有效提高检测的质量;同时所述品质检测装置可以有效检测出吊牌是否为不良品,快速实现自动化检测问题。

15.2、本发明设有导送装置,所述导送装置可以将运输装置运送过来的吊牌导送到下料装置上,并且所述导送装置配合下料装置使用,所述下料装置可以完成对不良吊牌和收集功能;对于合格吊牌,还可以完成吊牌交替收集功能和最后一组吊牌尾数收集功能,以解决吊牌检测后的自动化收集问题。

16.3、本发明的夹持装置可以自动实现从下料装置中快速移料到束带装置的功能,利用束带装置,可以实现自动打包的功能;利用收料装置,可以实现打包自动出料的功能。

17.4、本发明提供的一种多功能吊牌自动点数打包机,可以自动化处理成批的吊牌检测问题,能对不良吊牌进行剔除收集,还能可以对合格的吊牌进行计数、收集和整理好打包出料,还能进行吊牌尾数打包出料,具有自动化上下料、自动收集、自动化计数打包、自动吊牌尾数打包、提高生产效率和提高计数数据精准度等优点。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

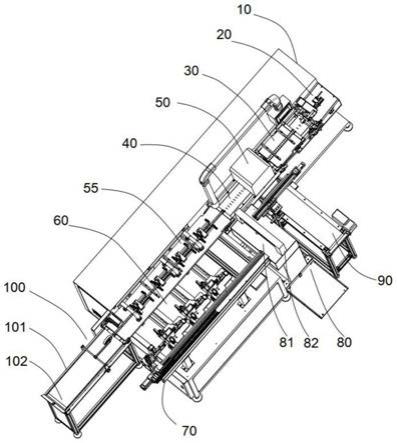

19.图1是本发明提供的一种多功能吊牌自动点数打包机的结构示意图;

20.图2是本发明提供的上料装置的结构示意图;

21.图3是本发明提供的上料限位机构的结构示意图;

22.图4是图3中字母a所指向的第三限位组件的结构示视图;

23.图5是本发明提供的防双张装置、品质检测装置和运输装置的结构示意图;

24.图6是本发明提供的导送台的结构示意图;

25.图7是本发明提供的导送组件的结构示意图;

26.图8是本发明提供的装设在下料架上的不良回收机构、第一下料机构、第二下料机构和第三下料机构的结构示意图;

27.图9是本发明提供的第一收料框的结构示意图;

28.图10是本发明提供的第一收料框的俯视示意图;

29.图11是本发明提供的第二收料框的结构示意图;

30.图12是本发明提供的第二收料框的俯视示意图;

31.图13是本发明提供的第三收料框的结构示意图;

32.图14是本发明提供的第三收料框的俯视示意图;

33.图15是本发明提供的夹持装置结构断裂视图的示意图;

34.图16是本发明提供的旋转驱动气缸的结构示意图;

35.图17是本发明提供的打包收料装置的结构示意图。

具体实施方式

36.下面将结合本发明本实施方式中的附图,对本发明本实施方式中的技术方案进行清楚、完整地描述,显然,所描述的本实施方式是本发明的一种实施方式,而不是全部的本实施方式。基于本发明中的本实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他本实施方式,都属于本发明保护的范围。

37.实施例1:

38.请参阅图1至图17,本实施例提供了一种多功能吊牌自动点数打包机,包括机架10,还包括装设在机架10一侧的运输装置40,装设在运输装置40一侧的导送装置55,装设在运输装置40一侧的上料装置20;同时,运输装置40和上料装置20之间还装设有防双张装置30。运输装置40包括运输台41和装设在运输台41上的运输带42,运输带42上方装设有品质检测装置50。上料装置20用于放置成批待检测的吊牌,接着,吊牌被运输到防双张装置30上,防双张装置30用于防止多张吊牌重叠在一起,接着,单张吊牌被运输到运输装置40,接着,吊牌被运输带42运输到品质检测装置50下方进行检测,检测后运输带42把吊牌运输到导送装置55上。

39.上述导送装置55用于导送吊牌到下料装置60上,下料装置60一侧设有夹持装置

70,夹持装置70一侧装设有束带装置80,束带装置80另一侧装设有打包收料装置90。夹持装置70将下料装置60收集的合格吊牌进行夹持操作,并移送到束带装置80上,束带装置80将收集的吊牌进行捆扎打包后,打包收料装置90取出打包好的吊牌并自动出料。

40.请参阅图2至图4,上述上料装置20包括上料台21,上料台21一侧设为平面,该平面上装设有进料带22,另一侧为斜面设置,可以方便吊牌出料,该斜面上装设有上料限位机构23;上料限位机构23下方装设有上料带24,进料带22的一端与上料带24的一端对齐。上料限位机构23包括前面板25和对称设置的两侧面板26,前面板25装设在上料带24的中部,两侧面板26分别装设在上料带24的两侧,前面板25和两侧面板26之间形成的限位区域用于放置吊牌。

41.在其中一个实施例中,上料限位机构23还装设有用于调节吊牌宽度的第一限位组件27,第一限位组件27包括第一调节丝杆271和装设在第一调节丝杆271一端的手轮272,两侧面板26装设在第一调节丝杆271上,通过摇动手轮272,可调节第一调节丝杆271上的两侧面板26之间的距离。前面板25上装设有用于调节吊牌厚度的第二限位组件28,第二限位组件28包括第二调节丝杆281和装设在第二调节丝杆281一端的调节旋钮282,第二调节丝杆281相连接有卡块283,通过调节旋钮282,可调节第二调节丝杆281上的卡块283与上料带24之间的距离。

42.在其中一个实施例中,上料限位机构23还装设有位于前面板25一侧的第三限位组件29,第三限位组件29与前面板25共同作用,用于吊牌的定位。第三限位组件29包括定位块292和装设在定位块292上的调节手轮291,调节手轮291装设在上料带24一侧,调节手轮291于上料台21的斜面下方相连接有凸块293。第三限位组件29通过凸块293可以在斜面上前后滑动,用于调整吊牌长度的定位;第三限位组件29通过调节手轮291可以在斜面上锁紧。

43.请参阅图5,接着,上料带24将放置在上料限位机构23的吊牌运到进料带22,进料带22将吊牌运到防双张装置30。防双张装置30包括防双张台31和装设在防双张台31上的第一真空传送带32。第一真空传送带32一端装设在进料带22一端的上方,另一端装设在运输带42一端的上方。第一真空传送带32的传动方向与进料带22的传动方向相反,第一真空传送带32用于真空吸附吊牌,吊牌离开进料带22后,吊牌进入防双张台31底部,并依靠一定速度继续前行,接着,吊牌被真空吸附在第一真空传送带32上,并沿着第一真空传送带32运动方向运动。此时,若有几张吊牌叠在一起时,最上方吊牌被吸附继续前行,多余吊牌受重力下落。所述第一真空传送带32下方装设有第一收集盒33,多余吊牌会下落到第一收集盒33上。

44.接着,第一真空传送带32将吊牌运到运输带42上。运输带42上方装设有品质检测装置50,品质检测装置50上安装有感应器,当感应器感应到吊牌通过,品质检测装置50开始工作,对吊牌正面进行ccd检测,检测后会把检测信号传递到导送装置55。此时,吊牌被运输带42运送到导送装置55一端。

45.请参阅图6至图7,导送装置55包括导送台550和装设在导送台550上的第二真空传送带551,第二真空传送带551的一端装设在运输带42一端的上方,第二真空传送带551的传动方向与运输带42的传动方向相反,第二真空传送带551用于真空吸附吊牌,吊牌离开运输带42后,吊牌进入导送台550底部,并依靠一定速度继续前行,接着,吊牌被真空吸附在第二真空传送带551上,并沿第二真空传送带551运动方向运动。导送台550上沿第二真空传送带

551运动方向依次装设有不良导送机构56、第一导送机构57、第二导送机构58和第三导送机构59。

46.不良导送机构56、第一导送机构57、第二导送机构58和第三导送机构59各设有装设在导送台550上的滑动架552,滑动架552上设有与滑动架552滑动连接的导送组件553,滑动架552可以调整导送组件553的位置,以更精准将吊牌导送到下料装置60上。导送组件553包括导送气缸554,导送气缸554装设有导送块555,导送块555中部设有用于第二真空传送带551通过的开口槽556,导送块555贯穿在导送台550上,导送块555上还设有圆弧部557,圆弧部557防止工作时损坏吊牌。导送组件553的工作原理是:导送台550底部运输有吊牌,当不良导送机构56、第一导送机构57、第二导送机构58和第三导送机构59不处于工作状态时,各设有的圆弧部557设置在导送台550的底部上方,此时不阻碍吊牌运动状态;当处于工作状态时,各设有导送气缸554驱动设在导送块555上的圆弧部557低于导送台550的底部。此时,导送块555的圆弧部557改变第二真空传送带551运输吊牌的运动状态,使吊牌与第二真空传送带551分离,吊牌下落至下料装置60。

47.请参阅图8,下料装置60位于导送台550的下方装设有下料机架600,下料机架600上沿第二真空传送带551运动方向依次装设有不良回收机构620、第一下料机构621、第二下料机构622和第三下料机构623:

48.不良回收机构620与不良导送机构56匹配设置,不良导送机构56用于将第二真空传送带551运输的不良吊牌导送到不良回收机构620;

49.第一下料机构621与第一导送机构57匹配设置,第一导送机构57用于将第二真空传送带551运输的合格吊牌导送到第一下料机构621,同时第一下料机构621可用于先预存吊牌和最后吊牌尾数收集;

50.第二下料机构622与第二导送机构58匹配设置,第三下料机构623与第三导送机构59匹配设置,第二导送机构58用于将第二真空传送带551运输的合格吊牌导送到第二下料机构622,第三导送机构59用于将第二真空传送带551运输的合格吊牌导送到第三下料机构623,在吊牌预存之后,第二下料机构622和第三下料机构623交替共同完成吊牌收集,并且第二下料机构622在吊牌收集过程中利用第二计数部件6224对收集的吊牌进行尾数判定,若第二下料机构622收集吊牌达不到尾数设置数量会出现尾料不足提示,此时夹持装置70夹持第二收料框650的吊牌尾数移送到第一下料机构621的第一收料框630上;同理第三下料机构623在吊牌收集过程中利用第三计数部件6234进行尾数判定,若第三下料机构623收集吊牌达不到尾数设置数量会出现尾料不足提示,此时夹持装置70夹持第三收料框670的吊牌尾数移送到第一下料机构621的第一收料框630上。

51.若品质检测装置50的检测信号为不良时,不良导送机构56工作,第二真空传送带551上的吊牌被导送到不良回收机构620。

52.上述不良回收机构620装设在下料机架600一侧,不良回收机构620包括装设在下料机架600一侧的不良收料机架6201,不良收料机架6201上装设有不良收料带6202。不良收料带6202一端装设有若干个挡板6203,作用是避免不良导送机构56导送过来的吊牌飞出不良收料带6202,从而影响对吊牌的收集,另一端装设有第二收集盒6204,第二收集盒6204用于收集不良收料带6202运输过来的不良吊牌。

53.若品质检测装置50的检测信号为合格时,不良导送机构56处于不工作状态,此时,

合格的吊牌在第一导送机构57或第二导送机构58或第三导送机构59作用下,导送到所匹配的第一下料机构621或第二下料机构622或第三下料机构623。

54.上述第一下料机构621装设在不良回收机构620一侧,第一下料机构621包括固定装设在下料机架600一侧的第一下料板6211,第一下料板6211一侧装设有第一移送气缸6212,第一移送气缸6212一侧装设有第一支撑架6213,第一移送气缸6212驱动第一支撑架6213横向往复移动,第一支撑架6213上装设有第一收料框630,第一收料框630上装设有第一计数部件6214。第一收料框630用来收集第一导送机构57导送过来的吊牌,第一计数部件6214用于对第一收料框630收集的吊牌进行预存计数,第一移送气缸6212一侧为第一导送机构57,另一侧为夹持装置70,第一移送气缸6212带动第一收料框630在这两侧之间来回运作,从而方便夹持装置70对第一收料框630内的吊牌进行夹持操作。

55.在其中一个实施例中,第一计数部件6214可设为感应光纤。

56.上述第二下料机构622装设在第一下料机构621一侧,第二下料机构622包括固定装设在下料机架600一侧的第二下料板6221,第二下料板6221一侧装设有第二移送气缸6222,第二移送气缸6222一侧装设有第二支撑架6223,第二移送气缸6222驱动第二支撑架6223横向往复移动,第二支撑架6223上装设有第二收料框650,第二收料框650上装设有第二计数部件6224。第二收料框650用来收集第二导送机构58的导送块555导送过来的吊牌,第二计数部件6224用于对第二收料框650收集的吊牌进行收集计数和对收集的吊牌进行尾数判定,第二移送气缸6222一侧为第二导送机构58,另一侧为夹持装置70,第二移送气缸6222带动第二收料框650在这两侧之间来回运作,从而方便夹持装置70对第二收料框650内的吊牌进行夹持操作。

57.在其中一个实施例中,第二计数部件6224可设为感应光纤。

58.上述第三下料机构623装设在第二下料机构622一侧,第三下料机构623包括固定装设在下料机架600一侧的第三下料板6231,第三下料板6231一侧装设有第三移送气缸6232,第三移送气缸6232一侧装设有第三支撑架6233,第三移送气缸6232驱动第三支撑架6233横向往复移动,第三支撑架6233上装设有第三收料框670,第三收料框670上装设有第三计数部件6234。第三收料框670用来收集第三导送机构59的导送块555导送过来的吊牌,第三计数部件6234用于对第三收料框670收集的吊牌进行收集计数和对收集的吊牌进行尾数判定,第三移送气缸6232一侧为第三导送机构59,另一侧为夹持装置70,第三移送气缸6232带动第三收料框670在这两侧之间来回运作,从而方便夹持装置70对第三收料框670内的吊牌进行夹持操作。

59.在其中一个实施例中,第三计数部件6234可设为感应光纤。

60.请参阅图9至图10,上述的第一收料框630装设有用于放置吊牌的第一托板631,第一托板631两侧设有平行设置的第一侧板632、第二侧板633,第一托板631后部设有第一推板634,第一托板631前部一侧设有第一固定挡板635,前部另一侧设有第一活动挡板636,第一托板631设有方便夹持装置70夹持吊牌的第一u型槽6311。第一侧板632、第二侧板633、第一推板634、第一固定挡板635和第一活动挡板636形成的区域为吊牌收集的区域。第一计数部件6214装设在第一侧板632上。

61.在其中一个实施例中,第一侧板632一侧与第一推送气缸6321传动连接,第二侧板633一侧与第二推送气缸6331传动连接,第一推送气缸6321将第一侧板632靠近第一托板

631,第二推送气缸6331将第二侧板633靠近第一托板631,作用是将收集的吊牌两侧整理并对齐;第一推板634一侧与第一推进气缸6341传动连接,作用是跟第一固定挡板635、第一活动挡板636共同将收集的吊牌前后部整理并对齐。

62.在其中一个实施例中,第一活动挡板636一侧传动连接有第一开合气缸6361,当第一收料框630收集吊牌时,第一开合气缸6361驱动第一活动挡板636到达第一固定挡板635,使第一托板631的前部完全闭合,使吊牌完全下落至第一收料框630内;当夹持装置70夹持第一托板631的吊牌时,第一开合气缸6361驱动第一活动挡板636远离第一固定挡板635,使第一托板631的前部打开。为了保证运动的平稳性和良好的载重性能,在第一活动挡板636处还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

63.在其中一个实施例中,第一支撑架6213上装设有用于调整第一收料框630上收集吊牌的宽度的第一调节组件6322,通过第一调节组件6322,可以调节第一侧板632和第二侧板633之间的平行距离。第一支撑架6213上装设有用于调整第一收料框630上收集吊牌的长度的第二调节组件6342,通过第二调节组件6342,可以调节第一推板634与第一固定挡板635、第一活动挡板636之间的平行距离。

64.在其中一个实施例中,第一支撑架6213上装设有与第一托板631传动连接的第一竖直移动组件6312,通过调节第一托板631的高度,第一竖直移动组件6312用于调整第一收料框630上收集不同吊牌张数整体的高度。在本实施例中,第一竖直移动组件6312采用升降电机连接有滚珠丝杆,滚珠丝杆上搭配有升降滑块,升降滑块连接有顶块,顶块跟第一托板631固定连接的方案,为了保证运动的平稳性和良好的载重性能,在升降滑块上还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

65.请参照图11至图12,上述的第二收料框650装设有用于放置吊牌的第二托板651,第二托板651两侧设有平行设置的第三侧板652、第四侧板653,第二托板651后部设有第二推板654,第二托板651前部一侧设有第二固定挡板655,前部另一侧设有第二活动挡板656,第二托板651设有方便夹持装置70夹持吊牌的第二u型槽6511。第三侧板652、第四侧板653、第二推板654、第二固定挡板655和第二活动挡板656形成的区域为吊牌收集的区域。第二计数部件6224装设在第三侧板652上。

66.在其中一个实施例中,第三侧板652一侧与第三推送气缸6521传动连接,第四侧板653一侧与第四推送气缸6531传动连接,第三推送气缸6521将第三侧板652靠近第二托板651,第四推送气缸6531将第四侧板653靠近第二托板651,作用是将收集的吊牌两侧整理并对齐;第二推板654一侧与第二推进气缸6541传动连接,作用是跟第二固定挡板655、第二活动挡板656共同将收集的吊牌前后部整理并对齐。

67.在其中一个实施例中,第二活动挡板656一侧传动连接有第二开合气缸6561,当第二收料框650收集吊牌时,第二开合气缸6561驱动第二活动挡板656到达第二固定挡板655,使第二托板651的前部完全闭合,使吊牌完全下落至第二收料框650内;当夹持装置70夹持第二托板651的吊牌时,第二开合气缸6561驱动第二活动挡板656远离第二固定挡板655,使第二托板651的前部打开。为了保证运动的平稳性和良好的载重性能,在第二活动挡板656处还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

68.在其中一个实施例中,第二支撑架6223上装设有用于调整第二收料框650上收集吊牌的宽度的第三调节组件6522,通过第三调节组件6522,可以调节第三侧板652和第四侧

板653之间的平行距离。第二支撑架6223上装设有用于调整第二收料框650上收集吊牌的长度的第四调节组件6542,通过第四调节组件6542,可以调节第二推板654与第二固定挡板655、第二活动挡板656之间平行的距离。

69.在其中一个实施例中,第二支撑架6223上装设有与第二托板651传动连接的第二竖直移动组件6512,通过调节第二托板651的高度,第二竖直移动组件6512用于调整第二收料框650上收集不同吊牌张数整体的高度。在本实施例中,第二竖直移动组件6512采用升降电机连接有滚珠丝杆,滚珠丝杆上搭配有升降滑块,升降滑块连接有顶块,顶块跟第二托板651固定连接的方案,为了保证运动的平稳性和良好的载重性能,在升降滑块上还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

70.请参照图13至图14,上述的第三收料框670装设有用于放置吊牌的第三托板671,第三托板671两侧设有平行设置的第五侧板672、第六侧板673,第三托板671后部设有第三推板674,第三托板671前部一侧设有第三固定挡板675,前部另一侧设有第三活动挡板676,第三托板671设有方便夹持装置70夹持吊牌的第三u型槽6711。第五侧板672、第六侧板673、第三推板674、第三固定挡板675和第三活动挡板676形成的区域为吊牌收集的区域。第三计数部件6234装设在第五侧板672上。

71.在其中一个实施例中,第五侧板672一侧与第五推送气缸6721传动连接,第六侧板673一侧与第六推送气缸6731传动连接,第五推送气缸6721将第五侧板672靠近第三托板671,第六推送气缸6731将第六侧板673靠近第三托板671,作用是将收集的吊牌两侧整理并对齐;第三推板674一侧与第三推进气缸6741传动连接,作用是跟第三固定挡板675、第三活动挡板676共同将收集的吊牌前后部整理并对齐。

72.在其中一个实施例中,第三活动挡板676一侧传动连接有第三开合气缸6761,当第三收料框670收集吊牌时,第三开合气缸6761驱动第三活动挡板676到达第三固定挡板675,使第三托板671的前部完全闭合,使吊牌完全下落至第三收料框670内;当夹持装置70夹持第三托板671的吊牌时,第三开合气缸6761驱动第三活动挡板676远离第三固定挡板675,使第三托板671的前部打开。为了保证运动的平稳性和良好的载重性能,在第三活动挡板676处还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

73.在其中一个实施例中,第三支撑架6233上装设有用于调整第三收料框670上收集吊牌的宽度的第五调节组件6722,通过第五调节组件6722,可以调节第五侧板672和第六侧板673之间的平行距离。第三支撑架6233上装设有用于调整第三收料框670上收集吊牌的长度的第六调节组件6742,通过第六调节组件6742,可以调节第三推板674与第三固定挡板675、第三活动挡板676之间的平行距离。

74.在其中一个实施例中,第三支撑架6233上装设有与第三托板671传动连接的第三竖直移动组件6712,通过调节第三托板671的高度,第三竖直移动组件6712用于调整第三收料框670上收集不同吊牌张数整体的高度。在本实施例中,第三竖直移动组件6712采用升降电机连接有滚珠丝杆,滚珠丝杆上搭配有升降滑块,升降滑块连接有顶块,顶块跟第三托板671固定连接的方案,为了保证运动的平稳性和良好的载重性能,在升降滑块上还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

75.请参照图15-图16,夹持装置70包括夹持机架71,夹持机架71装设在不良回收机构620、第一下料机构621、第二下料机构622和第三下料机构623一侧,夹持机架71上装设有第

一横向驱动模组72,第一横向驱动模组72装设有纵向驱动模组73,第一横向驱动模组72驱动纵向驱动模组73横向往复移动,纵向驱动模组73装设有旋转驱动模组74,纵向驱动模组73驱动旋转驱动模组74纵向往复移动,旋转驱动模组74一侧装设有用于夹持吊牌的夹持机构75,旋转驱动模组74驱动夹持机构75旋转,夹持机构75一端固定装设有第一夹臂751,夹持机构75上还装设有导轨753,导轨753上滑动连接有第二夹臂752,第二夹臂752一侧传动连接有夹持气缸754。第一横向驱动模组72驱动夹持机构75到达第一收料框630或第二收料框650或第三收料框670,此时,夹持机构75的第一夹臂751到达第一u型槽6311或第二u型槽6511或第三u型槽6711的底部,夹持气缸754驱动导轨753上的第二夹臂752靠近第一夹臂751,从而夹紧收集好的吊牌。然后,纵向驱动模组73驱动夹持机构75远离第一收料框630或第二收料框650或第三收料框670,当达到束带装置80的高度时,旋转驱动模组74驱动夹持机构75旋转为水平方向,接着,第一横向驱动模组72驱动夹持机构75到达束带装置80,接着,夹持机构75的夹持气缸754驱动第二夹臂752远离第一夹臂751,吊牌移送到束带装置80后,最后夹持装置70复位。

76.请参照图16,在一种实施例中,旋转驱动模组74包括旋转驱动气缸740,旋转驱动气缸740传动连接第一连杆741,第一连杆741一端连接有连接块743,第二连杆742的一端也铰接在连接块743上,第二连杆742的另一端固定连接有旋转轴744,旋转轴744与装设在旋转轴744一侧的夹持机构75固定连接。将第二连杆742连接旋转轴744的一端作为旋转点,将旋转驱动气缸740复位时作为第一行程,当旋转驱动气缸740驱动第一连杆741到最大行程时为第二行程,此时第二连杆742的在空间上的动作轨迹为:第二连杆742从第一行程到达第二行程的过程中,围绕旋转点旋转了九十度,此时带动旋转轴744旋转了九十度。为了保证运动的平稳性和良好的载重性能,在连接块743处还连接有若干滑块,所述滑块还搭配有直线导轨以满足要求。

77.请参照图1,束带装置80装设有束带平台81,当夹持装置70将吊牌移动并放置到束带平台81后,束带部件82将收集的吊牌进行捆扎打包操作。

78.请参照图17,打包收料装置90包括打包收料架91、装设在打包收料架91一端的夹取移动架93和装设在打包收料架91上的打包收料带92,夹取移动架93上装设有第二横向驱动模组94,第二横向驱动模组94上装设有夹取移动机构95,第二横向驱动模组94驱动夹取移动机构95横向反复移动;夹取移动机构95包括纵向气缸96、与纵向气缸96传动连接的第三夹臂气缸951和与纵向气缸96传动连接的第四夹臂气缸952,第三夹臂气缸951底部与第四夹臂气缸952顶部相连接,纵向气缸96驱动第三夹臂气缸951和第四夹臂气缸952纵向反复移动,第三夹臂气缸951一侧连接有第三夹臂953,第四夹臂气缸952一侧连接有第四夹臂954,第三夹臂气缸951与第四夹臂气缸952传动方向相反。第二横向驱动模组94驱动夹取移动机构95到达束带平台81的位置后,纵向气缸96驱动夹取移动机构95到达打包的吊牌的位置,接着,第三夹臂气缸951驱动第三夹臂953和第四夹臂气缸952驱动第四夹臂954,第三夹臂953、第四夹臂954同时靠近并夹紧打包的吊牌,接着,第二横向驱动模组94驱动夹取移动机构95到达打包收料带92,接着,第三夹臂气缸951驱动第三夹臂953和第四夹臂气缸952驱动第四夹臂954远离打包的吊牌,吊牌进入打包收料带92后被取出,最后夹取移动机构95复位。

79.综上所述,吊牌在一种多功能吊牌自动点数打包机的运动过程为:

80.步骤s1、吊牌存放在上料装置20的上料限位机构23里,并由斜面上装设有的上料带24运输到平面装设有的进料带22上;

81.步骤s2、吊牌离开进料带22,运输到防双张装置30底部,并被第一真空传送带32吸附并沿第一真空传送带32运动方向运动;

82.步骤s3、吊牌离开第一真空传送带32,落入运输装置40上,运输带42将吊牌运输到品质检测装置50的位置上进行吊牌检测,并把检测信号传输到导送装置55上。

83.步骤s4、吊牌离开运输带42,运输到导送装置55底部,并被第二真空传送带551吸附并沿第二真空传送带551运动方向运动;

84.步骤s5、与步骤s4同时进行,品质检测装置50将检测信号传输到导送装置55上,若检测信号为不良,则不良导送机构56执行动作,将第二真空传送带551的吊牌导送到不良回收机构620;若检测信号为合格时,此时第一导送机构57开始工作,吊牌被导送到第一下料机构621,首先会被第一下料机构621的第一收料框630进行一定数量的吊牌预存收集,当第一收料框630收集吊牌时,通过第一计数部件6214预存计数满后,第一导送机构57、第一下料机构621暂停工作,但是夹持装置70先不对第一下料机构621进行吊牌夹持动作;

85.步骤s6、第二导送机构58开始工作,第二真空传送带551继续运输的吊牌会被第二导送机构58导送到第二下料机构622,由第二下料机构622的第二收料框650进行吊牌收集,当第二计数部件6224收集计数满后,第二收料框650的吊牌会被夹持装置70夹持并移送到束带装置80上,接着被夹取移动机构95夹持并移送到打包收料装置90上;此时,第二导送机构58和第二下料机构622暂停工作,第三导送机构59接替开始工作,第二真空传送带551继续运输的吊牌会被第三导送机构59导送到第三下料机构623,由第三下料机构623的第三收料框670进行吊牌收集,当第三计数部件6234收集计数满后,第三收料框670的吊牌会被夹持装置70夹持并移送到束带装置80上,接着被夹取移动机构95夹持并移送到打包收料装置90上;此时,第三导送机构59和第三下料机构623暂停工作,第二导送机构58接替开始工作;

86.步骤s7、在吊牌先预存之后,步骤s6如此循环,由第二下料机构622和第三下料机构623交替共同完成吊牌收集工作。跟只有一种下料机构方案比较,可以快速节省收集时间,避免第二真空传送带551传送过来的吊牌需要等待收集时间的情况。

87.步骤s8、在步骤s7的最后一组吊牌收集过程中,若第二计数部件6224或第三计数部件6234判定功能判定吊牌尾数达到设置数量时,虽然剩余的尾数吊牌数量不能满足包装成一包,但是数量较多,达到设置数量后,足够抵抗束带装置80上束带的压力,可以进行单独的打包;此时最后一组吊牌会被夹持装置70直接移送至束带装置,然后打包出料;那么,第一收料框630的预存吊牌被夹持装置70夹持并移送到束带装置80上,接着被夹取移动机构95夹持并移送到打包收料装置90上;则吊牌打包完成工作,所有装置复位

88.步骤s9、在步骤s7的最后一组吊牌收集过程中,若第二计数部件6224或第三计数部件6234判定功能判定吊牌尾数达不到设置数量时,剩余的尾数吊牌数量较少,无法抵抗束带装置80上束带的压力,将会发生捆绑而弯折损坏的情况;此时低于设置数量,就会出现尾数提示,此时,出现尾数提示的第二收料框650或第三收料框670会被夹持装置70夹持并移送到第一收料框630上,此时第一收料框630的第一活动挡板636打开,夹持装置70放置吊牌尾数到第一收料框630上,接着,夹持装置70把叠加的吊牌预存数和吊牌尾数一起夹持并移送到束带装置80上,接着被夹取移动机构95夹持并移送到打包收料装置90上。此时吊牌

打包完成工作,所有装置复位。设置对吊牌剩余尾数和预存吊牌数进行打包收料的功能,是为了避免了只有尾数收集而达不到设定数量时,导致最后一组吊牌因数量不足而被束带装置80捆绑而弯折损坏的情况。

89.举一个更加具体的例子说明上述情况,

90.假设需要进行打包的吊片是920张(当然在进行包装前张数是未知,此处只是为了更好说明),每包打包的规格是100张;所述第一下料机构621先预存100张;剩余的最后尾数为20张,可能出现在第二下料机构622或者第三下料机构623;由于吊牌尾数较少,没超过设定值75张;夹持装置70将第二下料机构622或者第三下料机构623上的20张尾数,通过夹持装置70,添加至预存在第一下料机构621的100张上;之后一起被夹持装置70移送到束带装置80上。

91.假设需要进行打包的吊牌是1280张(当然在进行包装前张数是未知,此处只是为了更好说明),每包打包的规格是100张;所述第一下料机构621先预存100张;剩余的最后尾数为80张,可能出现在第二下料机构622或者第三下料机构623;由于存在较多,超过设定值75张;能够独立抵抗束带捆扎的压力;夹持装置70将第二下料机构622或者第三下料机构623上的83张尾数被夹持装置70移送到束带装置80上;最后将预存在第一下料机构621上的100张吊牌被夹持装置70移送到束带装置80上。

92.实施例2:

93.请参照图1,本发明实施例与实施例1不同之处在于,下料装置60一侧还设有不打包收料装置100,不打包收料装置100包括不打包收料机架101和装设在不打包收料机架101上的不打包收料带102,第二真空传送带551另一端装设在不打包收料带102的一端上方。

94.在一种实施例中,导送台550上装设的第一导送机构57、第二导送机构58、第三导送机构59不处于工作状态,第二真空传送带551上传送的合格吊牌可直接运送到不打包收料带102一端上,最后直接收料。

95.实施例3:

96.本发明实施例与实施例1不同之处在于,第一计数部件6214可装设在第一导送机构57上,这种装设关系不影响上述第一计数部件6214所表述的用于对第一收料框630收集的吊牌进行预存计数和尾数计数的效果;第二计数部件6224可装设在第二导送机构58上,这种装设关系不影响上述第二计数部件6224所表述的用于对第二收料框650收集的吊牌进行收集计数的效果;第三计数部件6234可装设在第三导送机构59上,这种装设关系不影响上述用于对第三收料框670收集的吊牌进行收集计数的效果。

97.以上仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1