散装物料装置的制作方法

1.本实用新型涉及仓储设备技术领域,是一种散装物料装置。

背景技术:

2.在节能减排的大环境下,加快淘汰产能落后影响环境的企业,提升行业准入门槛是发展绿色循环经济的关键举措,散装物料设备尤其明显,特别是水泥制造业,发展散装水泥不仅是对水泥传统的流通方式的改革,有利于建筑施工的高效化和现代化,而且也具有明显的经济效益。(1)发展散装水泥可以使水泥生产企业获得经济效益。我们知道,水泥的生产成本主要由原材料、燃料、设备折旧、人工费等几大部分组成,其中燃料与人工费大约占水泥生产成本的20%左右。如果生产散装水泥,可以节省大量的人工费,同时由于不需要包装车间了,可以节约电、包装纸及缝袋用的棉纱等,综合起来计算,生产散装水泥比袋装水泥可降低成本20%左右。(2)发展散装水泥为用户也带来效益。根据我国水泥销售市场的情况,散装水泥销售价格一般比袋装水泥便宜,按照目前包装纸价格,每吨散装水泥与袋装水泥出厂价相差25

‑

30元,如果扣除"以散养散"费5元后,用户购买散装水泥,每吨还可以便宜20至25元,这对于水泥用量大的用户来说,是一项大的节约。可以大大降低工程项目的造价。(3)发展散装水泥可为国家节约木材,减少不必要的浪费和损失。据测算,每生产一万吨散装水泥可节省包装纸60吨,折合木材330立方米,生产60吨纸需要电7.2万度,煤78吨,烧碱22吨;另外,每运输一万吨散装水泥,比运输袋装水泥可减少水泥损失4%。现有的散装水泥通常用采用袋装和罐装进行转移,前者劳动强度大,占地面积大,充装袋不能重复利用,而且保质期比较短,对储存环境要求较高,后者转移时灵活度差,制作成本高,运输周期不确定,不便于生产的规划,而且罐装的水泥运送到施工现场后,要将罐装的水泥卸到水泥仓内,再由水泥仓将散装水泥输送到施工现场各个搅拌地点,水泥仓体积庞大,最少都在50

‑

60吨,不能移动,因此输送到较远的地点效率就很低,另外,二者在使用时都会与作业人员接触,粉尘到处飘散影响环境同时影响作业人员的身心健康。

技术实现要素:

3.本实用新型提供了一种散装物料装置,克服了上述现有技术之不足,其能有效解决现有散装物料转移时存在的劳动强度大、粉尘到处飘散、转移灵活度差以及占地面积大的问题。

4.本实用新型的技术方案是通过以下措施来实现的:一种散装物料装置,包括左转轴、阀杆、右转轴和下端开口上端封闭的箱体,左转轴、阀杆和右转轴从左至右依次平行间隔转动安装于箱体下端内侧,箱体上设有固定阀杆的紧固螺钉,左转轴上固定安装有右端下侧与阀杆左部密封接触的左阀板,右转轴上固定安装有左端下侧与阀杆右部密封接触的右阀板,所述左阀板、右阀板以及阀杆能够完全密封箱体下端的开口。

5.下面是对上述实用新型技术方案的进一步优化或/和改进:

6.上述箱体可为上小下大的棱台形,箱体中部上侧设有开口向上且前后贯通的叉车

槽,叉车槽中部固定安装有吊装板,吊装板上间隔分布有若干个上下贯通的吊装孔,箱体上部设有至少一个内外连通的观察放气孔。

7.上述箱体下端内侧密封固定安装有矩形的底框,底框的前边框左部内侧设有开口向后的左前安装槽,左前安装槽包括左水平段和左竖直段,左水平段左端延伸至底框的左边框右侧,左水平段右端与下端延伸至底框的前边框下侧的左竖直段上端连通,底框的后边框左部前侧设有与左前安装槽呈前后对称分布的左后安装槽,左转轴的前端转动安装于左水平段的左部,左转轴的后端转动安装于左后安装槽的左部,底框的前边框右部后侧设有开口向后的右前安装槽,右前安装槽包括右水平段和右竖直段,右水平段右端延伸至底框的右边框左侧,右水平段左端与下端延伸至底框的前边框下侧的右竖直段上端连通,底框的后边框右部前侧设有与右前安装槽呈前后对称分布的右后安装槽,右转轴的前端转动安装于右水平段的右部,右转轴的后端转动安装于右后安装槽的右部。

8.上述箱体下端内侧可密封固定安装有矩形的底框,底框的前边框左部内侧设有开口向后的左前安装槽,左前安装槽包括左竖直段和呈左低右高状倾斜的左倾斜段,左倾斜段左端延伸至底框的左边框右侧,左倾斜段右端与下端延伸至底框的前边框下侧的左竖直段上端连通,底框的后边框左部前侧设有与左前安装槽呈前后对称分布的左后安装槽,左转轴的前端转动安装于左倾斜段的左部,左转轴的后端转动安装于左后安装槽的左部,底框的前边框右部后侧设有开口向后的右前安装槽,右前安装槽包括右竖直段和呈左高右低状倾斜的右倾斜段,右倾斜段右端延伸至底框的右边框左侧,右倾斜段左端与下端延伸至底框的前边框下侧的右竖直段上端连通,底框的后边框右部前侧设有与右前安装槽呈前后对称分布的右后安装槽,右转轴的前端转动安装于右倾斜段的右部,右转轴的后端转动安装于右后安装槽的右部。

9.上述左阀板和右阀板可结构相同且呈左右对称分布,底框的后边框中部前侧设有后安装孔,对应后安装孔位置的底框的前边框后侧设有前端延伸至箱体前侧的前安装孔,阀杆的后端由前安装孔穿过后转动安装于后安装孔内,阀杆的前部转动安装于前安装孔内,底框的前边框中部下侧设有与前安装孔连通的限位螺孔,对应限位螺孔位置的阀杆下部设有开口向下的限位凹槽,紧固螺钉下部螺接于限位螺孔内,紧固螺钉上部位于限位凹槽内。

10.上述阀杆左部可沿轴向设有开口向左的左限位槽,左阀板右端卡设于左限位槽内,阀杆的右部设有开口向右的右限位槽,右阀板左端卡设于右限位槽内。

11.上述对应箱体前方位置的阀杆前端可呈方杆状。

12.上述还可包括卸料装置,卸料装置包括漏斗、输送绞龙和支腿,箱体下端密封安装有上大下小的漏斗,漏斗下端有内外连通的出料口,漏斗的出料口与呈左高右低状倾斜的输送绞龙的右端进料口固定连通,漏斗上端外侧沿周向间隔均布有若干个支腿。

13.上述漏斗上侧和箱体下侧之间、左阀板外侧和底框内侧之间以及右阀板外侧和底框内侧之间均可设有密封条。

14.本实用新型结构合理而紧凑,相对于现有的散装物料袋装方式和罐装方式具有以下优点:第一,储存环境要求低,可露天储存,而且保质期由袋装方式的2个月延长至8个月至1年,能够降低库存成本;第二,运输方便,可利用现场的吊装设备进行吊装,如叉车、吊车或者天车,运输可通过货车进行转移,吊装和运输方式灵活多样,装卸效率大幅提升,而且

可套装在一起运输,运输效率高;第三,充装容量大,在使用时,能够有效的防止扬尘到处飘散的现象,能够避免作业人员和散装物料接触,改善作业人员的作业环境,具有安全、省力、简便、高效的特点。

附图说明

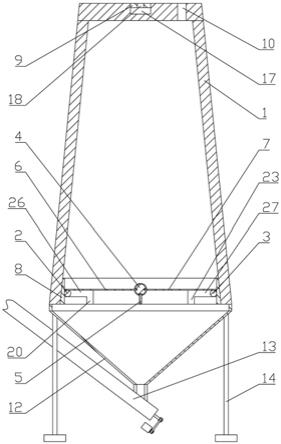

15.附图1为本实用新型实施例1的主视剖视结构示意图。

16.附图2为本实用新型实施例2的主视剖视结构示意图。

17.附图3为附图2中a

‑

a处的剖视放大结构示意图。

18.附图4为附图1的主视结构示意图。

19.附图5为附图4中箱体顶部的俯视结构示意图。

20.附图中的编码分别为:1为箱体,2为左转轴,3为右转轴,4为阀杆,5为紧固螺钉,6为左阀板,7为右阀板,8为底框,9为吊装板,10为观察放气孔,11为套筒扳手,12为漏斗,13为输送绞龙,14为支腿,15为右后安装槽,16为密封条,17为叉车槽,18为吊装孔,19为左倾斜段,20为左竖直段,21为左后安装槽,22为右倾斜段,23为右竖直段,24为左限位槽,25为右限位槽,26为左水平段,27为右水平段。

具体实施方式

21.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

22.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图的布图方向来确定的。

23.下面结合实施例及附图对本实用新型作进一步描述:

24.如附图1、2、3、4、5所示,该散装物料装置包括左转轴2、阀杆4、右转轴3和下端开口上端封闭的箱体1,左转轴2、阀杆4和右转轴3从左至右依次平行间隔转动安装于箱体1下端内侧,箱体1上设有固定阀杆4的紧固螺钉5,左转轴2上固定安装有右端下侧与阀杆4左部密封接触的左阀板6,右转轴3上固定安装有左端下侧与阀杆4右部密封接触的右阀板7,所述左阀板6、右阀板7以及阀杆4能够完全密封箱体1下端的开口。

25.在向箱体1内输送散装水泥时,先不安装左转轴2、阀杆4、右转轴3以及左阀板6和右阀板7,可将箱体1倒过来,从箱体1的开口处输送散装水泥,装好后,再将左转轴2、阀杆4、右转轴3以及左阀板6和右阀板7安装好,将紧固螺钉5固定好阀杆4,再将箱体1通过起吊装置正过来即可,设置紧固螺钉5,能够防止在运输转移过程中阀杆4转动使左阀板6和右阀板7打开出现物料散落的现象,在卸料时,拆掉紧固螺钉5,通过转动阀杆4即可使左阀板6右端和右阀板7左端向下摆动,使箱体1下端打开即可实现箱体1内的物料的卸料过程,相对于现有的散装物料袋装方式和罐装方式具有以下优点:第一,储存环境要求低,可露天储存,而且保质期由袋装方式的2个月延长至8个月至1年,能够降低库存成本;第二,运输方便,可利用现场的吊装设备进行吊装,如叉车、吊车或者天车,运输可通过货车进行转移,吊装和运输方式灵活多样,装卸效率大幅提升,第三,充装容量大,在使用时,能够有效的防止扬尘到处飘散的现象,能够避免作业人员和散装物料接触,改善作业人员的作业环境。

26.可根据实际需要,对上述散装物料装置作进一步优化或/和改进:

27.如附图1、2、4、5所示,箱体1为上小下大的棱台形,箱体1中部上侧设有开口向上且前后贯通的叉车槽17,叉车槽17中部固定安装有吊装板9,吊装板9上间隔分布有若干个上下贯通的吊装孔18,箱体1上部设有至少一个内外连通的观察放气孔10。

28.在使用过程中,箱体1为上小下大的棱台形能够将多个箱体1由上至下套装在一起,节省占地面积,在散装水泥生产厂家装填散装水泥时,现场的叉车能通过叉车槽17叉运箱体移动,通过设置吊装板9和吊装孔18,对箱体1进行吊运,可灵活选择运输工具,通过设置观察放气孔10,能够对箱体1内的物料进行观测,也能够便于在充装或卸料时起到平衡压力的作用,防止箱体1上部的物料不能正常流出,也能够在充装时连通负压管收集扬尘,观察放气孔10在输送散装水泥时可连接输料管,不需要将箱体1倒过来,更加方便快捷。

29.实施例1:如附图1所示,箱体1下端内侧密封固定安装有矩形的底框8,底框8的前边框左部内侧设有开口向后的左前安装槽,左前安装槽包括左水平段26和左竖直段20,左水平段26左端延伸至底框8的左边框右侧,左水平段26右端与下端延伸至底框8的前边框下侧的左竖直段20上端连通,底框8的后边框左部前侧设有与左前安装槽呈前后对称分布的左后安装槽21,左转轴2的前端转动安装于左水平段26的左部,左转轴2的后端转动安装于左后安装槽21的左部,底框8的前边框右部后侧设有开口向后的右前安装槽,右前安装槽包括右水平段27和右竖直段23,右水平段27右端延伸至底框8的右边框左侧,右水平段27左端与下端延伸至底框8的前边框下侧的右竖直段23上端连通,底框8的后边框右部前侧设有与右前安装槽呈前后对称分布的右后安装槽15,右转轴3的前端转动安装于右水平段27的右部,右转轴3的后端转动安装于右后安装槽15的右部。在使用过程中,通过这样的设置,在充装散装物料前,将左转轴2、左阀板6、右转轴3和右阀板7拆卸后将多个箱体1由上至下依次套装在一起,节省占地面积,拆装简单,控制方便。

30.实施例2:如附图2、3所示,箱体1下端内侧密封固定安装有矩形的底框8,底框8的前边框左部内侧设有开口向后的左前安装槽,左前安装槽包括左竖直段20和呈左低右高状倾斜的左倾斜段19,左倾斜段19左端延伸至底框8的左边框右侧,左倾斜段19右端与下端延伸至底框8的前边框下侧的左竖直段20上端连通,底框8的后边框左部前侧设有与左前安装槽呈前后对称分布的左后安装槽21,左转轴2的前端转动安装于左倾斜段19的左部,左转轴2的后端转动安装于左后安装槽21的左部,底框8的前边框右部后侧设有开口向后的右前安装槽,右前安装槽包括右竖直段23和呈左高右低状倾斜的右倾斜段22,右倾斜段22右端延伸至底框8的右边框左侧,右倾斜段22左端与下端延伸至底框8的前边框下侧的右竖直段23上端连通,底框8的后边框右部前侧设有与右前安装槽22呈前后对称分布的右后安装槽15,右转轴3的前端转动安装于右倾斜段22的右部,右转轴3的后端转动安装于右后安装槽15的右部。

31.根据需求,左竖直段20也可呈左高右低状倾斜,左倾斜段19的右端内壁和左竖直段20的上端内壁之间圆滑过渡,右竖直段23也可呈左低右高状倾斜,右倾斜段22的左端内壁和右竖直段23的上端内壁之间圆滑过渡。这样的结构能更好的防止左转轴2和右转轴3滑脱,在充装散装物料前,便于将左转轴2、左阀板6、右转轴3和右阀板7拆卸后将多个箱体1由上至下依次套装在一起,节省占地面积,拆装简单,控制方便。

32.如附图1、2所示,左阀板6和右阀板7结构相同且呈左右对称分布,底框8的后边框

中部前侧设有后安装孔,对应后安装孔位置的底框8的前边框后侧设有前端延伸至箱体1前侧的前安装孔,阀杆4的后端由前安装孔穿过后转动安装于后安装孔内,阀杆4的前部转动安装于前安装孔内,底框8的前边框中部下侧设有与前安装孔连通的限位螺孔,对应限位螺孔位置的阀杆4下部设有开口向下的限位凹槽,紧固螺钉5下部螺接于限位螺孔内,紧固螺钉5上部位于限位凹槽内。

33.在使用过程中,通过这样的设置,便于安装阀杆4,拆装简单。

34.如附图1、2所示,阀杆4左部沿轴向设有开口向左的左限位槽24,左阀板6右端卡设于左限位槽24内,阀杆4的右部设有开口向右的右限位槽25,右阀板7左端卡设于右限位槽25内。

35.根据需求,左限位槽24可由两个上下平行间隔固定安装于阀杆4左部的左档条形成,右限位槽25可由两个上下平行间隔固定安装于阀杆4右部的右档条形成,前安装孔与固定安装有左档条以及右档条的阀杆4相匹配。在使用过程中,安装时,先安装左阀板6,将左转轴2的前端转动安装于左竖直段20的下端,左转轴2的后端转动安装于左后安装槽21的下端,向上推动左转轴2,左转轴2前端进入左倾斜段19且后端进入左后安装槽21的左部后开始向左下方滑动并与底框8的左边框内侧靠近,按相同操作安装右转轴3,然后将阀杆4后端穿入前安装孔内,转动左阀板6至水平,并转动右阀板7至水平,然后推动阀杆4使左阀板6的右端位于左限位槽24内,右阀板7的左端位于右限位槽25内,将阀杆4后端插入后安装孔内,然后将紧固螺钉5拧入限位螺孔且穿入限位凹槽内,通过这样的设置,阀杆4能够对左阀板6和右阀板7起到支撑作用,便于对底框8和箱体1进行密封。

36.如附图2、3所示,对应箱体1前方位置的阀杆4前端呈方杆状或六方状,在转动阀杆4时,用套筒扳手11套在阀杆4的前端即可转动阀杆4。

37.在使用过程中,通过这样的设置,便于开启左阀板6和右阀板7,操作方便,便于快速卸料。

38.如附图1、3所示,还包括卸料装置,卸料装置包括漏斗12、输送绞龙13和支腿14,箱体1下端密封安装有上大下小的漏斗12,漏斗12下端有内外连通的出料口,漏斗12的出料口与呈左高右低状倾斜的输送绞龙13的右端进料口固定连通,漏斗12上端外侧沿周向间隔均布有若干个支腿14。

39.根据需求,输送绞龙13为现有公知技术。通过这样的设置,便于将箱体1内的散装物料进行转移。在实际现场使用时,将箱体直接通过施工现场的机械装载设备运送到现场的各个搅拌点,根据施工量的多少,漏斗12的进口可设置很大,可在上面设有盖板并在盖板上设有多个进料口,通过施工现场的机械装载设备将多个箱体1分别放在进料口上,根据需要将箱体1内的散装水泥倒入漏斗12内进行输送,代替了水泥仓,方便灵活,这样,输送效率得到有效提高。

40.如附图1、2所示,漏斗12上侧和箱体1下侧之间、左阀板6外侧和底框8内侧之间以及右阀板7外侧和底框8内侧之间均设有密封条16。

41.在使用过程中,通过这样的设置,能够增加漏斗12和箱体1之间以及底框8和阀板之间的密封性,防止箱体1内的物料到处飘散,影响作业环境。

42.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1