一种容器的制作方法

一种容器

1.【技术领域】

2.本实用新型涉及包装容器,尤其是一种容器。

3.

背景技术:

4.目前市场上为了便于取用容器内腔的物质,通常采用取液装置以将容器内腔的物质取出,如今的取液装置在进行复位这一步骤动作时,通常采用由金属、塑料、硅胶或其他弹性材料制成的弹簧来使得其复位,但是,采用弹簧来复位使用取液装置及容器却存在制造成本高、结构复杂以及不安全的问题。

5.同时,在需要取用容器内的物质过程中,因物质呈粘稠状而粘黏在容器内侧壁,导致难以将物质从容器内取出,造成容器内残留有物质,存在浪费和取用困难。

6.为此,本实用新型即针对上述问题而研究提出。

7.

技术实现要素:

8.本实用新型目的是克服了现有技术的不足,提供一种结构简洁,成本低,安全可靠,取液方便和密封性好的容器。

9.本实用新型是通过以下技术方案实现的:

10.一种容器,包括容器本体1,所述容器本体1内活动地设有能将容器本体1内腔分隔成储物腔11和空气腔12的隔板10,所述容器本体1上设有能与空气腔12连通的空腔13,所述空腔13内设有能在其内活动而往空气腔12打气的活动塞14,所述容器本体1上还设有密封腔15,所述密封腔15内设有与活动塞14连接并在施加外力时能在密封腔15内活动而使得密封腔15内气压与外部气压产生压差的活动杆16,并且在外力撤销时,所述密封腔15内外的气压差使得活动杆16滑动复位;所述容器本体1上还设有能将储物腔11与外部连通的出物管2。

11.如上所述一种容器,其特征在于所述空腔13为打气腔,所述活动塞14往下运动而将空腔13内气体打入空气腔12内时,所述活动杆16往下运动而压缩密封腔15内气体以使得密封腔15内气压大于外部气压,在松开活动塞14和活动杆16时,所述密封腔15内的压缩气体推动活动杆16连同活动塞14向上复位。

12.如上所述一种容器,其特征在于所述空腔13位于密封腔15内侧或外侧,所述空腔13与密封腔15相互独立。

13.如上所述一种容器,其特征在于所述容器本体1上还设有能使空腔13内气体单向进入空气腔12的单向进气阀131。

14.如上所述一种容器,其特征在于所述容器本体1或活动塞14上设有能给空腔13补气的补气控制结构。

15.如上所述一种容器,其特征在于所述补气控制结构为设在容器本体1或活动塞14上并能将空腔13与外部连通的补气孔141,或者所述补气控制结构为设在容器本体1或活动塞14上并能使得外部气体单向进入空腔13的单向补气阀142。

16.如上所述一种容器,其特征在于所述出物管2上设有能使储物腔11内的物质单向流出外部的单向出物阀21。

17.如上所述一种容器,其特征在于所述活动塞14外侧壁上设有当活动塞14连接在空腔13内时能与空腔13内侧壁密封连接的活动塞密封圈143;或者所述活动杆16外侧壁上设有当活动杆16连接在密封腔15内时能与密封腔15内侧壁密封连接的活动杆密封圈161。

18.如上所述一种容器,其特征在于所述活动塞14与空腔13之间设有阻止二者分离的限位结构3;或者所述活动杆16与密封腔15之间设有阻止二者分离的限位结构3。

19.如上所述一种容器,其特征在于所述述容器本体1或活动塞14上设有能给空腔13补气的补气控制结构;所述空腔13为抽气腔,所述活动塞14往上运动而使得外部气体通过补气控制结构进入空腔13时,所述活动杆16往上运动而使得密封腔15内气压大于外部气压,在松开活动塞14和活动杆16时,外部气压推动活动杆16连同活动塞14向下复位,所述活动塞14将空腔13内的气体打入空气腔12。

20.与现有技术相比较,本实用新型具有如下优点:

21.1、本实用新型一种容器,包括容器本体,所述容器本体内活动地设有能将容器本体内腔分隔成储物腔和空气腔的隔板,所述容器本体上设有能与空气腔连通的空腔,所述空腔内设有能在其内活动而往空气腔打气的活动塞,所述容器本体上还设有密封腔,所述密封腔内设有与活动塞连接并在施加外力时能在密封腔内活动而使得密封腔内气压与外部气压产生压差的活动杆,并且在外力撤销时,所述密封腔内外的气压差使得活动杆滑动复位;所述容器本体上还设有能将储物腔与外部连通的出物管;因为,活动杆在密封腔内活动而使得密封腔内气压与外部气压产生压差,所以当松开活动塞和活动杆后,该压力差存在会使得活动杆滑动复位,进而使活动杆带着活动塞复位,如此反复操作活动塞在空腔内活动,就能实现从储物腔内取出物质。活动塞的复位不再采用弹簧,而是利用空气气压推动复位,结构更简洁,成本低,设计合理,安全可靠;同时在容器本体内活动地设有能将容器本体内腔分隔成储物腔和空气腔的隔板,所述储物腔与空气腔相互隔绝密封,即阻止空气腔的气体与储物腔的物质接触,保证储物腔的密封性,在取用过程中,隔板外侧壁能够将容器本体内侧壁上的物质刮取干净,从而将储物腔的物质全部从出物管挤出,避免容器本体内残留有物质,出现浪费现象。

22.2、所述空腔为打气腔,所述活动塞往下运动而将空腔内气体打入空气腔内时,所述活动杆往下运动而压缩密封腔内气体以使得密封腔内气压大于外部气压,在松开活动塞和活动杆时,所述密封腔内的压缩气体推动活动杆连同活动塞向上复位。在需要取用物质时,操作活动塞往下运动而往空气腔内打气,使得空气腔内气体驱动隔板往储物腔一侧运动,以挤压储物腔内的物质并将物质从出物管挤出外侧,同时活动杆随同活动塞往下运动以压缩密封腔内气体,即使得密封腔内气压大于外部气压,当松开活动塞和活动杆时,密封腔内的压缩气体推动活动杆连同活动塞复位,具有结构更简洁,取用方便,成本低,设计合理,安全可靠的特点。

23.3、所述空腔位于密封腔内侧或外侧,所述空腔与密封腔相互独立,具有节省空间和设计合理的特点。

24.4、为了能够稳定地将储物腔的物质挤出,以及防止空气腔的气体回流到空腔内,即防止隔板往空气腔一侧运动,从而确保外部空气不会从出物管进入储物腔内,保证储物腔的密封性,所述容器本体上还设有能使空腔内气体单向进入空气腔的单向进气阀。

25.5、为了便于给空腔补气,以便重复按压活动塞而压缩空腔内气体,即重复、陆续地

往空气腔打气而将储物腔的物质挤出外侧,所述容器本体或活动塞上设有能给空腔补气的补气控制结构。

26.6、所述出物管上设有能使储物腔内的物质单向流出外部的单向出物阀,在取用时,能够阻止出物管上的物质回流到储物腔内,以及确保外部空气不会从出物管进入储物腔,提高密封性。

27.7、为了降低生产制造成本及方便注塑成型,所述活动塞与活动杆为一体成型的整体结构。

28.【附图说明】

29.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

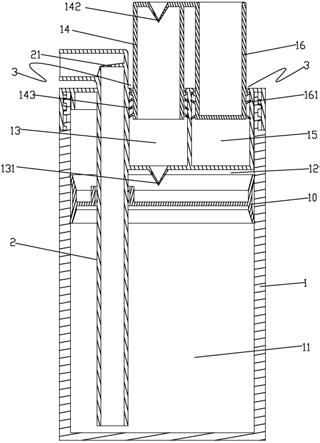

30.图1为本实用新型的第一实施例的剖视图;

31.图2为本实用新型的第二实施例的剖视图;

32.图3为本实用新型的第三实施例的剖视图;

33.图4为本实用新型的第四实施例的剖视图;

34.图5为本实用新型的第五实施例的剖视图;

35.图6为本实用新型的第六实施例的剖视图;

36.图7为本实用新型的第七实施例的剖视图。

37.【具体实施方式】

38.下面结合附图1

‑

7对本实用新型的实施方式作详细说明。

39.实施例1:

40.如图1所示,本实用新型一种容器,包括容器本体1,所述容器本体1内活动地设有能将容器本体1内腔分隔成储物腔11和空气腔12的隔板10,所述容器本体1上设有能与空气腔12连通的空腔13,所述空腔13内设有能在其内活动而往空气腔12打气的活动塞14,所述容器本体1上还设有密封腔15,所述密封腔15内设有与活动塞14连接并在施加外力时能在密封腔15内活动而使得密封腔15内气压与外部气压产生压差的活动杆16,并且在外力撤销时,所述密封腔15内外的气压差使得活动杆16滑动复位;所述容器本体1上还设有能将储物腔11与外部连通的出物管2。因为,活动杆在密封腔内活动而使得密封腔内气压与外部气压产生压差,所以当松开活动塞和活动杆后,该压力差存在会使得活动杆滑动复位,进而使活动杆带着活动塞复位,如此反复操作活动塞在空腔内活动,就能实现从储物腔内取出物质。活动塞的复位不再采用弹簧,而是利用空气气压推动复位,结构更简洁,成本低,设计合理,安全可靠;同时在容器本体内活动地设有能将容器本体内腔分隔成储物腔和空气腔的隔板,所述储物腔与空气腔相互隔绝密封,即阻止空气腔的气体与储物腔的物质接触,保证储物腔的密封性,并在在取用过程中,隔板外侧壁能够将容器本体内侧壁上的物质刮取干净,从而将储物腔的物质全部从出物管挤出,避免容器本体内残留有物质,出现浪费现象。

41.如图1所示,所述空腔13为打气腔,所述活动塞14往下运动而将空腔13内气体打入空气腔12内时,所述活动杆16往下运动而压缩密封腔15内气体以使得密封腔15内气压大于外部气压,在松开活动塞14和活动杆16时,所述密封腔15内的压缩气体推动活动杆16连同活动塞14向上复位。在需要取用物质时,操作活动塞往下运动而往空气腔内打气,使得空气腔内气体驱动隔板往储物腔一侧运动,以挤压储物腔内的物质并将物质从出物管挤出外侧,同时活动杆随同活动塞往下运动以压缩密封腔内气体,即使得密封腔内气压大于外部

气压,当松开活动塞和活动杆时,密封腔内的压缩气体推动活动杆连同活动塞复位,具有结构更简洁,取用方便,成本低,设计合理,安全可靠的特点。

42.如图1所示,为了能够稳定地将储物腔的物质挤出,以及防止空气腔的气体回流到空腔内,即防止隔板往空气腔一侧运动,从而确保外部空气不会从出物管进入储物腔内,保证储物腔的密封性,所述容器本体1上还设有能使空腔13内气体单向进入空气腔12的单向进气阀131。

43.如图1所示,为了便于给空腔补气,以便重复按压活动塞而压缩空腔内气体,即重复、陆续地往空气腔打气而将储物腔的物质挤出外侧,以及阻止外部空气从出物管进入储物腔内,确保储物腔的密封性,所述容器本体1或活动塞14上设有能给空腔13补气的补气控制结构。

44.如图1所示,所述补气控制结构为设在容器本体1或活动塞14上并能使得外部气体单向进入空腔13的单向补气阀142。在按压活动塞以挤压空内气体时,单向补气阀142关闭,当松开活动塞时,单向补气阀142打开以使得外部气体进入空腔内。

45.,如图1所示,所述出物管2上设有能使储物腔11内的物质单向流出外部的单向出物阀21,在取用时,能够阻止出物管上的物质回流到储物腔内,以及确保外部空气不会从出物管进入储物腔,提高密封性。

46.如图1所示,为了提高密封性,同时防止活动塞外壁直接与空腔侧壁接触而受损,从而延长容器中零部件的使用周期,所述活动塞14外侧壁上设有当活动塞14连接在空腔13内时能与空腔13内侧壁密封连接的活动塞密封圈143;

47.如图1所示,为了提高密封性,同时防止活动杆外壁直接与密封腔侧壁接触而受损,从而延长容器中零部件的使用周期,所述活动杆16外侧壁上设有当活动杆16连接在密封腔15内时能与密封腔15内侧壁密封连接的活动杆密封圈161。

48.如图1所示,为了阻止活动塞14与空腔13分离,保证本实用新型容器工作稳定,所述活动塞14与空腔13之间设有阻止二者分离的限位结构3。

49.如图1所示,为了阻止活动杆16与密封腔15分离,保证本实用新型盖组件工作稳定,所述活动杆16与密封腔15之间设有阻止二者分离的限位结构3。

50.如图1所示,为了降低生产成本以及便于注塑成型,所述活动塞14与活动杆16为一体成型的整体结构。

51.在另一种具体实施方式中,如图1所示,所述述容器本体1或活动塞14上设有能给空腔13补气的补气控制结构;所述空腔13为抽气腔,所述活动塞14往上运动而使得外部气体通过补气控制结构进入空腔13时,所述活动杆16往上运动而使得密封腔15内气压大于外部气压,在松开活动塞14和活动杆16时,外部气压推动活动杆16连同活动塞14向下复位,所述活动塞14将空腔13内的气体打入空气腔12。在需要取用物质时,操作活动塞往上运动,此刻补气控制结构将空腔与外部连通而使得外部气体进入空腔内,同时活动杆随同活动塞往上运动而使得密封腔内的气压小于外部气压,当松开活动塞和活动杆时,外部气压推动活动杆连同活动塞往下复位,此刻补气控制结构将空腔与外部隔绝封堵,即活动塞将空腔内的气体打入空气腔内,空气腔内的气体驱动隔板往储物腔一侧运动而将物质从出物管挤出外侧,具有结构更简洁,取用方便,成本低,设计合理,安全可靠的特点。

52.实施例2:

53.实施例2与实施例1的不同之处在于,如图2所示,所述补气控制结构为设在容器本体1或活动塞14上并能将空腔13与外部连通的补气孔141,在按压活动塞以挤压空腔内气体时,用手或外部塞子封堵补气孔141使其关闭,当松开活动塞时,将补气孔141打开以使得外部气体进入空腔内;所述出物管2上没有单向出物阀21。

54.实施例3:

55.实施例3与实施例1的不同之处在于,如图3所示,所述储物腔11位于空气腔12的上方;实施例1中的储物腔11位于空气腔12的下方,如图1所示。

56.实施例4:

57.实施例4与实施例1的不同之处在于,如图4所示,所述储物腔11位于空气腔12的上方;实施例1中的储物腔11位于空气腔12的下方,如图1所示;所述出物管2内端通过软管22与储物腔11连通,如图4所示,能够便于将储物腔内的物质取出。

58.实施例5:

59.实施例5与实施例1的不同之处在于,如图5所示,所述空腔13位于密封腔15内侧,所述空腔13与密封腔15相互独立,具有节省空间和设计合理的特点。

60.实施例6:

61.实施例6与实施例1的不同之处在于,如图6所示,所述空腔13位于密封腔15外侧,所述空腔13与密封腔15相互独立,具有节省空间和设计合理的特点;所述储物腔11位于空气腔12上方;所述活动塞14上设有能给空腔13补气的补气控制结构144。

62.实施例7:

63.实施例7与实施例1的不同之处在于,如图7所示,所述空腔13位于密封腔15外侧,所述空腔13与密封腔15相互独立,具有节省空间和设计合理的特点;所述储物腔11位于空气腔12下方;所述活动塞14上设有能给空腔13补气的补气控制结构144。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1