一种物料输送自动巡仓、清理系统的制作方法

1.本实用新型涉及炼铁技术领域,具体涉及一种物料输送自动巡仓、清理系统。

背景技术:

2.物料输送备煤区域和配料室是原料处理的重要工序之一,其中仓顶卸料台车卸料是关键一环。上料皮带机上的料卸在指定的料仓里,为达到卸料台车能给不同的料仓卸不同的料,卸料台车需要沿着上料皮带机运行方向进行正反方向的往复运行将料均匀卸在料仓内。

3.现有技术中,料场作业区卸车皮带机架长度290米,12个筒仓,筒仓连外壁直径22米,有2台卸料台车,每个料部中间安装4台激光/雷达料位计。

4.卸料台车卸料位置根据机械行程开关和人眼确认来识别和操作,由于机械行程开关重复多次撞击,会导致内部电路损坏,只能依靠人眼现场观测,但由于操作环境复杂,噪声和粉尘严重,中控人员通过对讲机下达卸料指令时,现场操作人员听不清楚,导致出现混料错仓情况,造成很大物料浪费和损失。

5.目前卸料台车位置检测和操作的优点在于:直接成本低,操作卸料台车直接;缺点在于:机械行程开关是点定位,接触式检测,对连续性位置检测存在盲区,损坏率高,维修更换麻烦,人眼定位受制于眼睛健康状况和精神状态,环境影响比较大,作业时间长,容易出现错仓混料。

6.上料皮带机的原料经翻车机卸料区输送过来,含有稻草、编织袋等堵火车舱门杂物,同时原料中经常掺杂砖块、石头、钢丝等杂物。在卸料台车下料时进厂出现杂物堵塞格网导致下料不畅。此时需要移动卸料台车人工清理清理杂物,防止影响物料输送造成堆积。现隔网和地面一体平铺式,物料飞溅厉害,需要人工经常清理,影响厂内整洁,增加劳动强度。

技术实现要素:

7.基于上述问题,本实用新型提供一种物料输送自动巡仓、清理系统,自动检测堵料,自动清理杂物,从而增加了设备连续工作时间,提升了生产效率,同时降低了现场劳动强度和作业频次。

8.为实现上述目的,本实用新型采用以下技术方案实现:

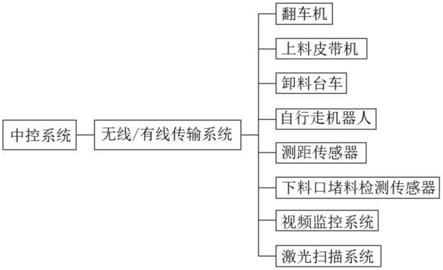

9.一种物料输送自动巡仓、清理系统,包括翻车机、上料皮带机、卸料台车,所述翻车机设于上料皮带机上方,上料皮带机两侧设有行走轨道,行走轨道上设有卸料台车,上料皮带机设有若干卸料工位,卸料工位下方设有料仓,卸料台车上设有下料口及卸料台车锁止机构,还包括中控系统、无线/有线传输系统、卸料台车自动巡仓定位系统、自行走机器人、辅助清理系统;

10.所述自行走机器人安装在卸料台车一侧,自行走机器人、翻车机、上料皮带机、卸料台车的控制系统及卸料台车自动巡仓定位系统、辅助清理系统分别通过无线/有线传输

系统与中控系统连接。

11.作为上述方案的优选,所述卸料台车自动巡仓定位系统包括测距传感器,用于对卸料台车进行实时位置检测

。

12.作为上述方案的优选,所述测距传感器采用apon无线定位测距传感器或刻度标尺精确定位系统,包括基站、移动端,所述基站安装在行走轨道末端,所述卸料台车和自行走机器人上分别安装一套移动端,基站与中控系统通过无线/有线传输系统连接。

13.作为上述方案的优选,所述辅助清理系统用于对卸料台车下料堵塞情况进行检测,并将信息发送至中控系统,包括有下料口堵料检测传感器、视频监控系统、激光扫描系统,分别通过无线/有线传输系统与中控系统连接。

14.作为上述方案的优选,所述下料口堵料检测传感器采用微波对射传感器或电容式传感器。

15.作为上述方案的优选,所述激光扫描系统采用激光扫描传感器。

16.作为上述方案的优选,所述辅助清理系统还包括报警系统,通过无线/有线传输系统与中控系统连接。

17.由于具有上述结构,本实用新型的有益效果在于:

18.本技术采用一种实时连续定位测距系统(卸料台车自动巡仓定位系统)取代目前的机械式行程开关,对卸料台车实现全量程实时位置检测,避免定位盲区,形成程序闭环;采用逻辑编程(中控系统)实现作业指令准确下发,与翻车机物料信息对接形成闭环,对操作人员的可能错误操作实现限制动作,避免混料;在卸料台车一侧安装自行走机器人系统实现堵塞自动清理,通过卸料台车下料口传感器检测堵塞(辅助清理系统),现场视频反馈远程操作人员堵塞情况,控制机器人及时清理堵塞。

19.通过设置卸料台车自动巡仓定位系统、自行走机器人、辅助清理系统能够自动检测堵料,自动清理杂物,进而实现了对卸料台车的高效准确自动化控制,从而增加了设备连续工作时间,提升了生产效率,降低了现场劳动强度和作业频次;同时,卸料台车通过精确位置控制能够实现多点均匀布料,由此能够提高仓容,创造经济效益,能够科学达到铁前产品质量要求,并能提高钢铁质量和效益,改善操作人员工作环境。

附图说明

20.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

21.图1为本实用新型的结构框图;

22.图2为应用本实用新型的工艺流程图。

具体实施方式

23.下面将结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.如图1所示,本实施例提供一种物料输送自动巡仓、清理系统,包括翻车机、上料皮带机、卸料台车,所述翻车机设于上料皮带机上方,上料皮带机两侧设有行走轨道,行走轨

道上设有卸料台车,上料皮带机设有若干卸料工位,卸料工位下方设有料仓,卸料台车上设有下料口及卸料台车锁止机构。本实施例还增设中控系统、无线/有线传输系统、卸料台车自动巡仓定位系统、自行走机器人、辅助清理系统;

25.所述自行走机器人安装在卸料台车一侧,自行走机器人、翻车机、上料皮带机、卸料台车的控制系统及卸料台车自动巡仓定位系统、辅助清理系统分别通过无线/有线传输系统与中控系统连接。

26.其中,所述卸料台车自动巡仓定位系统包括测距传感器,用于对卸料台车进行实时位置检测

。

27.在本实施例中,所述测距传感器采用apon无线定位测距传感器或刻度标尺精确定位系统,包括基站、移动端,所述基站安装在行走轨道末端,所述卸料台车和自行走机器人上分别安装一套移动端,基站与中控系统通过无线/有线传输系统连接。

28.所述辅助清理系统用于对卸料台车下料堵塞情况进行检测,并将信息发送至中控系统,包括有下料口堵料检测传感器、视频监控系统、激光扫描系统,分别通过无线/有线传输系统与中控系统连接。

29.在本实施例中,所述下料口堵料检测传感器采用微波对射传感器或电容式传感器。

30.在本实施例中,所述激光扫描系统采用激光扫描传感器。

31.在本实施例中,所述辅助清理系统还包括报警系统,通过无线/有线传输系统与中控系统连接。

32.如图2所示,应用上述结构的工艺流程包括:

33.中控系统根据翻车机接卸料种,确定料仓;

34.经卸料台车自动巡仓定位系统实时检测卸料台车位置,中控系统根据位置信息控制卸料台车运料,并在卸料台车到达目标卸料工位时,控制卸料台车锁止机构锁止卸料台车,并控制卸料台车开始卸料;

35.经辅助清理系统实时监测是否堵料,中控系统根据辅助清理系统回传信息确定堵料位置及边界线,并生成指令控制卸料台车移动避让,同时控制自行走机器人及时清理杂物;

36.在杂物清理完成后,中控系统控制卸料台车回位继续卸料。

37.在本实施例中,辅助清理系统通过下料口堵料检测传感器实时监测是否堵料,通过视频监控系统采集堵料视频,通过激光扫描系统进行激光扫描获取物料表面三维点云数据,中控系统根据辅助清理系统回传信息进行建模,并控制报警系统发出警报。

38.在本实施例中,当中控系统接收到的翻车机传输信息与人工输入信息不一致时,中控系统不发出任何控制指令,以确保信息闭环统一;当现场或远程要强制卸料台车移动时,需先解除卸料台车锁止机构对卸料台车的锁止;当现场人工遥控卸料台车到达位置与中控系统确定目标位置不同时,卸料台车自动回位。

39.在应用该系统之前,物料输送煤仓下料由于不同煤种对应不同煤仓,通过遥控指挥,现场人工手工控制下料卸料台车移动,人工确认位置,存在信息接收有误,现场嘈杂听错指令情况,人工遥控定位存在对错仓情况。

40.本技术通过无线/有线传输系统,无线/有线传输系统可采用现有技术,能够将煤

种信号实时传输到中控系统,进而传输到下料卸料台车控制系统。同时采用卸料台车自动巡仓定位系统实时定位监测卸料台车停车位置,系统通过逻辑控制实现闭环运行,避免错误发生。

41.目前主流定位系统目前主要有三种形式:激光测距定位、格雷母线和apon无线定位测距传感器定位。

42.结合现场实际环境,激光测距定位形式存在粉尘大时定位不准确问题,考虑其他两种定位形式,格雷母线定位精度高,位置准确,但架设维护复杂,建设费用高。apon无线定位测距安装简单维护方便,费用低,能适应各种复杂环境,但定位精度差,反应速度较慢。所以本技术优先选用apon无线定位测距技术进行卸料台车实时定位。

43.其他定位形式说明:

44.①

车轮编码器:车轮打滑和相对定位的工作方式都会形成累计误差;

45.②

激光测距:不洁净环境中激光位移传感器反光板灰尘会影响反射效果,轨道沉降导致车辆走行抖动会使反光板靶位不准,亦会导致位置检测不准;

46.③

限位开关:行走限位开关由于是点定位,对连续性位置检测存在盲区;

47.④

标记点:rfid方式存在漏读现象,延时较大;

48.⑤

格雷母线:技术施工复杂,检修成本高,总成本不菲。

49.巡仓原理:将料仓对应零点基站进行分类标号,每个距离段对应不同料仓,程序标定好各料仓位置。根据系统传递原料型号(中控传输或翻车机位置传输),系统自动判定卸料台车当前位置以及所需对应料仓位置,卸料台车驱动控制系统启动卸料台车向对应仓位移动,apon无线定位测距定位系统实时刷新下料卸料台车和机器人位置,到达设定料仓位置后,卸料台车停止,同时锁止卸料台车移动,反馈到位信号开始卸料。当人工输入与翻车机传输不一致时,系统不动作,确保信息闭环统一。当现场或远程要强制卸料台车移动时需先解除锁止卸料台车移动命令。当现场人工遥控卸料台车到达位与系统输入料位不同时,卸料台车系统自动回位。

50.在应用该系统之前,物料输送物料中经常混合编织袋、石块、钢筋等杂物,通过24小时人工巡检清理。另外,物料在下落过程中飞溅厉害,需要经常清扫台面。

51.本技术通过安装下料口堵料检测传感器,实时监测是否堵料,控制卸料台车自主移动,视频监控系统将堵料视频回传中控平台,激光扫描系统扫面堵料堆型并建模,指挥机器人自动定位清理杂物。

52.其中,机器人初步选型采用kuka工业六轴机器人,机器人控制单元含电机驱动器、io单元和通讯模块等,配有手持操作盒;激光扫描系统选用2d lidar传感器lms4000,尤其适用于内部物流、物料处理和所有需要快速精准地分析并移动货物的领域,凭借lms4000提供了测量物体位置、形状、体积或表面特性并相应进行评估和进一步处理的绝佳解决方案。视频监控系统采用型号ds

‑

2dy9120iw

‑

a,方便中控室人员遥控操作查看当前堵料情况。

53.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1