一种自动摆盘定位升降装置的制作方法

1.本实用新型涉及自动化设备领域,尤其涉及一种自动摆盘定位升降装置。

背景技术:

2.发热座是电子烟中的一个重要部件,需要在发热座上装配上金属针与磁铁。装配完成后,需要将成品摆放到料盘上。传统采用人工摆盘的方式,速度慢,效率低,且易出现成品摆放不整齐,一个料盘多放或少放等问题。

技术实现要素:

3.针对上述不足,本实用新型的目的在于提供一种自动摆盘定位升降装置,可实现自动化摆盘定位、料盘上下料升降等操作,以便于机械手能将产品准确的摆放到料盘上,从而利于提高摆盘的准确度与速度,自动化程度高,提高生产效率。

4.本实用新型为达到上述目的所采用的技术方案是:

5.一种自动摆盘定位升降装置,其特征在于,包括一安装支架、设置于安装支架上的一料盘传送机构、分别设置于料盘传送机构两端的一料盘升降驱动机构、及一料盘定位机构,其中,该料盘定位机构包括分别设置于安装支架内侧的一第一定位组件与一第二定位组件、及设置于安装支架外侧边上的一第三定位组件,该第一定位组件包括一第一定位底座、转动设置于第一定位底座上的一转动式定位块、设置于第一定位底座上的一第一定位驱动气缸、及连接于第一定位驱动气缸的输出端上且转动连接于转动式定位块的一第一驱动杆,在该转动式定位块上端部形成有一定位钩;该第二定位组件包括一第二定位底座、设置于第二定位底座下端的一第二定位驱动气缸、连接于第二定位驱动气缸的输出端上的一第二驱动杆、及连接于第二驱动杆的一第二侧定位块;该第三定位组件包括设置于安装支架外侧边上的一第三定位驱动气缸、连接于第三定位驱动气缸的输出端上的一第三驱动杆、及连接于第三驱动杆的一第三侧定位块,在该第三侧定位块上端部形成有一定位凸块。

6.作为本实用新型的进一步改进,所述料盘升降驱动机构包括相对设置于料盘传送机构两侧的两组料盘升降驱动组件,该料盘升降驱动组件包括设置于安装支架外侧边上的一下安装基板、设置于下安装基板上方的一上安装基板、设置于下安装基板下端的一料盘升降驱动气缸、连接于料盘升降驱动气缸的输出端且连接于上安装基板的一升降驱动轴、活动贯穿上安装基板且朝向料盘传送机构的一横向支撑块、及连接于横向支撑块的一横向驱动气缸。

7.作为本实用新型的进一步改进,所述料盘升降驱动组件还包括设置于上安装基板与下安装基板之间的至少一组导向结构,该导向结构包括设置于下安装基板上的一导向轴套、及连接于上安装基板且活动贯穿导向轴套的一导向轴。

8.作为本实用新型的进一步改进,所述料盘传送机构包括一传送驱动机构、及连接于传送驱动机构且相对设置的两组传送皮带,其中,该传送驱动机构包括一纵向安装基板、设置于纵向安装基板上的一传送驱动电机、连接于传送驱动电机的输出端的一主动轮、一

从动轮、连接于主动轮与从动轮之间的一主传动带、及横置于两组传送皮带之间的数组传动结构,该传动结构主要由一传动轴、及设置于传动轴两端的两个传动轮组成,该从动轮连接于其中一组传动结构的传动轴上,该两组传送皮带分别环设于数组传动结构的传动轮外围。

9.本实用新型的有益效果为:通过具有特殊结构设计的料盘传送机构、料盘升降驱动机构与料盘定位机构相结合,可实现自动化摆盘定位、料盘上下料升降等操作,自动化程度高,提高生产效率。具体的,通过由第一定位组件与第二定位组件相结合,实现对料盘相对两侧的同时定位,同时,由第三定位组件对料盘侧端进行定位,由此,实现从三个方向对料盘进行同时精确稳定定位,可有效防止料盘发生移动,以便于机械手能将产品准确的摆放到料盘上的载料槽内,从而提高摆盘的准确度与速度。

10.上述是实用新型技术方案的概述,以下结合附图与具体实施方式,对本实用新型做进一步说明。

附图说明

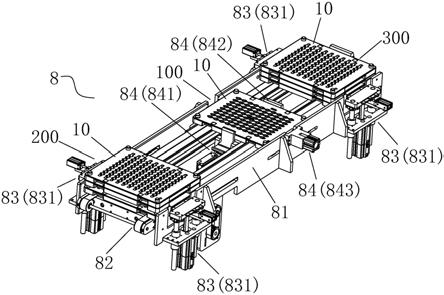

11.图1为本实用新型的整体结构示意图;

12.图2为本实用新型中第一定位组件设置于料盘侧边上的结构示意图;

13.图3为本实用新型中第二定位组件与第三定位组件设置于料盘侧边上的整体结构示意图;

14.图4为本实用新型中第二定位组件与第三定位组件设置于料盘侧边上的部分结构示意图;

15.图5为本实用新型中料盘升降驱动组件设置于料盘侧边上的结构示意图;

16.图6为本实用新型中料盘传送机构的结构示意图。

具体实施方式

17.为更进一步阐述本实用新型为达到预定目的所采取的技术手段及功效,以下结合附图及较佳实施例,对本实用新型的具体实施方式详细说明。

18.请参照图1,本实用新型实施例提供一种自动摆盘定位升降装置8,包括一安装支架81、设置于安装支架81上的一料盘传送机构82、分别设置于料盘传送机构82两端的一料盘升降驱动机构83、及一料盘定位机构84。在具体操作时,料盘10放在料盘传送机构82上,由料盘传送机构82带动料盘10传送;当料盘10移动至摆盘位置100时,由料盘定位机构84对料盘10进行精确稳定定位,防止料盘10移动,以便于机械手能将产品准确的摆放到料盘10上的载料槽内。而由料盘升降驱动机构83控制在料盘上料位200与料盘下料位300上的料盘10升降运动。由此,实现自动化摆盘定位、料盘上下料升降等操作,自动化程度高,提高生产效率。

19.具体的,该料盘定位机构84包括分别设置于安装支架81内侧的一第一定位组件841与一第二定位组件842、及设置于安装支架81外侧边上的一第三定位组件843。如图2所示,该第一定位组件841包括一第一定位底座8411、转动设置于第一定位底座8411上的一转动式定位块8412、设置于第一定位底座8411上的一第一定位驱动气缸8413、及连接于第一定位驱动气缸8413的输出端上且转动连接于转动式定位块8412的一第一驱动杆8414,在该

转动式定位块8412上端部形成有一定位钩84121;如图3与图4所示,该第二定位组件842包括一第二定位底座8421、设置于第二定位底座8421下端的一第二定位驱动气缸8422、连接于第二定位驱动气缸8422的输出端上的一第二驱动杆8423、及连接于第二驱动杆8423的一第二侧定位块8424;如图3与图4所示,该第三定位组件843包括设置于安装支架81外侧边上的一第三定位驱动气缸8431、连接于第三定位驱动气缸8431的输出端上的一第三驱动杆8432、及连接于第三驱动杆8432的一第三侧定位块8433,在该第三侧定位块8433上端部形成有一定位凸块84331。

20.当料盘传送机构82将料盘10传送至摆盘位置100时,由第一定位组件841的第一定位驱动气缸8413提供驱动力,朝远离摆盘位置100的方向拉动第一驱动杆8414,从而带动转动式定位块8412发生转动,使得转动式定位块8412上的定位钩84121因往料盘10方向摆动而勾设在料盘10上,实现对料盘10一侧的定位,如图2所示。

21.同时,由第二定位组件842的第二定位驱动气缸8422提供驱动力,朝上推动第二驱动杆8423,从而带动第二侧定位块8424上移至料盘10外侧边,实现对料盘10另一侧的定位,如图3与图4所示。

22.同时,由第三定位组件843的第三定位驱动气缸8431提供驱动力,朝摆盘位置100方向推动第三驱动杆8432,从而带动第三侧定位块8433朝料盘10方向移动,并由第三侧定位块8433上的定位凸块84331将料盘10侧端定位住,如图3与图4所示。

23.通过由第一定位组件841与第二定位组件842相结合,实现对料盘10相对两侧的同时定位,同时,由第三定位组件843对料盘10侧端进行定位,由此,实现从三个方向对料盘10进行同时精确稳定定位,可有效防止料盘10发生移动,以便于机械手能将产品准确的摆放到料盘10上的载料槽内,从而提高摆盘的准确度与速度。

24.在本实施例中,如图1所示,该料盘升降驱动机构83包括相对设置于料盘传送机构82两侧的两组料盘升降驱动组件831。具体的,如图5所示,该料盘升降驱动组件831包括设置于安装支架81外侧边上的一下安装基板8311、设置于下安装基板8311上方的一上安装基板8312、设置于下安装基板8311下端的一料盘升降驱动气缸8313、连接于料盘升降驱动气缸8313的输出端且连接于上安装基板8312的一升降驱动轴8314、活动贯穿上安装基板8312且朝向料盘传送机构82的一横向支撑块8315、及连接于横向支撑块8315的一横向驱动气缸8316。

25.本实施例料盘9两侧分别形成有一侧凹插入部91。

26.当一个个未摆盘的料盘10堆叠好放在料盘上料位200的料盘传送机构82上时,由横向驱动气缸8316提供驱动力,往料盘10方向推动横向支撑块8315,使得横向支撑块8315插入位于最下方料盘9的侧凹插入部91内;然后,由料盘升降驱动气缸8313提供驱动力,驱动升降驱动轴8314同时带动上安装基板8312、横向驱动气缸8316与横向支撑块8315整体上移,同时带动堆叠在一起的料盘10整体上移,离开料盘传送机构82。

27.而当需要将料盘上料位200上的最下方的料盘10由料盘传送机构82传送至摆盘位置100时,由料盘上料位200上两组料盘升降驱动组件831中的其中一组料盘升降驱动组件831定位支撑住最下方的料盘10,并由另一组料盘升降驱动组件831的横向驱动气缸8316提供驱动力,反向拉动横向支撑块8315,使得横向支撑块8315离开最下方料盘9的侧凹插入部91;再由料盘升降驱动气缸8313提供驱动力,驱动整体结构上移;然后,由横向驱动气缸

8316提供驱动力,往上一个料盘10方向推动横向支撑块8315,使得横向支撑块8315插入上一个料盘9的侧凹插入部91内,将上一个料盘9定位支撑住;接着,另一侧的料盘升降驱动组件831以相同的动作原理释放对最下方的料盘10的定位支撑,则最下方料盘9落到料盘传送机构82上,并由料盘传送机构82往摆盘位置100方向传送。以此类推,将未摆盘的料盘10一个个有序的传送至料盘上料位200上。

28.同理,当在料盘上料位200的料盘10摆盘完之后,由料盘传送机构82往料盘下料位300方向传送。料盘10传送至料盘下料位300之后,由横向驱动气缸8316提供驱动力,往料盘10方向推动横向支撑块8315,使得横向支撑块8315插入料盘9的侧凹插入部91内;然后,由料盘升降驱动气缸8313提供驱动力,驱动升降驱动轴8314同时带动上安装基板8312、横向驱动气缸8316与横向支撑块8315整体上移,同时带动料盘10上移,离开料盘传送机构82。

29.当下一个摆盘完成的料盘10传送至料盘下料位300时,料盘下料位300上的两组料盘升降驱动组件831中的其中一组料盘升降驱动组件831定位支撑住上一个料盘10,而由另一组料盘升降驱动组件831中的横向驱动气缸8316提供驱动力,拉动横向支撑块8315离开上一个料盘10;然后,由料盘升降驱动气缸8313提供驱动力,整体结构下移,直到横向支撑块8315位于下一个料盘10的正侧边;然后,由横向驱动气缸8316提供驱动力,往料盘10方向推动横向支撑块8315,使得横向支撑块8315插入料盘9的侧凹插入部91内;最后,由料盘升降驱动气缸8313提供驱动力,驱动整体结构与该料盘10上移,离开料盘传送机构82。以此类推,将摆盘完成的料盘10堆叠在一起。

30.为了提高整体结构做升降运动的稳定性,本实施例所述料盘升降驱动组件还包括设置于上安装基板8312与下安装基板8311之间的至少一组导向结构8317,具体的,如图5所示,该导向结构8317包括设置于下安装基板8311上的一导向轴套83171、及连接于上安装基板8312且活动贯穿导向轴套83171的一导向轴83172。在料盘升降驱动气缸8313驱动整体结构上移时,由导向轴套83171与导向轴83172相结合,提高升降导向作用,提高整体升降运动的稳定性。

31.在本实施例中,如图6所示,该料盘传送机构82包括一传送驱动机构821、及连接于传送驱动机构821且相对设置的两组传送皮带822,该传送驱动机构821包括一纵向安装基板8211、设置于纵向安装基板8211上的一传送驱动电机8212、连接于传送驱动电机8212的输出端的一主动轮8213、一从动轮8214、连接于主动轮8213与从动轮8214之间的一主传动带8215、及横置于两组传送皮带822之间的数组传动结构8216,该传动结构8216主要由一传动轴82161、及设置于传动轴82161两端的两个传动轮82162组成,该从动轮8214连接于其中一组传动结构8216的传动轴82161上,该两组传送皮带822分别环设于数组传动结构8216的传动轮82162外围。由传送驱动机构821的传送驱动电机8212提供驱动力,带动传动结构8216发生转动,从而带动两组传送皮带822转动起来,最终可带动料盘10从料盘上料位200移动至摆盘位置100,再由摆盘位置100移动至料盘下料位300。

32.在此需要说明的是,本实用新型公开的自动摆盘定位升降装置,是对具体结构进行改进,而对于具体的控制方式,并不是本实用新型的创新点。对于本实用新型中涉及到的气缸、电机及其他部件,可以为通用标准件或本领域技术人员知晓的部件,其结构、原理及控制方式均为本领域技术人员通过技术手册得知或通过常规实验方法获知。

33.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作

任何限制,故采用与本实用新型上述实施例相同或近似的技术特征,而得到的其他结构,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1