磁轮传动装置的制作方法

1.本实用新型是有关于一种磁轮传动装置,特别是有关于一种应用于湿制程的输送机构,能根据工件的厚度以自动相应调整抵压而稳定输送的磁轮传动装置。

背景技术:

2.按,输送系统为现代工厂自动化一贯生产不可或缺的一部分,输送系统设置复数输送轮,以借由输送轮的承载运送,可将待加工件由一制程的末端处直接输送至下一制程的开始处,其可节省待加工件于不同制程之间移动的运送成本。对于小尺寸的待加工件或是有浸泡制程的加工程序,常见使用齿轮与齿轮间相啮合同动转动,而轴座轴接于齿轮,轴座上设有多个滚轮,利用齿轮带动滚轮枢转并输送工件,借由滚轮与工件之间的摩擦力使得工件得以进行移动,因为滚轮成本低廉以及结构简单维修容易的因素而被广泛应用。

3.就半导体湿制程的应用上,在滚轮输送工件的过程中,由于工件本身的厚度不一,因此现有技术是使用上、下相配合压制轮或弹簧给予工件适当的压制力,但是仍存在工件在输送的过程中易有打滑而偏离输送动线的问题。此外,现有的输送结构都是浸泡在药液中,例如所应用到的滚轮与齿轮都会因药液侵蚀而降低使用寿命,更甚者损坏而影响输送效能。因此如何提升输送元件的使用寿命与工件输送的稳定性是亟待解决的问题。

技术实现要素:

4.有鉴于上述习知技艺的问题,本实用新型所解决的主要技术问题就是提供一种利用磁性相吸作为无接触的磁力传动方式,应用于湿制程中,不仅可解决现有齿轮传动所产生的耗损问题、无法因应工件厚度实时相应调整给予适当的抵压力,以及传动结构因浸泡在湿制程中受药液侵蚀所造成的使用寿命短或损坏等诸多问题。

5.本实用新型所解决的的另一技术问题就是提供一种利用磁性相吸作为无接触的磁力传动方式,可提高输送顺畅度以及输送的稳定度。

6.本发明所采用的技术手段如下所述。

7.根据本实用新型的目的,提出一种磁轮传动装置,用于湿制程设备的输送工作区域,磁轮传动装置于输送工作区域中用以输送至少一工件。磁轮传动装置包括一座体、一第一抵压单元、一第二抵压单元以及一传动模组。第一抵压单元设置于座体上,第一抵压单元包括一第一轴杆与至少一第一磁性抵压轮,第一轴杆与第一磁性抵压轮相轴接。第二抵压单元设置于座体上,且第二抵压单元与第一抵压单元的位置平行配置。第二抵压单元包括一第二轴杆与至少一第二磁性抵压轮,第二轴杆与第二磁性抵压轮相轴接。传动模组耦接于第一抵压单元。传动模组用以驱动第一轴杆带动第一磁性抵压轮旋转,借由第一磁性抵压轮与第二磁性抵压轮间的磁性相吸,以同步带动第二磁性抵压轮反向旋转,进而施予夹持抵压工件的作用力,使得工件在输送过程中不会受药液或是气体喷出冲力而产生移动或是浮动不稳的问题,借以达到工件输送的稳定性。

8.依据上述技术特征,其中该第一磁性抵压轮与该第二磁性抵压轮之间具有一第一

间距。

9.依据上述技术特征,其中该第一间距小于该工件的总厚度。

10.依据上述技术特征,其中该座体具有两相对侧的一第一安装部与一第二安装部,该第一轴杆安装于该第一安装部,该第二轴杆安装于该第二安装部,使该第一轴杆与该第二轴杆之间形成一第二间距,该第一间距根据第二间距相应调整。

11.依据上述技术特征,其中该座体进一步具有一升降调整件,该升降调整件连接该第一安装部与该第二安装部,并用以调整该第一安装部与该第二安装部之间的距离,相应调整该第二间距范围。

12.依据上述技术特征,其中该第一磁性抵压轮以中心位置向外环绕设置有等距的多个第一磁性件,该第二磁性抵压轮以中心位置向外环绕设置有等距的多个第二磁性件。

13.依据上述技术特征,其中该第一磁性抵压轮与该第二磁性抵压轮皆为磁盘。

14.依据上述技术特征,其中该传动模组包括一马达以及一传动件。传动件耦接该马达与该第一抵压单元的该第一轴杆,马达用以驱动该传动件运作,使该传动件旋转带动该第一轴杆。

15.本实用新型所产生的技术效果:利用磁性相吸作为无接触的磁力传动方式来提升整体输送工件的稳定性与顺畅度,进而提升生产良率与效能。另外,本实用新型不使用齿轮的机械传动方式,除了可彻底解决现有齿轮与齿轮之间传动耗损问题,以及浸泡在药液中遭到侵蚀而影响传动效能与使用寿命的问题。更进一步来说,本实用新型利用磁性相吸作为无接触的磁力传动方式,解决现有技术所用的压制轮与弹簧压制工件所存在的打滑问题。

附图说明

16.图1为本实用新型应用于湿制程设备的结构示意图。

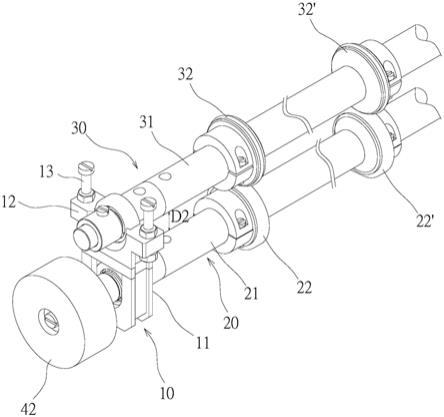

17.图2为本实用新型的结构立体图。

18.图3为本实用新型的结构侧视图。

19.图4为本实用新型另一视角的结构侧视图。

20.图5为本实用新型于湿制程设备中输送工件的状态示意图。

21.图6为本实用新型输送工件前的状态示意图。

22.图7为本实用新型输送工件中的第一实施例状态示意图。

23.图8为本实用新型输送工件中的第二实施例状态示意图。

24.图9为本实用新型输送工件中的第三实施例状态示意图。

25.图10为本实用新型输送工件中的第四实施例状态示意图。

26.图11为本实用新型的局部结构示意图。

27.图号说明:

28.100: 湿制程设备

29.101: 输送工作区域

30.10: 座体

31.11: 第一安装部

32.12: 第二安装部

33.13: 升降调整件

34.20: 第一抵压单元

35.21 第一轴杆

36.22 、22’:第一磁性抵压轮

37.221: 第一磁性件

38.23:输送轮

39.30: 第二抵压单元

40.31: 第二轴杆

41.32、32’: 第二磁性抵压轮

42.321: 第二磁性件

43.40: 传动模组

44.41: 马达

45.42: 传动件

46.421: 齿轮组

47.4211: 主动齿轮

48.4212: 被动齿轮

49.422: 传动轴

50.50:工件

51.51:第一侧

52.52:第二侧

53.d1: 第一间距

54.d2: 第二间距

55.w: 总厚度。

具体实施方式

56.磁力传动技术早在20世纪30年代被提出讨论与研究,到了70年代之后,工业生产中日益重视对新技术的需求和对环境的保护,促进新技术、新产品的开发和利用。磁力传动主要是利用永磁材料或电磁铁产生的磁力,透过力和转矩无接触传递,实现无机械连接的耦合。在本实用新型中,为能改善现有湿制程的传动元件无法因应工件厚度而给予相应的抵压力以及传动元件容易受损等问题,故引用磁性传动技术,并经过新型人深入研发以创造出新颖的磁性传动装置,不仅可促进产业发展,更可提高制程效率。

57.请同时参阅图1、图2、图3与图4。图1为本实用新型应用于湿制程设备的结构示意图;图2为本实用新型的结构立体图;图3为本实用新型的结构侧视图;图4为本实用新型另一视角的结构侧视图。磁轮传动装置适用于湿制程设备100的输送工作区域101,也就是磁轮传动装置的数量具有多个,如图1所示,此些磁轮传动装置是呈水平间隔排列设置在输送工作区域101。此些磁轮传动装置在输送工作区域101中用来输送工件进行湿制程程序,湿制程设备100可作为蚀刻机、剥膜机、清洗机或显影机等应用,本实用新型不局限湿制程设备100的种类,只要在湿制程设备100使用磁轮传动装置即为本实用新型的专利保护范畴。

58.接着详细说明每一个磁轮传动装置的组成元件及其组装方式。磁轮传动装置包括

一座体10、一第一抵压单元20、一第二抵压单元30以及一传动模组40。传动模组40耦接于第一抵压单元20。第一抵压单元20设置于座体10上,第一抵压单元20包括一第一轴杆21与轴接第一轴杆21的至少一第一磁性抵压轮22;较佳设计是第一轴杆21的两端分别设置有第一磁性抵压轮22与第一磁性抵压轮22’。第二抵压单元30设置于座体10上,且第二抵压单元30与第一抵压单元20的位置平行配置。第二抵压单元30包括一第二轴杆31与轴接第二轴杆31的至少一第二磁性抵压轮32。较佳设计是第二轴杆31的两端分别设置有第二磁性抵压轮32与第二磁性抵压轮32’。其中第一磁性抵压轮22与第二磁性抵压轮32的位置相对应;第一磁性抵压轮22’与第二磁性抵压轮32’的位置相对应。第一磁性抵压轮22与第二磁性抵压轮32之间具有一第一间距d1;同理,第一磁性抵压轮22’与第二磁性抵压轮32’之间也具有一第一间距d1。

59.其中,座体10具有两相对侧的一第一安装部11、一第二安装部12与一升降调整件13;升降调整件13连接第一安装部11与第二安装部12。第一抵压单元20的第一轴杆21安装于第一安装部11;第二抵压单元30的第二轴杆31 安装于第二安装部12,使第一轴杆21与第二轴杆31之间形成一第二间距d2。升降调整件13用以调整第一安装部11与第二安装部12之间的距离,相应调整第二间距d2范围,第一间距d1根据第二间距d2相应调整,容后详述。第一磁性抵压轮22与第二磁性抵压轮32皆为磁盘。在本实施例中,第一磁性抵压轮22与第二磁性抵压轮32具有磁性,是第一磁性抵压轮22以中心位置向外环绕设置有等距的多个第一磁性件221;第二磁性抵压轮32以中心位置向外环绕设置有等距的多个第二磁性件321。

60.由上述了解本实用新型的整体的结构组成之后,接着详述本实用新型如何利用磁性相吸作为无接触的磁力传动方式,来提高工件输送顺畅度以及输送的稳定度。请同时参阅图5、图6以及图7,图5为本实用新型于湿制程设备中输送工件的状态示意图;图6为本实用新型输送工件前的状态示意图;图7为本实用新型输送工件中的第一实施例状态示意图。将工件50放置于输送工作区域101的输送端时,第一抵压单元20的第一轴杆21更包括多个间隔设置的输送轮23,传动模组40用以驱动第一轴杆21带动第一磁性抵压轮22与输送轮23旋转,其中传动件42可为联轴器,用以枢接第一轴杆21。工件50抵触到输送轮23时,即被带动往输送工作区域101的输出端的路径输送移动,同时,借由第一磁性抵压轮22与第二磁性抵压轮32间的磁性相吸,以同步带动第二磁性抵压轮32反向旋转。接着,第一磁性抵压轮22与第二磁性抵压轮32间的磁性相吸会将工件50的第一侧51上、下表面相吸抵压,因应工件50厚度给予夹持的抵压力道;同理第一磁性抵压轮22’与第二磁性抵压轮32’间的磁性相吸会将工件50的第二侧52上、下表面相吸抵压,因应工件50厚度给予夹持的抵压力道,请同时参阅图1的结构说明。借由第一磁性抵压轮22与第二磁性抵压轮32间的磁性相吸,即可达到因应工件50厚度而给予相应的抵压力的效果。

61.值得注意的是,第一间距d1小于工件50的总厚度w,因此第一间距d1是为狭小隙缝以供工件50保持稳定水平移动状态,并透过磁性相吸的抵压作用而给予夹持的抵压力道,进而解决现有技术工件50因湿制程过程中受药液喷洒冲力而产生移动或是浮动不稳的问题。其中,第一磁性抵压轮22上的多个第一磁性件221以及第二磁性抵压轮32上多个第二磁性件321,会因为相邻的磁性件距离以及所使用的数量而直接影响相吸的磁力强度与导磁率,因此本实用新型是将磁性件以等距配置来达到最优化的运作顺畅度。在第一实施例中,第一磁性件221与第二磁性件321的应用数量皆为六个。

62.再如图8所示,为本实用新型输送工件中的第二实施例状态示意图。第二实施例与第一实施例相同之处,在此不再赘述,仅说明差异点。由于工件50的厚度也会影响到第一磁性抵压轮22与第二磁性抵压轮32之间的磁性相吸强度,或者为因应制程需求而需要调整磁力强度,可视需求调整所要配置的第一磁性件221与第二磁性件321的应用数量。在第二实施例中,第一磁性件221与第二磁性件321的应用数量皆为四个,例如应用在厚度薄的工件50,例如软性电路板。

63.再如图9图所示,为本实用新型输送工件中的第三实施例状态示意图。第三实施例与第一实施例相同之处,在此不再赘述,仅说明差异点。在第三实施例中,第一磁性件221与第二磁性件321的应用数量皆为九个,例如应用在厚度较厚的工件50,例如玻璃基板或硬式电路板。本实用新型借由增加第一磁性件221与第二磁性件321的应用数量,来提升磁性强度。当然,本实用新型不局限第一磁性件221与第二磁性件321的应用数量,可视需求而作相应的调整。

64.再如图10所示,为本实用新型输送工件中的第四实施例状态示意图。座体10的升降调整件13可为气缸或任何的机械传动方式。在第四实施例中,升降调整件13可装设于第一安装部11,借由升降调整件13调整第一安装部11移动至第二安装部12之间的距离,相应调整第一轴杆21与第二轴杆31之间的第二间距d2范围,而第一磁性抵压轮22与第二磁性抵压轮32之间的第一间距d1是根据第二间距d2相应调整。当然升降调整件13也可以装设于第二安装部12,借由升降调整件13调整第二安装部12移动至第一安装部11之间的距离,本实用新型在此不局限升降调整件13的安装位置,只要能调整第一安装部11与第二安装部12之间的距离即为本实用新型的专利保护范畴。

65.再一实施例,如图11所示,为本实用新型的局部结构示意图。本实用新型的传动模组40,除了上述所提到使用联轴器作为传动件42之外,传动件42更可设计为机械传动方式,以因应产业制作成本与维修考虑因素。在本实施例中,传动件42包含一齿轮组421与一传动轴422,齿轮组421具有一主动齿轮4211与一被动齿轮4212,传动轴422是枢接马达41与主动齿轮4211之间,主动齿轮4211与被动齿轮4212互相啮合,被动齿轮4212枢接第一轴杆21。当马达41驱动时,传动轴422枢转带动主动齿轮4211啮合被动齿轮4212同步旋转,第一轴杆21受到被动齿轮4212旋转驱动,即可带动第一磁性抵压轮22旋转;借由第一磁性抵压轮22与第二磁性抵压轮32间的磁性相吸,以同步带动第二磁性抵压轮32反向旋转。本实用新型在磁轮传动装置的整体设计,不仅可简化现有技术复杂且大量齿轮的传动方式,又可搭配创新的磁力传动结构来提升输送工件的效率与流畅度,极具产业竞争优势。

66.综观上述,可见本实用新型在突破先前的技术下,对湿制程设备中的传动结构上的创新改良,利用磁性相吸作为无接触的磁力传动方式来提升整体输送工件的稳定性与顺畅度,进而提升生产良率与效能。另外,本实用新型不使用齿轮的机械传动方式,除了可彻底解决现有齿轮与齿轮之间传动耗损问题,以及浸泡在药液中遭到侵蚀而影响传动效能与使用寿命的问题。更进一步来说,本实用新型利用磁性相吸作为无接触的磁力传动方式,解决现有技术所用的压制轮与弹簧压制工件所存在的打滑问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1