一种板式给料机托轮支撑结构的制作方法

1.本实用新型涉及板式给料机技术领域,具体为一种板式给料机托轮支撑结构。

背景技术:

2.板式给料机一般分为重型、中型和轻型三种,是选矿厂常用的给料板式给料机设备。轻型板式给料机系连续给料机械,适用于短距离输送给料粒度160mm以下的块状物料。在矿山、选厂、化工、水泥、建材等部门,广泛用于从储料仓往破碎、运输等机械作均匀连续给料。可水平安装,也可倾斜安装,其最大向上倾角20度。一般适应松散密度小于1200kg/m3、块重小于140kg、温度350℃以下的物料。中型板式给料机系间歇给料机械,适用于短距离输送给料粒度400mm以下的块状物料。在矿山、选厂、化工、水泥、建材等部门,广泛用于从储料仓往破碎、运输等机械作均匀间歇给料。可水平安装,也可倾斜安装,其最大向上倾角20度。一般适应松散密度小于12400kg/m3、块重小于500kg、温度400℃以下的物料。重型板式给料机是运输机械的辅助设备,该机在大型选矿厂破碎分级车间及水泥、建材等部门,作为料仓向初级破碎机连续和均匀给料之用,也可用于短距离输送粒度与比重较大的物料。可水平安装,也可倾斜安装,最大倾角12度。为避免物料直接打击到给料机上,要求料仓不出现卸空状态。

3.板式给料机在使用过程中,由于物料自重加上卸料冲击,容易造成板式给料机托板变形,现有技术中,一般都通过安装托轮和托轮轴,将力卸到托轮轴上,长期使用后,托轮轴容易发生倾斜,造成托轮下沉,使得托轮失效,若不能及时进行维护,可能对导致托板发生损坏。

4.基于此,本实用新型设计了一种板式给料机托轮支撑结构,以解决上述提到的问题。

技术实现要素:

5.本实用新型的目的在于提供一种板式给料机托轮支撑结构,通过缓冲杆和第一弹簧可以起到缓冲的作用,将物料的冲击力卸去,缓冲效果好,防止托轮轴直接受到冲击,能够避免托轮轴发生倾斜,同时通过检测组件检测托轮是否下沉,当托轮发生下沉时进行报警,保证能够及时进行维护,使用起来十分的方便,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种板式给料机托轮支撑结构,包括机架,所述机架两侧均转动连接有托轮轴,两组所述托轮轴端部均连接有托轮,所述托轮上设有输送链板,所述机架内两侧均固定连接有固定板,所述固定板顶部固定连接有缓冲杆,所述缓冲杆顶端固定连接有缓冲板,所述缓冲板顶部固定连接有支撑板,所述支撑板与托轮轴之间滑动接触,所述缓冲杆上套有第一弹簧,所述第一弹簧底端与固定板顶部相接触,所述第一弹簧顶端与缓冲板底部相接触,所述固定板顶部固定连接有支撑块,所述支撑块顶部设有检测组件。

7.优选的,所述缓冲杆包括外杆,所述外杆与固定板顶部固定连接,所述外杆内底壁

固定连接有第二弹簧,所述第二弹簧顶端抵接有连板,所述连板顶部固定连接有内杆,所述内杆穿过外杆与缓冲板底部固定连接。

8.优选的,所述支撑板为弧形板,所述支撑板内弧面与托轮轴外表面相贴合。

9.优选的,所述检测组件包括外壳,所述外壳与支撑块顶部固定连接,所述外壳顶部有绝缘杆穿过,所述绝缘杆位于托轮正下方,所述绝缘杆底部固定连接有导电片,所述导电片顶部两侧均固定连接有第三弹簧,所述第三弹簧顶端与外壳内顶壁相连接,所述外壳内下部左侧设有第一电接触块,所述外壳内下部右侧设有第二电接触块。

10.优选的,所述外壳内底部设有蓄电池和控制器,所述蓄电池的正极与控制器和第一电接触块之间电连接,所述蓄电池的负极和第二电接触块之间电连接。

11.优选的,所述机架外侧设有蜂鸣器和警报灯,所述蜂鸣器和警报灯均与控制器之间电性连接。

12.与现有技术相比,本实用新型的有益效果是:

13.1、本实用新型不仅结构新颖,通过缓冲杆和第一弹簧可以起到缓冲的作用,将物料的冲击力卸去,缓冲效果好,防止托轮轴直接受到冲击,能够避免托轮轴发生倾斜,同时通过检测组件检测托轮是否下沉,当托轮发生下沉时进行报警,保证能够及时进行维护,使用起来十分的方便。

14.2、本实用新型中,当输送链板受到物料冲击时,托轮轴有向下运动的趋势,托轮轴压迫支撑板,缓冲板和第一弹簧可以起到缓冲的作用,同时缓冲板压迫内杆,第二弹簧也可以起到缓冲的作用,将物料的冲击力卸去,能够避免托轮轴发生倾斜。

15.3、本实用新型中,当托轮轴发生倾斜时,托轮下沉,托轮压迫绝缘杆向下运动,绝缘杆带动金属片向下运动,第三弹簧被拉伸,金属片与第一电接触块和第二电接触块相接触,控制器通电启动,控制器控制蜂鸣器响起,同时控制警报灯亮起,提醒工作人员注意托轮发生下沉,需要进行维护。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

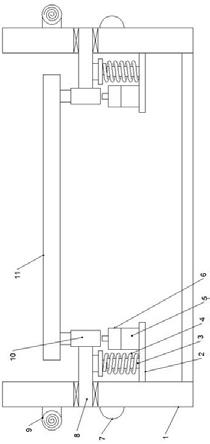

17.图1为本实用新型结构示意图;

18.图2为本实用新型缓冲杆结构示意图;

19.图3为本实用新型检测组件结构示意图。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

3,本实用新型提供一种板式给料机托轮支撑结构技术方案:包括机架

1,所述机架1两侧均转动连接有托轮轴8,两组所述托轮轴8端部均连接有托轮10,所述托轮10上设有输送链板11,所述机架1内两侧均固定连接有固定板2,所述固定板2顶部固定连接有缓冲杆3,所述缓冲杆3顶端固定连接有缓冲板12,所述缓冲板12顶部固定连接有支撑板13,所述支撑板13与托轮轴8之间滑动接触,所述缓冲杆3上套有第一弹簧4,所述第一弹簧4底端与固定板2顶部相接触,所述第一弹簧4顶端与缓冲板12底部相接触,通过输送链板11对物料进行输送,当输送链板11受到物料冲击时,托轮轴8有向下运动的趋势,托轮轴8压迫支撑板13,缓冲板12和第一弹簧4可以起到缓冲的作用,所述固定板2顶部固定连接有支撑块5,所述支撑块5顶部设有检测组件6。

22.其中,所述缓冲杆3包括外杆31,所述外杆31与固定板2顶部固定连接,所述外杆31内底壁固定连接有第二弹簧32,所述第二弹簧32顶端抵接有连板33,所述连板33顶部固定连接有内杆34,所述内杆34穿过外杆31与缓冲板12底部固定连接,缓冲板12压迫内杆34,第二弹簧32可以起到缓冲的作用,将物料的冲击力卸去。

23.其中,所述支撑板13为弧形板,所述支撑板13内弧面与托轮轴8外表面相贴合,可对托轮轴8起到辅助支撑的作用。

24.其中,所述检测组件6包括外壳61,所述外壳61与支撑块5顶部固定连接,所述外壳61顶部有绝缘杆62穿过,所述绝缘杆62位于托轮10正下方,所述绝缘杆62底部固定连接有导电片64,所述导电片64顶部两侧均固定连接有第三弹簧63,所述第三弹簧63顶端与外壳61内顶壁相连接,所述外壳61内下部左侧设有第一电接触块65,所述外壳61内下部右侧设有第二电接触块66,所述外壳61内底部设有蓄电池68和控制器67,所述蓄电池68的正极与控制器67和第一电接触块65之间电连接,所述蓄电池68的负极和第二电接触块66之间电连接,当托轮轴8发生倾斜时,托轮10下沉,托轮10压迫绝缘杆62向下运动,绝缘杆62带动金属片向下运动,第三弹簧63被拉伸,金属片与第一电接触块65和第二电接触块66相接触,控制器67通电启动,所述机架1外侧设有蜂鸣器9和警报灯7,所述蜂鸣器9和警报灯7均与控制器67之间电性连接,通过控制器67控制蜂鸣器9响起,同时控制警报灯7亮起,提醒工作人员注意托轮10发生下沉,需要进行维护。

25.具体工作原理如下所述:

26.使用时,接通外部电源,通过输送链板11对物料进行输送,当输送链板11受到物料冲击时,托轮轴8有向下运动的趋势,托轮轴8压迫支撑板13,缓冲板12和第一弹簧4可以起到缓冲的作用,同时缓冲板12压迫内杆34,第二弹簧32也可以起到缓冲的作用,将物料的冲击力卸去,能够避免托轮轴8发生倾斜;当托轮轴8发生倾斜时,托轮10下沉,托轮10压迫绝缘杆62向下运动,绝缘杆62带动金属片向下运动,第三弹簧63被拉伸,金属片与第一电接触块65和第二电接触块66相接触,控制器67通电启动,控制器67控制蜂鸣器9响起,同时控制警报灯7亮起,提醒工作人员注意托轮10发生下沉,需要进行维护。

27.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

28.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并

没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1