一种改向轮结构的制作方法

1.本实用新型涉及捞渣机技术领域,具体涉及一种用于捞渣机的具有优良密封性能的改向轮结构。

背景技术:

2.煤粉在加压汽化炉中燃烧、裂解、释放能量后形成残渣,为便于残渣的后续处理,需要对残渣进行降温和渣水分离。步骤通常是,先将残渣排放到渣水池内进行降温,然后经由设备捞出,而捞出残渣的设备,即是捞渣机。捞渣机工作时,一般是采用链条带动刮板运动,刮板将渣水池中的残渣逐渐捞出,在捞出的过程中逐渐实现渣水分离。

3.为了使链条在渣水池中按照特定的路径带动刮板运行,需要对链条进行改向,现有技术中所使用的改向轮,原来是应用在燃煤电站锅炉底渣捞渣机上,现在改用在气化炉捞渣机上,每当刮板过改向轮时,轮体承受过大的径向力,这种脉动径向力就更容易造成密封件失效。因气化炉残渣颗粒极小并具有粘性,密封件失效后灰水进入改向轮轴承腔就会造成改向轮失效。

技术实现要素:

4.因此,本实用新型要解决的技术问题在于克服现有技术中的改向轮密封容易失效,进而导致改向轮容易损坏的技术缺陷,从而提供一种具有更好密封性能的改向轮结构。

5.为此,本实用新型提供一种改向轮结构,包括:

6.导轮轴;

7.安装座,与所述导轮轴的一端连接;

8.导轮体,通过轴承可转动地安装在所述导轮轴的另一端,所述导轮体的外圆周形成有承载面;

9.密封体,固定安装在所述导轮体的朝向所述安装座的一侧;

10.第一密封结构,设置在所述密封体和所述安装座之间;

11.第二密封结构,设置在所述密封体和所述导轮轴之间。

12.作为一种优选方案,所述第一密封结构包括:

13.第一环形密封槽,成型在所述密封体上,开口朝向所述安装座;

14.v型密封,安装在所述第一环形密封槽内部,开口一侧朝向远离所述导轮轴的方向;所述v型密封的一端抵靠在所述第一环形密封槽底部,另一端抵靠在所述安装座侧壁上。

15.作为一种优选方案,所述安装座的朝向所述导轮体一侧形成有凸缘,所述凸缘的内侧面与所述密封体的靠近所述安装座部分的外侧面贴近设置;

16.和/或,所述密封体的朝向所述安装座的侧面与所述安装座的侧面贴近设置。

17.作为一种优选方案,所述第二密封结构包括:

18.第二环形密封槽,成型在所述密封体上,开口朝向所述导轮轴;

19.o型密封圈,安装在所述第二环形密封槽内部。

20.作为一种优选方案,所述第二密封结构还包括:

21.第三环形密封槽,成型在所述密封体上,开口朝向所述导轮轴;

22.第一骨架油封,安装在所述第三环形密封槽内部,开口朝向远离所述轴承的一侧。

23.作为一种优选方案,所述第二密封结构还包括:

24.第四环形密封槽,成型在所述密封体上,开口朝向所述导轮轴;

25.第二骨架油封,安装在所述第四环形密封槽内部,开口朝向远离所述轴承的一侧。

26.作为一种优选方案,还包括第一润滑槽,成型在所述密封体上,开口朝向所述导轮轴,位于所述第三环形密封槽和所述第四环形密封槽之间;

27.所述第一润滑槽内部盛装有润滑脂,用于为所述第一骨架油封和所述第二骨架油封供油。

28.作为一种优选方案,还包括第二润滑槽,成型在所述密封体上,开口朝向所述导轮轴,位于所述第二环形密封槽和所述第三环形密封槽之间。

29.作为一种优选方案,还包括注油管道,成型在所述导轮轴内部,与所述第一润滑槽和/或所述第二润滑槽连通。

30.作为一种优选方案,所述导轮体的外圆周的靠近安装座的一侧设有外缘,所述外缘高于所述导轮体的外圆周的承载面一定高度设置。

31.本实用新型提供的技术方案,具有以下优点:

32.1.本实用新型的改向轮结构,包括导轮轴、安装座、导轮体、密封体和第一密封结构、第二密封结构;安装座连接在导轮轴的一端,用于将导轮轴安装在渣水池侧壁上,并使导轮轴的另一端伸入至渣水池内部;导轮体通过轴承安装在导轮轴的上述另一端上,导轮体的外周面为链条提供支撑力,帮助链条改向;在密封体和安装座之间设置有第一密封结构,在密封体和导轮轴之间设置有第二密封结构,通过设置多重密封结构,提高密封性能,延长使用寿命。

33.2.本实用新型的改向轮结构,第一密封结构包括第一环形密封槽和v 型密封,第一环形密封槽成型在密封体上,开口朝向安装座,v型密封安装在第一环形密封槽内部后,开口一侧朝向远离导轮轴的方向,这样v型密封的一端抵靠在第一环形密封槽的底部,另一端抵靠在安装座的侧壁上,依靠v型密封的弹力,使v型密封与安装座之间紧密结合,形成第一道密封。

34.3.本实用新型的改向轮结构,安装座的朝向导轮体的一侧形成有凸缘,凸缘的内侧面与密封体的靠近安装座部分的外侧面贴近设置,密封体的朝向安装座的侧面与安装座的侧面贴近设置,这样可以阻止大的颗粒残渣进入,一些小的残渣即便进入后,也会被上述的第一道密封阻挡。

35.密封体与导轮体固定安装,一起转动,在安装座和密封体之间形成转动缝隙,该位置位于渣水池的边缘位置,且被导轮体阻挡,细微残渣受到的压力更小,能够减少细微残渣经该缝隙位置进入的量,降低密封压力。

36.4.本实用新型的改向轮结构,第二密封结构包括第二环形密封槽和o 型密封圈,第二环形密封槽成型在密封体上,开口朝向导轮轴,o型密封圈安装在第二环形密封槽内部,形成第二道密封。当第一道密封因长时间运行而密封失效时,第二道密封开始起密封作

用。

37.5.本实用新型的改向轮结构,第二密封结构还包括第三环形密封槽和安装在其内部的第一骨架油封,形成第三道密封;第四环形密封槽和安装在其内部的第二骨架油封,形成第四道密封。第二道密封失效后,第三道密封、第四道密封起作用。

38.6.本实用新型的改向轮结构,第三环形密封槽和第四环形密封槽之间设有第一润滑槽,第一润滑槽内盛装有润滑脂,用于为第一骨架油封和第二骨架油封供油,从而长时间维持第一骨架油封和第二骨架油封的优良密封性能。在第二环形密封槽和第三环形密封槽之间设有第二润滑槽,第二润滑槽内盛装有润滑脂,用于为o型密封圈供油,从而长时间维持o型密封圈的密封性能。

39.7.本实用新型的改向轮结构,导轮体的外圆周的靠近安装座的一侧设有外缘,可以阻挡链条,防止滑脱。

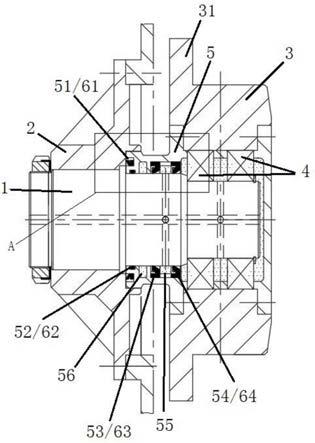

附图说明

40.为了更清楚地说明现有技术或本实用新型具体实施方式中的技术方案,下面对现有技术或具体实施方式描述中所使用的附图作简单介绍。

41.图1是本实用新型改向轮结构剖面图。

42.图2是图1中a部分的结构放大示意图。

43.附图标记:1、导轮轴;2、安装座;21、凸缘;3、导轮体;31、外缘; 4、轴承;5、密封体;51、第一环形密封槽;52、第二环形密封槽;53、第三环形密封槽;54、第四环形密封槽;55、第一润滑槽;56、第二润滑槽;61、v型密封;62、o型密封圈;63、第一骨架油封;64、第二骨架油封。

具体实施方式

44.下面结合附图对本实用新型的技术方案进行详细描述。

45.实施例

46.本实施例提供一种改向轮结构,如图1

‑

2所示,包括导轮轴1、安装座 2、导轮体3、密封体5和第一密封结构、第二密封结构。其中,安装座2 连接在导轮轴1的一端,用于将导轮轴1安装在渣水池侧壁上,并使导轮轴1的另一端伸入至渣水池内部;导轮体3通过轴承4安装在导轮轴1的上述另一端上,导轮体3的外周面为链条提供支撑力,帮助链条改向;在密封体5和安装座2之间设置有第一密封结构,在密封体5和导轮轴1之间设置有第二密封结构,第二密封结构包括至少一重密封,通过设置多重密封,提高改向轮的密封性能,延长其使用寿命。

47.具体的,第一密封结构包括:第一环形密封槽51,成型在所述密封体 5上,开口朝向所述安装座2;v型密封61,安装在所述第一环形密封槽51 内部,开口一侧朝向远离所述导轮轴1的方向;所述v型密封61的一端抵靠在所述第一环形密封槽51底部,另一端抵靠在所述安装座2侧壁上,依靠v型密封61的弹力,使v型密封61与安装座2之间紧密结合,形成第一道密封。

48.所述安装座2的朝向所述导轮体3一侧形成有凸缘21,所述凸缘21的内侧面与所述密封体5的靠近所述安装座2部分的外侧面贴近设置。这样可以阻止大的颗粒残渣进入,一

些小的残渣即便进入后,也会被上述的第一道密封阻挡。

49.所述密封体5的朝向所述安装座2的侧面与所述安装座2的侧面贴近设置。

50.密封体5与导轮体3固定安装,一起转动,在安装座2和密封体5之间形成转动缝隙,该位置位于渣水池的边缘位置,且被导轮体3阻挡,细微残渣受到的压力更小,能够减少细微残渣经该缝隙位置进入的量,降低密封压力。

51.第二密封结构包括:第二环形密封槽52,成型在所述密封体5上,开口朝向所述导轮轴1;o型密封圈62,安装在所述第二环形密封槽52内部,形成第二道密封。当第一道密封因长时间运行而密封失效时,第二道密封开始起密封作用。

52.第二密封结构还包括:第三环形密封槽53,成型在所述密封体5上,开口朝向所述导轮轴1;第一骨架油封63,安装在所述第三环形密封槽53 内部,开口朝向远离所述轴承4的一侧,形成第三道密封。当第二道密封因长时间运行而密封失效时,第三道密封开始起密封作用。

53.第二密封结构还包括:第四环形密封槽54,成型在所述密封体5上,开口朝向所述导轮轴1;第二骨架油封64,安装在所述第四环形密封槽54 内部,开口朝向远离所述轴承4的一侧,形成第四道密封。当第三道密封因长时间运行而密封失效时,第四道密封开始起密封作用。

54.还包括第一润滑槽55,成型在所述密封体5上,开口朝向所述导轮轴1,位于所述第三环形密封槽53和所述第四环形密封槽54之间;所述第一润滑槽55内部盛装有润滑脂,用于为所述第一骨架油封63和所述第二骨架油封64供油,从而长时间维持第一骨架油封63和第二骨架油封64的优良密封性能。

55.还包括第二润滑槽56,成型在所述密封体5上,开口朝向所述导轮轴 1,位于所述第二环形密封槽52和所述第三环形密封槽53之间,从而长时间维持o型密封圈61的密封性能。

56.还包括注油管道10,成型在所述导轮轴1内部,与所述第一润滑槽55 连通,用于为第一润滑槽55供油;提升供油的压力时,油液可从第一润滑槽55移动至第二润滑槽56,为第二润滑槽56供油。

57.也可以设置注油管道10同时与第一润滑槽55和第二润滑槽56供油。

58.所述导轮体3的外圆周的靠近安装座2的一侧设有外缘31,所述外缘 31高于所述导轮体3的外圆周的承载面一定高度设置,可以对链条进行阻挡,防止链条从改侧滑脱。

59.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1