一种棒料分料装置的制作方法

1.本实用新型涉及注塑机技术领域,尤其涉及一种棒料分料装置。

背景技术:

2.注塑机广泛应用于国防、机电、汽车、交通运输、建材、包装、农业、文教卫生及人们日常生活用品等各个领域。塑料工业迅速发展,注塑机不论在数量上或品种上都占有重要地位,而注塑机的核心部分为模具。

3.目前注塑机合模串装工序拉杆装配时需人工徒手上料或吊装上料,且一次只能上一根料,作业自动化程度普遍不高,生产效率低。拉杆上料及串装作业不够高效,同时比较依赖于作业人员本身的技能,该上料工序对于作业人员劳动强度大,不利于职业健康。虽然可以用行车代替人工搬运,但操作繁琐,且不利于拉杆装配,频繁操作行车也存在安全隐患。

技术实现要素:

4.针对现有技术存在的上述不足,本实用新型所要解决的技术问题在于,提出一种通用性强、自动化较高的棒料分料装置。

5.本实用新型解决其技术问题采用的技术方案是,提出一种棒料分料装置,包括有:

6.安装架;

7.槽板,设置在所述安装架上,所述槽板上开设有多个槽孔;

8.升降机构,与所述槽板活动连接,所述升降机构包括导向杆和活动设置在所述导向杆上的多个分料块组件,所述分料块组件包括推杆,所述推杆穿设在所述槽孔中;所述推杆可沿所述槽孔滑动以调节所述分料块组件之间的间距;

9.驱动件,设置在所述安装架上,用于驱动所述升降机构。

10.进一步地,所述槽孔呈长条形设置,包括处于所述槽板中部的第一槽孔以及对称设置在所述第一槽孔两侧的多个第二槽孔;所述第二槽孔呈倾斜设置,且靠近所述第一槽孔侧的第二槽孔的斜率大于远离所述第一槽孔侧的第二槽孔的斜率。

11.进一步地,所述第一槽孔垂直于所述导向杆。

12.进一步地,所述分料块组件还包括滑块和分料块,所述推杆设置在所述滑块上,所述导向杆穿设在所述滑块中,且所述分料块与所述滑块可拆卸连接。

13.进一步地,所述分料块的横截面积自分料块的顶端向其底端逐渐增大。

14.进一步地,所述分料块呈三角形设置。

15.进一步地,所述升降机构包括第一滑座和第二滑座,所述第一滑座和第二滑座均与所述槽板滑动连接,所述导向杆连接所述第一滑座和第二滑座,且所述第一滑座和第二滑座上均设有滑轨;

16.所述槽板上设有滑动件,所述滑动件与所述槽板可拆卸连接;所述滑动件上设有滑槽,所述滑轨活动穿设在所述滑槽中。

17.进一步地,所述驱动件包括第一驱动件和第二驱动件,所述第一驱动件和第二驱动件分别用于驱动所述第一滑座和第二滑座;所述第一驱动件与所述第一滑座相连,所述第二驱动件与所述第二滑座相连。

18.进一步地,所述推杆上套设有轴承,所述轴承与所述槽孔的槽面活动抵接。

19.进一步地,所述导向杆包括呈平行设置的第一导向杆和第二导向杆,所述第一导向杆和第二导向杆均穿设在所述滑块中。

20.与现有技术相比,本实用新型至少具有以下有益效果:

21.本实用新型中,该棒料分料装置由驱动件驱动,实现棒料自动分料;该棒料分料装置将棒料分隔开,便于配合机械手使用,对比于传统拉杆串装方式,无需人工吊装,短时间就可达到装配要求,提高效率,减轻工人劳动强度。分料块与滑块可拆卸连接,通过更换分料块就可以应用于多种注塑机拉杆上料分料,通用性强。槽板上开设有多个槽孔,该多个槽孔倾斜设置,推杆沿着槽孔滑动,进而带动分料块组件在导向杆上移动,以调节各分料块间距,该结构简单,实用性强;且该多个槽孔对称设置,保证分隔开的各棒料间距相同,定位精度符合机械手抓取要求,保证了各棒料间最小间距,且都在机械手行程范围内,便于机械手夹取。

附图说明

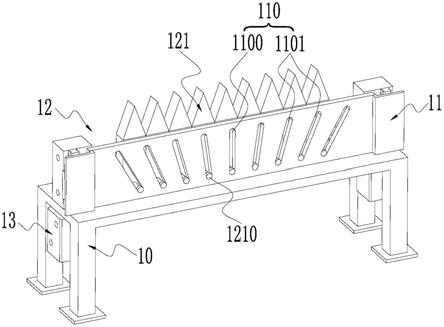

22.图1为本实用新型棒料分料装置的结构示意图;

23.图2为图1的俯视图;

24.图3为图1中去除隔板后的结构示意图;

25.图4为本实用新型棒料分料装置放置棒料后的结构示意图。

26.图中:

27.1、棒料分料装置;10、安装架;11、隔板;12、升降机构;13、驱动件;14、滑动件;110、槽孔;120、导向杆;121、分料块组件;122、第一滑座;123、第二滑座;130、第一驱动件;131、第二驱动件;140、滑槽;1100、第一槽孔;1101、第二槽孔;1200、第一导向杆;1201、第二导向杆;1210、推杆;1211、滑块;1212、分料块;1213、轴承;1220、滑轨;

28.2、棒料。

具体实施方式

29.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

30.如图1

‑

图3所示,一种棒料分料装置,包括有:安装架10;槽板11,设置在所述安装架10上,所述槽板11上开设有多个槽孔110;升降机构12,与所述槽板11活动连接,所述升降机构12包括导向杆120和活动设置在所述导向杆120上的多个分料块组件121,所述分料块组件121包括推杆1210,所述推杆1210穿设在所述槽孔110中;所述推杆可沿所述槽孔110滑动以调节所述分料块组件121之间的间距;驱动件13,设置在所述安装架10上,用于驱动所述升降机构12。

31.实际操作时,启动驱动件13,驱动件13中的伸缩杆推动整个升降机构12竖直运动,在槽板11的作用下,穿设在槽孔110中的推杆1210带动分料块组件121沿着导向杆120水平

方向移动,进而使各分料块组件121分隔开,以放置多种尺寸棒料。

32.优选地,所述槽孔110呈长条形设置,包括处于所述槽板11中部的第一槽孔1100以及对称设置在所述第一槽孔1100两侧的多个第二槽孔1101;所述第二槽孔1101呈倾斜设置,且靠近所述第一槽孔1100侧的第二槽孔1101的斜率大于远离所述第一槽孔1100侧的第二槽孔1101的斜率。即倾斜设置的多个第二槽孔1101保证了分料块组件121既能随升降机构12整体竖直运动,也能沿导向杆120水平移动,从而使各分料块组件121分隔开。且对称设置的第二槽孔1101,使分料块组件121等间距拨开并定位,定位精度符合机械手抓取要求,且都在机械手行程范围内。

33.优选地,所述第一槽孔1101垂直于所述导向杆120,即与槽板11中部位置处的第一槽孔1101连接的分料块组件121只在竖直方向运动。

34.优选地,所述分料块组121件还包括滑块1211和分料块1212,所述推杆1210设置在所述滑块1211上,所述导向杆120穿设在所述滑块1211中,且所述分料块1212与所述滑块1211可拆卸连接。

35.本实施例中,该导向杆120包括呈平行设置的第一导向杆1200和第二导向杆1201,第一导向杆1200和第二导向杆1201均穿设在滑块1211中。推杆1210与滑块1211固定连接,以带动滑块1211沿导向杆120滑动,由于槽孔110呈长条形,且推杆1210处于槽孔110中最低端时,分料块1212能够凸出于槽板11,因此滑块1211较长,通过第一导向杆1200和第二导向杆1201穿设在滑块1211中,可防止分料块组件121转动,且使分料块组件121滑动更加稳定。

36.优选地,所述分料块1212的横截面积自分料块1212的顶端向其底端逐渐增大,即形成倾斜表面,两相邻分料块1212之间形成凹槽,以容纳并放置棒料。

37.本实施例中,该分料块1212呈三角形设置,两相邻分料块1212之间形成倒三角凹槽,使棒料稳定放置在该棒料分料装置上;且三角形设置的分料块1212结构简单,便于加工。

38.优选地,所述升降机构12包括第一滑座122和第二滑座123,所述第一滑座122和第二滑座123均与所述槽板11滑动连接,所述导向杆120连接所述第一滑座122和第二滑座123,且所述第一滑座122和第二滑座123上均设有滑轨1220。

39.本实施例中,在槽板11上设有滑动件14,在滑动件14上开设有滑槽140,滑轨1220随升降机构12整体升降而活动穿设在滑槽140中,该滑轨1220的中部向内凹陷,与滑槽140的槽面活动抵接,从而防止升降机构12从槽板11上脱离;该滑动件14与所述槽板11可拆卸连接,当滑动件14磨损时,便于更换。

40.优选地,所述驱动件13包括第一驱动件130和第二驱动件131,所述第一驱动件130和第二驱动件131分别用于驱动所述第一滑座122和第二滑座123;所述第一驱动130件与所述第一滑座122相连,所述第二驱动件131与所述第二滑座123相连。

41.实际使用过程中,该第一驱动件130和第二驱动件131通过顶升气缸杆推动第一滑座122和第二滑座123升降,第一驱动件130和第二驱动件131的顶升气缸杆同步伸缩,且伸缩量相同,以保证升降机构12整体水平沿竖直方向升降。

42.优选的,所述推杆1210上套设有轴承1213,所述轴承1213与所述槽孔110的槽面活动抵接。通过设置该轴承1213,以减小推杆1210与槽孔110之间的摩擦,使分料块组件121顺滑移动,当轴承1213磨损时,只需更换该轴承1213,无需对推杆1210进行更换。

43.如图4所示,在实际使用时,设置两个该棒料分料装置1,用于支撑并放置棒料2,通过调节分料块组件121之间的距离,即可将不同尺寸棒料2分隔开,以便于配合机械手抓取棒料2,降低工人劳动程度,实现自动化生产。

44.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1