一种短程线束智能传输装置的制作方法

1.本实用新型涉及线束生产领域,尤其涉及一种短程线束智能传输装置。

背景技术:

2.线束是电路中多种电子设备之间的连接器件,通常由导线、绝缘护套、连接端子和绝缘包扎材料等组成。随着科学技术的进步,线束应用范围越来越广泛。在线束的生产过程中,需要对导线和连接端子进行多次不同工艺加工,传统工艺是工人带着处于不同工艺阶段的半成品在不同作业区进行转移,耗费大量劳动力、影响生产效率和存在人工耗损。传送带式转移则占用较大运输空间。

技术实现要素:

3.本实用新型提出了一种短程线束智能传输装置,解决了生产流程中的半成品采用人工搬运时,存在耗费大量劳动力、占用较大运输空间、影响生产效率等问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种短程线束智能传输装置,包括主体框架、运输部分、存储部分和智能控制部分。

6.所述主体框架包括载荷框架、终端框架和调节框架。

7.所述载荷框架为一长方体中空容器一,长方体中空容器一左侧板上设置一长方形通孔一和一长方形开口槽一,长方形开口槽一位于长方形通孔一上方。

8.所述长方体中空容器一前侧板上设置一长方形通孔二,长方体中空容器一上底板上设置一长方形开口槽二,长方形开口槽二与长方形开口槽一开口位置重合,长方形开口槽二槽底上设置一长方形开槽三。

9.所述长方体中空容器一内侧设置一隔板一,所述隔板一位于长方形通孔一和长方形开口槽一之间的一水平面上。

10.所述终端框架为一长方体中空容器二,长方体中空容器二右侧板上设置两个长方形通孔三,长方体中空容器二内侧设置一隔板二,所述隔板二位于两个长方形通孔三之间的一水平面上。

11.所述调节框架为一长方体中空容器三,长方体中空容器三前侧板上设置两个长方形通孔四,长方体中空容器三右侧板上设置两个长方形通孔五,长方体中空容器三左侧板上设置两个长方形通孔六;长方体中空容器三内侧设置一隔板三,所述隔板三位于两个长方形通孔五之间的一水平面上。

12.所述运输部分包括运动调节部分、运动载具部分和定位部分。

13.所述运动调节部分由上方运动调节部分和下方调节部分构成。

14.所述上方运动调节部分和下方调节部分均包括推杆电机一、推杆电机二、刚性滑棍和弹性滑绳。

15.所述上方运动调节部分的推杆电机一设置于隔板一上底面,下方运动调节部分的

推杆电机一设置于长方体中空容器一下底板上。

16.所述上方运动调节部分的推杆电机二设置于隔板二上底面,下方运动调节部分的推杆电机二设置于长方体中空容器二下底板上。

17.所述刚性滑棍设置于推杆电机一的活动端,刚性滑棍另一端销轴连接一弹性滑绳,弹性滑绳另一端通过另一刚性滑棍设置于推杆电机二的活动端。

18.所述弹性滑绳穿过调节框架的长方形通孔五和长方形通孔六。

19.所述运动载具部分包括滑载挂钩和载具。

20.所述滑载挂钩为一长方形通管,长方形通管前侧板上设置一条形通槽,条形通槽贯穿长方形通管,长方形通管上底板内侧壁上和下底板内侧壁上各设置一连接柱,连接柱上均设置一伸缩管,伸缩管内设置复位弹簧,伸缩管另一端设置一“u”形环,“u”形环上销轴连接一滚轮,外侧壁上设置滑槽,滚轮外侧设置斜面;长方形通管上底板外侧壁上和下底板外侧壁上各设置一连接环。

21.所述载具为一长方体中空容器四,长方体中空容器四左侧板设置一长方形通孔七,长方形通孔七合页连接一活动门,长方体中空容器四上底板上绳链连接一挂钩; 挂钩可拆卸连接于连接环内。

22.所述定位部分包括活动点位卡装置和固定定位卡装置。

23.所述活动点位卡装置分别设置于调节框架的隔板三上和调节框架的下底板上。

24.所述活动点位卡装置包括推杆电机五、推杆电机六、“u”形限位夹和缓冲盒;推杆电机五和推杆电机六均设置于一固定板上,且推杆电机五位于推杆电机六的上方;推杆电机五的活动端设置一“u”形限位夹;推杆电机六的活动端设置一缓冲盒;所述缓冲盒为一开口向右的长方形容器,缓冲盒上底板设置一长方形开口通槽;缓冲盒内侧壁设置缓冲垫。

25.所述固定定位卡装置包括“u”形限位夹一和缓冲板。

26.所述“u”形限位夹一通过一“l”形固定杆设置于上方的长方形通孔三一侧,缓冲板设置于两长方形通孔三之间。

27.所述存储部分包括供给区暂存部分和回收区暂存部分。

28.所述供给区暂存部分设置于载荷框架的隔板一上方空间内。

29.所述供给区暂存部分包括推杆电机组、活动栅板和子板。

30.所述推杆电机组包括若干个推杆电机三,活动栅板设置于载荷框架内;活动栅板上设置两个平行滑轨,推杆电机三通过一滑块滑动连接于滑轨内,滑块上设置若干个定位孔;推杆电机三的活动端均设置一子板,子板上均设置一长方形开口槽四。

31.所述回收区暂存部分包括推杆电机组一和弹性活页挡片。

32.所述回收区暂存部分设置于载荷框架的载板一下方空间内。

33.所述推杆电机组一由两个推杆电机四构成,两推杆电机四相对设置于载荷框架内;推杆电机四的活动端均设置一弹性活页挡片,弹性活页挡片前部为一单向弹片。

34.所述智能控制部分包括控制部分、感应部分和提醒部分。

35.所述控制部分包括触摸传感器模块一、触摸传感器模块二、触摸传感器模块三和微处理器;触摸传感器模块一、触摸传感器模块二和触摸传感器模块三分别设置于载荷框架上、终端框架上和调节框架上;微处理器设置于载荷框架内。

36.所述感应部分包括热释电红外传感器、红外避障传感器和距离传感器;热释电红

外传感器和红外避障传感器设置于终端框架上和调节框架上;距离传感器设置于活动栅板上,且均位于子板后方。

37.所述提醒部分包括蜂鸣器和可变色发光二极管;蜂鸣器和可变色发光二极管设置于载荷框架上。

38.进一步,在滚轮中心增设滚动轴承。

39.进一步,在活动栅板后方增设线性点,并用与长方体中空容器一等宽的滑棍二替换刚性滑棍。

40.进一步,滑载挂钩外侧壁上增设梯形限位沿。

41.进一步,增设一固定弹性滑绳于终端框架和载荷框架之间。

42.相对于现有技术的有益效果:

43.本实用新型中,通过主体框架、运输部分、存储部分和智能控制部分的一体化设置,可实现线束生产中的物料半智能化的短程转移,显著提高了转移效率,节约大量劳动力,节约空间,降低人工损耗。

附图说明

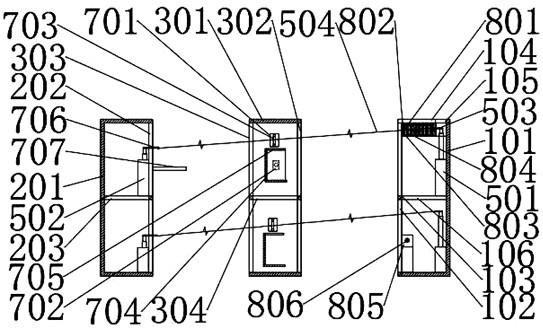

44.图1为本实用新型正视局部剖面结构示意图;

45.图2为本实用新型滑载挂钩侧视结构示意图。

46.图中:101. 载荷框架、102. 长方形通孔一、103. 长方形开口槽一、104. 长方形开口槽二、105.长方形开槽三、106. 隔板一、201. 终端框架、202. 长方形通孔三、203. 隔板二、301. 调节框架、302. 长方形通孔五、303. 长方形通孔六、304. 隔板三、501. 推杆电机一、502. 推杆电机二、503. 刚性滑棍、504. 弹性滑绳、601. 长方形通管、602. 条形通槽、603. 伸缩管、604. 滚轮、605.滑槽、606. 连接环、701.推杆电机五、702.推杆电机六、703.

ꢀ“

u”形限位夹、704.缓冲盒、705. 长方形开口通槽、706.“u”形限位夹一、707.缓冲板、801.推杆电机三、802.活动栅板、803.子板、804. 长方形开口槽四、805. 推杆电机四、806. 弹性活页挡片。

具体实施方式

47.以下结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

48.实施例1,参照附图1

‑

2,一种短程线束智能传输装置,包括主体框架、运输部分、存储部分和智能控制部分。

49.所述主体框架包括载荷框架101、终端框架201和调节框架301。

50.所述载荷框架101为一长方体中空容器一,长方体中空容器一左侧板上设置一长方形通孔一102和一长方形开口槽一103,长方形开口槽一103位于长方形通孔一102上方。

51.所述长方体中空容器一前侧板上设置一长方形通孔二,长方体中空容器一上底板上设置一长方形开口槽二104,长方形开口槽二104与长方形开口槽一103开口位置重合,长方形开口槽二104槽底上设置一长方形开槽三105。

52.所述长方体中空容器一内侧设置一隔板一106,所述隔板一106位于长方形通孔一102和长方形开口槽一103之间的一水平面上。

53.所述终端框架201为一长方体中空容器二,长方体中空容器二右侧板上设置两个长方形通孔三202,长方体中空容器二内侧设置一隔板二203,所述隔板二203位于两个长方形通孔三202之间的一水平面上。

54.所述调节框架301为一长方体中空容器三,长方体中空容器三前侧板上设置两个长方形通孔四,长方体中空容器三右侧板上设置两个长方形通孔五302,长方体中空容器三左侧板上设置两个长方形通孔六303;长方体中空容器三内侧设置一隔板三304,所述隔板三304位于两个长方形通孔五302之间的一水平面上。

55.所述运输部分包括运动调节部分、运动载具部分和定位部分。

56.所述运动调节部分由上方运动调节部分和下方调节部分构成。

57.所述上方运动调节部分和下方调节部分均包括推杆电机一501、推杆电机二502、刚性滑棍503和弹性滑绳504。

58.所述上方运动调节部分的推杆电机一501设置于隔板一106上底面,下方运动调节部分的推杆电机一501设置于长方体中空容器一下底板上。

59.所述上方运动调节部分的推杆电机二502设置于隔板二203上底面,下方运动调节部分的推杆电机二502设置于长方体中空容器二下底板上。

60.所述刚性滑棍503设置于推杆电机一501的活动端,刚性滑棍503另一端销轴连接一弹性滑绳504,弹性滑绳504另一端通过另一刚性滑棍503设置于推杆电机二502的活动端。

61.所述弹性滑绳504穿过调节框架301的长方形通孔五302和长方形通孔六303。

62.所述运动载具部分包括滑载挂钩和载具。

63.所述滑载挂钩为一长方形通管601,长方形通管601前侧板上设置一条形通槽602,条形通槽602贯穿长方形通管601,长方形通管601上底板内侧壁上和下底板内侧壁上各设置一连接柱,连接柱上均设置一伸缩管603,伸缩管603内设置复位弹簧,伸缩管603另一端设置一“u”形环,“u”形环上销轴连接一滚轮604,滚轮604外侧壁上设置滑槽605,滚轮604外侧设置斜面;长方形通管601上底板外侧壁上和下底板外侧壁上各设置一连接环606。

64.所述载具为一长方体中空容器四,长方体中空容器四左侧板设置一长方形通孔七,长方形通孔七合页连接一活动门,长方体中空容器四上底板上绳链连接一挂钩; 挂钩可拆卸连接于连接环606内。

65.所述定位部分包括活动点位卡装置和固定定位卡装置。

66.所述活动点位卡装置分别设置于调节框架301的隔板三304上和调节框架301的下底板上。

67.所述活动点位卡装置包括推杆电机五701、推杆电机六702、“u”形限位夹703和缓冲盒704。

68.所述推杆电机五701和推杆电机六702均设置于一固定板上,且推杆电机五701位于推杆电机六702的上方;推杆电机五701的活动端设置一“u”形限位夹703。

69.所述推杆电机六702的活动端设置一缓冲盒704。

70.所述缓冲盒704为一开口向右的长方形容器,缓冲盒704上底板设置一长方形开口通槽705;缓冲盒704内侧壁设置缓冲垫。

71.所述固定定位卡装置包括“u”形限位夹一706和缓冲板707。

72.所述“u”形限位夹一706通过一“l”形固定杆设置于上方的长方形通孔三202一侧,缓冲板707设置于两长方形通孔三202之间。

73.所述存储部分包括供给区暂存部分和回收区暂存部分。

74.所述供给区暂存部分设置于载荷框架101的隔板一上方空间内。

75.所述供给区暂存部分包括推杆电机组、活动栅板802和子板803。

76.所述推杆电机组包括若干个推杆电机三801,活动栅板802设置于载荷框架101内;活动栅板802上设置两个平行滑轨,推杆电机三801通过一滑块滑动连接于滑轨内,滑块上设置若干个定位孔;推杆电机三801的活动端均设置一子板803,子板803上均设置一长方形开口槽四804。

77.所述回收区暂存部分包括推杆电机组一和弹性活页挡片806。

78.所述回收区暂存部分设置于载荷框架101的载板一下方空间内。

79.所述推杆电机组一由两个推杆电机四805构成,两推杆电机四805相对设置于载荷框架101内;推杆电机四805的活动端均设置一弹性活页挡片806,弹性活页挡片806前部为一单向弹片。

80.所述智能控制部分包括控制部分、感应部分和提醒部分。

81.所述控制部分包括触摸传感器模块一、触摸传感器模块二、触摸传感器模块三和微处理器。

82.所述触摸传感器模块一、触摸传感器模块二和触摸传感器模块三分别设置于载荷框架101上、终端框架201上和调节框架301上。

83.所述微处理器设置于载荷框架101内。

84.所述感应部分包括热释电红外传感器、红外避障传感器和距离传感器。

85.所述热释电红外传感器和红外避障传感器设置于终端框架201上和调节框架301上。

86.所述距离传感器设置于活动栅板802上,且均位于子板803后方。

87.所述提醒部分包括蜂鸣器和可变色发光二极管;蜂鸣器和可变色发光二极管设置于载荷框架101上。

88.所述推杆电机一501、推杆电机二502、推杆电机五701、推杆电机六702、推杆电机三801、推杆电机四805、热释电红外传感器、红外避障传感器和距离传感器、触摸传感器模块一、触摸传感器模块二、触摸传感器模块三和微处理器间电性连接。

89.工作原理及使用方法:

90.预设置:

91.对装置进行供电,并对传感器进行调试。

92.装料:

93.将待加工线束放置入载具内,之后依次通过挂钩将载具挂入子板803之间的弹性滑绳504上。

94.调节框架301处取料流程:

95.操作人员触摸触摸传感器模块三,触摸传感器模块三输出信号给微处理器,微处理器输出信号给推杆电机组,推杆电机组内一个推杆电机三801回缩,使一个挂钩带载具滑出;微处理器输出信号给推杆电机五701和推杆电机六702,推杆电机五701和推杆电机六

702前移;挂钩带载具会被卡在调节框架301内的缓冲盒704内。

96.工作人员取出载具后,对应的热释电红外传感器和红外避障传感器输出信号给微处理器,微处理器输出信号给推杆电机五701和推杆电机六702,推杆电机五701和推杆电机六702复位,空载挂钩滑向终端框架201上。

97.终端框架201取料流程:

98.操作人员触摸触摸传感器模块二,触摸传感器模块二输出信号给微处理器,微处理器输出信号给推杆电机组,推杆电机组内一个推杆电机三801回缩,使一个挂钩带载具滑出;挂钩带载具会被卡在缓冲板707上。

99.工作人员取出载具后,对应的热释电红外传感器和红外避障传感器输出信号给微处理器,微处理器刷新传感器数据。

100.在调节框架301处取料后,20s内终端框架201取料处触摸传感器模块二不输出信号;同理在终端框架201取料后,20s内调节框架301处取料处触摸传感器模块二不输出信号。

101.除此以外,当调节框架301取料处的热释电红外传感器未感应到手靠近(即取料操作),则终端框架201取料处触摸传感器模块二不输出信号;但终端框架201取料处的热释电红外传感器未感应到手靠近(即取料操作),调节框架301处可正常进行取料。

102.当距离传感器感应到所有子板均已经回缩,且调节框架301取料处和终端框架201取料处的热释电红外传感器感应到手靠近(即载具清空),则微处理器输出信号给推杆电机一501和推杆电机二502,推杆电机一501和推杆电机二502启动,海拔高度互换,使空载的滑载挂钩回到原位,且推杆电机三801依次复位。

103.微处理器同步输出信号给蜂鸣器和可变色发光二极管,显示红灯20s,蜂鸣器长鸣20s。提醒操作人员装料。

104.返料:

105.加工完成后,可利用滑载挂钩和载具,通过下端弹性滑绳504进入终端框架201内。

106.卸料:

107.卸完终端框架201内的返料。

108.操作人员触摸触摸传感器模块一,通过微处理器输出信号给下端推杆电机一501、下端推杆电机二502、推杆电机四805、下端推杆电机五701和推杆电机六702;推杆电机四805回缩,调节框架301处下端推杆电机五701和推杆电机六702启动。

109.下端推杆电机一501、下端推杆电机二502启动,海拔高度互换,使空载滑载挂钩回到原位。其中调节框架301处,推杆电机四805、推杆电机五701和推杆电机六702在20s后复位,下端推杆电机一501和下端推杆电机二502在60s后复位。

110.之后,微处理器输出信号给蜂鸣器和可变色发光二极管,显示绿灯20s,蜂鸣器长鸣20s。提醒工作人员可以使用装置取料。

111.所述工作人员为加工线束人员;所述操作人员为终端框架201上料和卸料人员。

112.实施例2,在实施例1的基础上,滚轮604中心增设滚动轴承,有效缓解卡顿。

113.实施例3,在实施例1的基础上,在活动栅板802后方增设线性点,并用与长方体中空容器一等宽的滑棍二替换刚性滑棍503,使安装更方便,无需使用不同的子板。

114.实施例4,在实施例1的基础上,滑载挂钩外侧壁上设置梯形限位沿,方便子板分

隔。

115.实施例5,在实施例1的基础上,增设一固定弹性滑绳于终端框架和载荷框架之间,方便滑载挂钩的快速无障碍回收,操作更为方便,以增加回收区暂存部分的利用率。

116.以上,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

117.本实用新型未涉及部分均采用现有技术得以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1