一种链板输送机润滑组件的制作方法

1.本实用新型涉及链板输送技术领域,尤其是涉及一种链板输送机润滑组件。

背景技术:

2.链板输送机以标准链板为承载面,由马达减速机为动力传动;我们可以通过多列链板并行,使链板输送机做的很宽并形成差速,利用多列链板的速度差使多列输送在无挤压的情况下变为单列输送,从而满足饮料贴标、灌装、清洗等设备的单列输送的要求。

3.现有的链板输送机依靠多块链板和多个链板连接器相互安装组成,在运行时,链板之间需要具有良好的灵活性,但长时间的使用下,链板之间的连接端面难免会因为生锈等原因导致的卡顿,而进行人工涂油,所耗人力较大,且影响到加工效率。

技术实现要素:

4.本实用新型要解决的技术问题是:链板之间的连接端面难免会因为生锈等原因导致的卡顿,而进行人工涂油,所耗人力较大,且影响到加工效率,针对现有技术存在的问题,提供了一种链板输送机润滑组件。

5.为解决现有技术问题,本实用新型公开了一种链板输送机润滑组件,包括储油盒、输油管和导管,所述输油管固定连接于储油盒底部,且导管套接固定于输油管底部左端;

6.所述导管内底壁呈横向均匀嵌接有若干个附属块,且附属块内部均由上往下开设有内槽,所述内槽内部底端均嵌接有滚珠,且滚珠外壁对称开设有储油槽;

7.所述导管内底壁左右两侧且位于附属块侧边嵌接固定有输油盒,且输油盒内部开设有过渡槽,所述输油盒顶壁中心开设有渗透口,且输油盒底部中间插接有抵板,所述抵板顶部固定连接有连轴,且连轴位于渗透口正下方,所述连轴顶部嵌接有截止塞,所述截止塞位于渗透口中且与其活动连接,且连轴外壁套接有弹簧,所述弹簧上下两端分别固定连接于输油盒内顶壁和抵板顶面,且抵板底面前后两侧均匀开设有若干个小孔,所述抵板底面且位于小孔侧边均匀嵌接有若干条毛刷;

8.所述导管左侧中心嵌接有轴承,且轴承左端嵌接有转盘,所述转盘与轴承转动连接,且转盘外壁呈环绕均匀开设有若干个齿口,所述转盘外壁且位于齿口之间均开设有若干个细孔。

9.优选的,所述储油盒内部通过输油管与导管内部相通,且内槽顶部均与导管内部相通。

10.优选的,所述滚珠外壁与内槽内壁之间相隔有缝隙,且滚珠底端均位于同一水平面。

11.优选的,所述抵板底部凸出于输油盒底部,且截止塞随抵板上移而上移,所述过渡槽通过渗透口与导管内部相通。

12.优选的,所述毛刷的底部位置低于滚珠底部位置。

13.优选的,所述轴承和转盘内部均呈中空状,且转盘内部通过轴承与导管内部相通。

14.与现有技术相比,本实用新型的有益效果是:

15.当链板在运行时,滚珠抵住链板内壁随链板移动而滚动,通过多个滚珠能够对内壁均匀涂覆上润滑油,以便提高链板运行的灵活性,当链板运行链板连接器经过附属块底部时,链板连接器可将抵板的底部顶起,抵板则往上移动,并且弹簧被抵板压缩,截止塞上移脱离渗透口,导管内部储存的润滑油可从渗透口进入过渡槽中,且润滑油从多个小孔均匀渗出,毛刷可刷动链板连接器,针对链板连接器进行涂油,当链板连接器从抵板底部移动开时,弹簧可将抵板往下回弹,使得截止塞复位,渗透口被截止塞堵塞,仅有链板连接器抵住抵板时,抵板才进行释油,润滑油的释放具有周期性,不易造成浪费;

16.在安装储油盒时,还可将转盘嵌入于带动链板运行的链条结构上,齿口可衔接于链条的凹口内,使得链条运行的同时转盘进行旋转,导管内部的润滑油通过轴承进入转盘中,且通过底部的细孔释放润滑油至链条上,能够进一步润滑链条之间的连接,对链板进行较全面的润滑。

附图说明

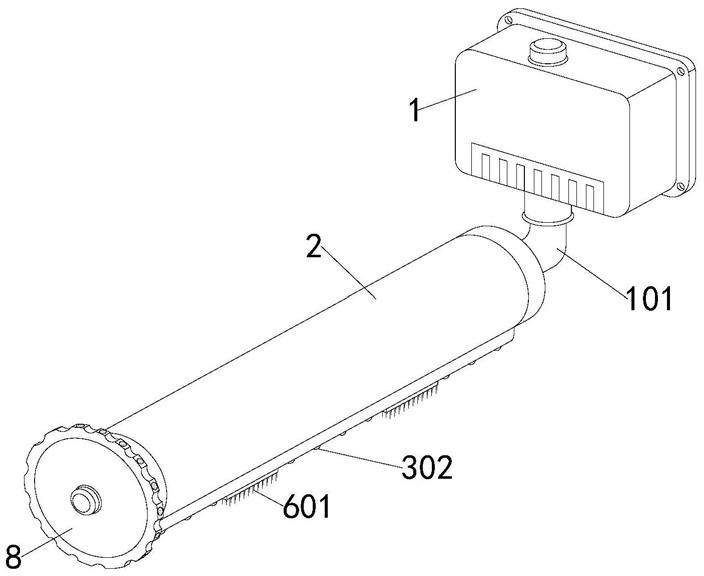

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型的导管结构主视内部示意图;

19.图3为本实用新型的a处局部放大结构示意图;

20.图4为本实用新型的输油盒结构内部示意图;

21.图5为本实用新型的转盘结构示意图;

22.图6为本实用新型的导管与链板输送结构示意图。

23.图中标记:储油盒1、输油管101、导管2、附属块3、内槽301、滚珠302、储油槽303、输油盒4、过渡槽401、渗透口402、抵板5、连轴501、截止塞502、弹簧503、小孔6、毛刷601、轴承7、转盘8、齿口801、细孔802。

具体实施方式

24.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本实用新型的实施例及实施例中的特征可以相互组合。

25.请参阅图1

‑

图6,一种链板输送机润滑组件,包括储油盒1、输油管101和导管2,所述输油管101固定连接于储油盒1底部,且导管2套接固定于输油管101底部左端;

26.所述导管2内底壁呈横向均匀嵌接有若干个附属块3,且附属块3内部均由上往下开设有内槽301,所述内槽301内部底端均嵌接有滚珠302,且滚珠302外壁对称开设有储油槽303;

27.具体的,首先将储油盒1安装于链板输送机内部,且导管2应当靠近于链板的拐角位置,且调节滚珠302接触到链板的内壁;

28.进一步的,储油盒1顶部设有盖子,完成储油盒1的安装后,可将盖子拧开,并把润滑油倒入储油盒1中,润滑油通过输油管101导入导管2中;

29.所述储油盒1内部通过输油管101与导管2内部相通,且内槽301顶部均与导管2内部相通;

30.所述滚珠302外壁与内槽301内壁之间相隔有缝隙,且滚珠302底端均位于同一水平面;

31.再进一步的,且润滑油渗入内槽301将滚珠302外壁顶部浸湿,当链板在运行时,链板进行移动,滚珠302抵住链板内壁随链板移动而滚动,朝向于顶部的储油槽303可容载部分润滑油,滚珠302旋转时,容载有润滑油的储油槽303会转动朝向于下方,润滑油从储油槽303释放至链板内壁,通过多个滚珠302能够对内壁均匀涂覆上润滑油,以便提高链板运行的灵活性;

32.所述导管2内底壁左右两侧且位于附属块3侧边嵌接固定有输油盒4,且输油盒4内部开设有过渡槽401,所述输油盒4顶壁中心开设有渗透口402,且输油盒4底部中间插接有抵板5,所述抵板5顶部固定连接有连轴501,且连轴501位于渗透口402正下方,所述连轴501顶部嵌接有截止塞502,所述截止塞502位于渗透口402中且与其活动连接,且连轴501外壁套接有弹簧503,所述弹簧503上下两端分别固定连接于输油盒4内顶壁和抵板5顶面,且抵板5底面前后两侧均匀开设有若干个小孔6,所述抵板5底面且位于小孔6侧边均匀嵌接有若干条毛刷601;

33.所述抵板5底部凸出于输油盒4底部,且截止塞502随抵板5上移而上移,所述过渡槽401通过渗透口402与导管2内部相通;

34.所述毛刷601的底部位置低于滚珠302底部位置;

35.具体的,同时输油盒4的位置与链板之间连接用的连接器位置一致,当链板运行链板连接器经过附属块3底部时,链板连接器可将抵板5的底部顶起,抵板5则往上移动,并且弹簧503被抵板5压缩,截止塞502上移脱离渗透口402,导管2内部储存的润滑油可从渗透口402进入过渡槽401中,且润滑油从多个小孔6均匀渗出,润滑油将毛刷601浸湿,毛刷601可刷动链板连接器,针对链板连接器进行涂油,当链板连接器从抵板5底部移动开时,弹簧503可将抵板5往下回弹,使得截止塞502复位,渗透口402被截止塞502堵塞,仅有链板连接器抵住抵板5时,抵板5才进行释油,润滑油的释放具有周期性,不易造成浪费;

36.同时因为滚珠302也是通过两个储油槽303的轮换旋转释放润滑油,储油槽303的容量为0.2毫升

‑

0.4毫升,当链板停止运行时,滚珠302不再滚动,储油槽303则无法进行旋转,所以润滑油也不再被释放,能够避免润滑油的流失浪费;

37.所述导管2左侧中心嵌接有轴承7,且轴承7左端嵌接有转盘8,所述转盘8与轴承7转动连接,且转盘8外壁呈环绕均匀开设有若干个齿口801,所述转盘8外壁且位于齿口801之间均开设有若干个细孔802;

38.所述轴承7和转盘8内部均呈中空状,且转盘8内部通过轴承7与导管2内部相通;

39.具体的,在安装储油盒1时,还可将转盘8嵌入于带动链板运行的链条结构上,齿口801可衔接于链条的凹口内,使得链条运行的同时转盘8进行旋转,导管2内部的润滑油通过轴承7进入转盘8中,且通过底部的细孔802释放润滑油至链条上,能够进一步润滑链条之间的连接,对链板进行较全面的润滑。

40.本实用新型已由上述相关实施例加以描述,然而上述实施例仅为实施本实用新型的范例。必需指出的是,已揭露的实施例并未限制本实用新型的范围。相反地,在不脱离本实用新型的精神和范围内所作的更动与润饰,均属本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1