自动包装堆垛机的制作方法

1.本实用新型涉及包装设备领域,具体涉及一种自动包装堆垛机。

背景技术:

2.在产品包装过程中需要将产品进行转移,转移过程中需要先将产品码放于料盘上,通过搬运料盘将产品进行转移,而为了提供搬运效率,往往先把码放产品后的料盘进行堆垛,统一进行搬运。

3.传统的自动包装堆垛机往往包括料盘传输带和产品传输带,料盘传输带与产品传输带之间将产品从产品传输带转移至料盘传输带的料盘上的上料装置,料盘传输带两端分别作为空盘放置端及料盘堆垛端,料盘堆垛端设置有将料盘进行码垛的码垛装置,为了保证产品转移不间断,位于上料装置前方的料盘传输带往往较长,以便摆放多个依次排列的料盘,但使自动包装堆垛机的结构过于臃肿。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种结构紧凑的自动包装堆垛机。

5.为实现上述目的,本实用新型提供了如下技术方案:包括机架及设置于机架的料盘传输带和产品传输带,所述的料盘传输带与产品传输带之间将产品从产品传输带转移至料盘传输带的料盘上的上料装置,所述的料盘传输带两端分别作为空盘放置端及料盘堆垛端,所述的机架位于料盘堆垛端设置有将料盘进行码垛的码垛装置,其特征在于:所述的机架位于空盘放置端的上方设置有料盘堆叠架,所述的料盘堆叠架设置有竖向堆叠料盘的堆叠通道,所述的堆叠通道随着高度降低逐渐沿料盘传输方向倾斜,所述的机架设置有堆叠限位机构及错位限位机构,所述的错位限位机构伸入料盘传输带上方,将位于料盘堆叠架底部并随料盘传输带局部伸出料盘堆叠架的料盘进行纵向限位,所述的堆叠限位机构伸入料盘堆叠架底部并位于料盘局部伸出料盘堆叠架后所形成的空间,将位于堆叠限位机构上方的料盘进行竖向限位。

6.通过采用上述技术方案,增设竖向堆叠料盘的料盘堆叠架,避免延长料盘传输带所带来的设备结构臃肿,料盘堆叠架底部的料盘会落入料盘传输带并随料盘堆叠架移动,局部伸出料盘堆叠架后,被错位限位机构限位,使其与上一料盘保持错位的状态,使位于底部的料盘时刻处于准确随料盘传输带移动的待命状态,并与料盘传输带上一料盘保持准确间距,同时,由于料盘局部伸出料盘堆叠架后所形成的空间,供堆叠限位机构伸入,避免上一料盘连续掉落,影响料盘的正常输送,提高装置运行稳定性,此外,堆叠通道随着高度降低逐渐沿料盘传输方向倾斜,给予料盘向前移动的惯性,使料盘下降更为顺畅,减少料盘间卡死的概率。

7.本实用新型进一步设置为:所述的错位限位机构包括错位气缸及错位限位块,所述的错位气缸固定于机架,所述的错位气缸驱动错位限位块相对料盘传输带横向移动。

8.通过采用上述技术方案,由错位气缸驱动错位限位块移动,快速、稳定,使料盘伸出料盘堆叠架的部分均保持一致。

9.本实用新型进一步设置为:所述的堆叠限位机构包括堆叠气缸及堆叠限位块,所述的堆叠气缸分别固定于料盘传输带两侧,各所述的堆叠气缸分别驱动堆叠限位块相对料盘传输带横向移动。

10.通过采用上述技术方案,由堆叠气缸驱动堆叠限位块移动,快速、稳定,在料盘传输带两侧均设置,提高竖向限位效果,避免料盘倾斜。

11.本实用新型进一步设置为:所述的料盘堆叠架由四个矩形排布的堆叠架单元构成,各所述的堆叠架单元与料盘转角形状相适配,所述的机架位于料盘传输带两侧沿传输方向设置有调节凹槽,所述的堆叠架单元设置有将堆叠架单元固定于调节凹槽其中一个位置的调节固定件。

12.通过采用上述技术方案,四个矩形排布的堆叠架单元所构成的料盘堆叠架,结构精简,放置稳定,同时,配合调节凹槽,可适配料盘规格进行调整,从而提高与料盘的适配准确性。

13.本实用新型进一步设置为:所述的码垛装置包括转移平台、升降平台及出料传输带,所述的转移平台与料盘堆垛端水平齐平并设置有将料盘从料盘堆垛端平移至转移平台的上平移机构,所述的转移平台位于升降平台下方并与升降平台竖向对齐,所述的转移平台下方开启使料盘落入升降平台,所述的升降平台设置有驱动其升降的升降机构并在下降时将料盘由转移平台逐个码垛,所述的升降平台下降至最低端时与出料传输带水平齐平,所述的升降平台设置有将升降平台上码垛后的料盘平移至出料传输带的过渡传输带。

14.通过采用上述技术方案,先由上平移机构将料盘从料盘传输带转移至转移平台,由于转移平台与料盘堆垛端水平齐平,料盘可稳定到达转移平台的对应位置,此时,升降平台上升至靠近转移平台底部的位置,由于转移平台与升降平台竖向对齐,在转移平台能够稳定落于升降平台,重复上述使料盘能够准确、稳定落于上一料盘上,随着码垛的进行升降平台逐渐降低,直至升降平台下降至与出料传输带水平齐平时,过渡传输带则将呈码垛状的多个料盘平移至出料传输带完成最后的出料,上述结构能够稳定、快速实现码垛步骤。

15.本实用新型进一步设置为:所述的转移平台包括固定于机架的驱动座,所述的驱动座两侧分别设置有平台托板及驱动两个平台托板靠近或远离的分合驱动机构,两个所述的平台托板靠近时呈托住料盘底部两侧的支撑状;两个所述的平台托板远离时形成供料盘落下的开启状。

16.通过采用上述技术方案,由分合驱动机构驱动两个平台托板实现平台底部的支撑状态和开启状态的切换,结构精简、支撑稳定、切换迅速。

17.本实用新型进一步设置为:所述的产品传输带与料盘传输带平行设置并位于料盘传输带侧面,所述的上料装置包括上料座及上料驱动机构,所述的上料座沿纵向设置有多个与产品传输带上的产品一一对应的吸盘,所述的上料驱动机构驱动上料座沿料盘传输带横向及竖向移动,所述的产品传输带的末端呈封闭设置,所述的机架设置有上料限位机构,所述的上料限位机构将料盘传输带上的料盘限位于与产品传输带的末端齐平的位置。

18.通过采用上述技术方案,料盘堆叠架落下的料盘随料盘传输带移动,在到达上料位置后由上料限位机构限位,使其与产品传输带的末端齐平,从而稳定且准确接收由上料

装置从产品传输带所转移的产品,保证产品的精准码放。

附图说明

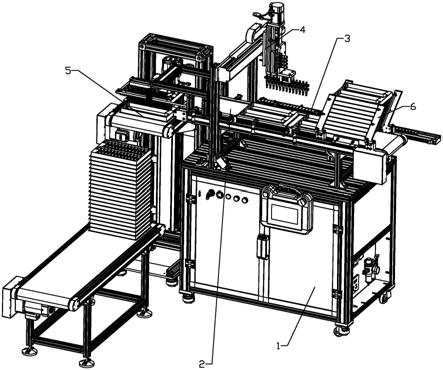

19.图1为本实用新型具体实施方式的立体图;

20.图2为本实用新型具体实施方式中料盘堆叠架的立体图;

21.图3为本实用新型具体实施方式中码垛装置的立体图;

22.图4为本实用新型具体实施方式中上料装置的立体图。

具体实施方式

[0023] 下面将结合附图对本发明的技术方案进行清楚、完整地描述, 显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。 基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

在本发明的描述中,需要说明的是,术语“中心”、“上

”ꢀ

、“下

”ꢀ

、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系, 仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语

ꢀ“

第一”、“第二”、“第三

”ꢀ

仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0025]

如图1—图4所示,本实用新型公开了一种自动包装堆垛机,包括机架1及设置于机架1的料盘传输带2和产品传输带3,料盘传输带2与产品传输带3之间将产品从产品传输带3转移至料盘传输带2的料盘上的上料装置4,料盘传输带2两端分别作为空盘放置端及料盘堆垛端,机架1位于料盘堆垛端设置有将料盘进行码垛的码垛装置5,机架1位于空盘放置端的上方设置有料盘堆叠架6,料盘堆叠架6设置有竖向堆叠料盘的堆叠通道61,堆叠通道61随着高度降低逐渐沿料盘传输方向倾斜,机架1设置有堆叠限位机构62及错位限位机构63,错位限位机构63伸入料盘传输带2上方,将位于料盘堆叠架6底部并随料盘传输带2局部伸出料盘堆叠架6的料盘进行纵向限位,堆叠限位机构62伸入料盘堆叠架6底部并位于料盘局部伸出料盘堆叠架6后所形成的空间,将位于堆叠限位机构62上方的料盘进行竖向限位,增设竖向堆叠料盘的料盘堆叠架6,避免延长料盘传输带2所带来的设备结构臃肿,料盘堆叠架6底部的料盘会落入料盘传输带2并随料盘堆叠架6移动,局部伸出料盘堆叠架6后,被错位限位机构63限位,使其与上一料盘保持错位的状态,使位于底部的料盘时刻处于准确随料盘传输带2移动的待命状态,并与料盘传输带2上一料盘保持准确间距,同时,由于料盘局部伸出料盘堆叠架6后所形成的空间,供堆叠限位机构62伸入,避免上一料盘连续掉落,影响料盘的正常输送,提高装置运行稳定性,此外,堆叠通道61随着高度降低逐渐沿料盘传输方向倾斜,给予料盘向前移动的惯性,使料盘下降更为顺畅,减少料盘间卡死的概率。

[0026]

错位限位机构63包括错位气缸631及错位限位块632,错位气缸631固定于机架1,错位气缸631驱动错位限位块632相对料盘传输带2横向移动,由错位气缸631驱动错位限位块632移动,快速、稳定,使料盘伸出料盘堆叠架6的部分均保持一致。

[0027]

堆叠限位机构62包括堆叠气缸621及堆叠限位块622,堆叠气缸621分别固定于料盘传输带2两侧,各堆叠气缸621分别驱动堆叠限位块622相对料盘传输带2横向移动,由堆

叠气缸621驱动堆叠限位块622移动,快速、稳定,在料盘传输带2两侧均设置,提高竖向限位效果,避免料盘倾斜。

[0028]

料盘堆叠架6由四个矩形排布的堆叠架单元64构成,各堆叠架单元64与料盘转角形状相适配,机架1位于料盘传输带2两侧沿传输方向设置有调节凹槽65,堆叠架单元64设置有将堆叠架单元64固定于调节凹槽65其中一个位置的调节固定件651,调节固定件651一般为螺栓,四个矩形排布的堆叠架单元64所构成的料盘堆叠架6,结构精简,放置稳定,同时,配合调节凹槽65,可适配料盘规格进行调整,从而提高与料盘的适配准确性。

[0029]

码垛装置5包括转移平台51、升降平台52及出料传输带53,转移平台51与料盘堆垛端水平齐平并设置有将料盘从料盘堆垛端平移至转移平台51的上平移机构54,上平移机构54包括上拨块541、驱动上拨块54竖向移动的上拨块竖向气缸542及驱动上拨块竖向气缸纵向移动542的上拨块纵向气缸543,转移平台51位于升降平台52下方并与升降平台52竖向对齐,转移平台51下方开启使料盘落入升降平台52,升降平台52设置有驱动其升降的升降机构55并在下降时将料盘由转移平台51逐个码垛,升降机构55包括安装升降平台52的升降座551、供升降座551竖向升降的竖向轨道552及驱动升降座551沿竖向轨道552移动的升降电机553,升降电机553设置有穿过升降座551并与升降座551螺纹配合的丝杆,升降平台52下降至最低端时与出料传输带53水平齐平,升降平台52设置有将升降平台52上码垛后的料盘平移至出料传输带53的过渡传输带56,先由上平移机构54将料盘从料盘传输带2转移至转移平台51,由于转移平台51与料盘堆垛端水平齐平,料盘可稳定到达转移平台51的对应位置,此时,升降平台52上升至靠近转移平台51底部的位置,由于转移平台51与升降平台52竖向对齐,在转移平台51能够稳定落于升降平台52,重复上述使料盘能够准确、稳定落于上一料盘上,随着码垛的进行升降平台52逐渐降低,直至升降平台52下降至与出料传输带53水平齐平时,过渡传输带56则将呈码垛状的多个料盘平移至出料传输带53完成最后的出料,上述结构能够稳定、快速实现码垛步骤。

[0030]

转移平台51包括固定于机架的驱动座511,驱动座511两侧分别设置有平台托板512及驱动两个平台托板512靠近或远离的分合驱动机构,分合驱动机构为与各平台托板512对应设置的托板气缸513,两个平台托板512靠近时呈托住料盘底部两侧的支撑状;两个平台托板512远离时形成供料盘落下的开启状,由分合驱动机构驱动两个平台托板512实现平台底部的支撑状态和开启状态的切换,结构精简、支撑稳定、切换迅速。

[0031]

产品传输带3与料盘传输带2平行设置并位于料盘传输带2侧面,上料装置4包括上料座41及上料驱动机构,上料座41沿纵向设置有多个与产品传输带3上的产品一一对应的吸盘411,上料驱动机构驱动上料座41沿料盘传输带2横向及竖向移动,上料驱动机构包括上料橫轨42、上料横移座43、上料横向电机44、上料竖轨45、上料竖移座46及上料竖向电机47,上料橫轨42固定于机架并横跨于料盘传输带2和产品传输带3上方,上料横移座43滑移于上料橫轨42,上料横向电机44驱动设置有与上料横移座43螺纹配合的丝杆,上料竖轨45固定于上料横移座43,上料竖移座46滑移于上料竖轨45,上料竖向电机47驱动设置有与上料竖移座46螺纹配合的丝杆,上料座41固定于上料竖移座46,产品传输带3的末端呈封闭设置,机架1设置有上料限位机构48,上料限位机构48将料盘传输带2上的料盘限位于与产品传输带3的末端齐平的位置,上料限位机构48包括上料限位块481及驱动上料限位块481伸缩的上料限位气缸482,料盘堆叠架6落下的料盘随料盘传输带2移动,在到达上料位置后由

上料限位机构限位,使其与产品传输带3的末端齐平,从而稳定且准确接收由上料装置4从产品传输带3所转移的产品,保证产品的精准码放。

[0032]

此外,上述传输带均包括主动轴、从动轴及驱动主动轴旋转的电机,传输带绕设于主动轴和从动轴构成传输带的循环传输。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1