一种套具的制作方法

1.本技术涉及垫片包装的技术领域,尤其是涉及一种套具。

背景技术:

2.具有通孔的垫片加工完成后,需要将垫片按一定的数量进行打包。打包的时候,将一定数量的垫片相互堆叠然后装进包装袋里面。为了提高垫片的包装速度,一般会先将工件套接在套具上,然后将包装袋套接在堆叠好的垫片上。

3.目前使用的套具,如附图4所示,包括支撑座10以及固定安装在支撑座10上的安装杆20,支撑座10放置在工作台上。将具有通孔的垫片40一片片套接在安装杆20上后,将细长状的包装袋50套在垫片40上,包装袋50的内壁与垫片40的外周侧相互接触,当垫片40全部进入包装袋50后,一只手扶着最下面的垫片40,以免垫片40离开包装袋50,另一手将握住安装杆20上的垫片40,将呈堆叠呈筒状的垫片40滑出安装杆20外,从而使垫片40按一定的数量被包装起来。

4.针对上述中的相关技术,发明人认为当包装袋50套入垫片40后,需要用手将堆叠在一起的垫片40向上滑出时,需要不断地向上抬手,打包一段时间的时候,工作人员的手臂就会比较酸痛,所以垫片40的包装过程比较费力。

技术实现要素:

5.为了改善垫片的包装过程中人手臂容易酸痛的问题,本技术提供一种套具。

6.本技术提供一种套具,采用如下的技术方案:

7.一种套具,包括放置台和套杆,所述放置台下方安装有底座,所述底座上安装有用于驱使套杆向上伸出放置台的复位弹簧,所述放置台的台面上开设有用于供套杆上下滑动的穿孔,所述底座上安装有用于下压复位弹簧的压板,所述放置台上设置有用于供垫片放置的若干个垫块,所述穿孔位于垫块之间。

8.通过采用上述技术方案,复位弹簧通过自身的弹力驱使套杆伸出放置台,然后将垫片套接在套杆上,最靠近放置台的垫片抵接在垫块上,当套杆套接一定数量的垫片后,将包装袋套入垫片,垫片位于包装袋上后,人可以通过下压压板来下压复位弹簧,套杆伴随复位弹簧的压缩向下移动,促使套杆离开垫片,使人打包垫片的时候,能够直接平移堆叠好的垫片,使人在打包垫片的时候过程中不用再一直上抬手臂,从而改善了人手臂容易酸痛的问题。

9.可选的,所述底座上固定安装有用于套接复位弹簧的套筒,部分套杆位于套筒内,所述复位弹簧的外周侧与套筒的内壁滑动连接。

10.通过采用上述技术方案,复位弹簧通过套筒安装在底座上,套筒能够对复位弹簧起限位作用,使复位弹簧被压缩时,复位弹簧能够更好地沿着自身的轴向进行变形。

11.可选的,所述复位弹簧靠近套杆的一端固定连接有滑板,所述滑板位于套筒内,所述滑板上固定连接有插杆,所述套杆开设有用于与插杆插接的插孔。

12.通过采用上述技术方案,套杆通过插杆与复位弹簧连接,方便人对套杆进行更换,更换成外径不同的套杆,不同外径的套杆可以套接内径不同的垫片。

13.可选的,所述压板固定安装在滑板上,所述套筒开设有穿槽,所述压板通过穿槽伸出套筒外,所述压板连接有连杆,所述连杆远离压板的一端固定连接有用于供脚踩踏的踏板。

14.通过采用上述技术方案,当人脚踩压踏板不离开的时候,套杆离开垫片,当人脚离开踏板时,复位弹簧通过自身弹力驱使套杆伸出放置台上方。

15.可选的,所述踏板的下端固定连接有定位杆,所述定位杆与地面抵接时,所述套杆的上端端面低于垫块的上表面。

16.通过采用上述技术方案,踩压踏板时,当定位杆与地面抵接时,套杆的上端端面低于垫块的上表面,所以套杆离开垫片,使人能够不再下压复位弹簧,并且定位杆还能对人脚起支撑作用,使人脚能够更好地对踏板施力。

17.可选的,所述套筒开设有导向槽,所述导向槽沿套筒的高度方向延伸,所述滑板上固定连接有引导杆,所述引导杆滑动安装于导向槽内。

18.通过采用上述技术方案,当复位弹簧驱使滑板向上移动时,引导杆沿着导向槽移动,从而使滑板能够更好地竖直向上移动。

19.可选的,所述导向槽内固定连接有缓冲弹簧,所述套杆位于放置台上方时,所述引导杆抵接于缓冲弹簧下端上。

20.通过采用上述技术方案,复位弹簧驱使套杆向上移动的时候,缓冲弹簧能够对引导杆起缓冲作用。

21.可选的,所述套杆包括有若干段相互拼接的短杆,所述短杆为中空结构。

22.通过采用上述技术方案,短杆相互拼接形成套杆,使套杆的长度可以改变,需要包装的垫片数量较少时,可以少拼接几个短杆。

23.综上所述,本技术包括以下至少一种有益效果:

24.1.当安装袋套接在堆叠的垫片上后,下压套杆,能够使套杆离开垫片,从而使垫片能够直接离开放置台,不用再向上抬动垫片,从而改善人包装垫片时手臂容易酸痛的问题;

25.2.当定位杆抵接在地面上时,定位杆不仅能够使人知道套杆已经离开垫片,还能对人脚起支撑作用,使人踩踏踏板时,还能对人脚起支撑作用。

附图说明

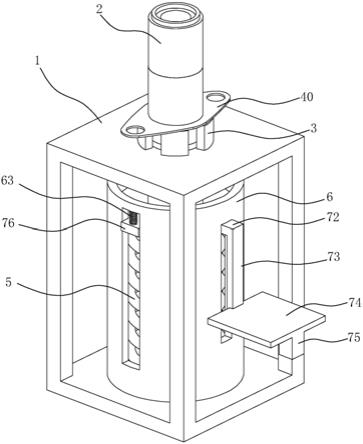

26.图1是本实施例的整体结构示意图;

27.图2是本实施例体现复位弹簧的结构示意图;

28.图3是本实施例体现压板和滑板连接的结构示意图;

29.图4是相关技术的套具结构示意图。

30.附图标记说明:1、放置台;11、穿孔;2、套杆;21、插孔;22、短杆;221、插块;222、插槽;3、垫块;4、底座;5、复位弹簧;6、套筒;61、穿槽;62、导向槽;63、缓冲弹簧;7、滑板;71、插杆;72、压板;73、连杆;74、踏板;75、定位杆;76、引导杆;10、支撑座;20、安装杆;40、垫片;50、包装袋。

具体实施方式

31.以下结合附图1

‑

3对本技术作进一步详细说明。

32.本技术实施例公开一种套具。参照图1,套具包括放置台1,放置台1上安装有用于供垫片40套接的套杆2,放置台1的台面固定连接有用于供垫片40抵接的若干个垫块3,套杆2供垫片40套接时,套杆2位于垫块3之间。

33.参照图1和图2,放置台1的台面上开设有用于供套杆2上下滑动的穿孔11,放置台1的下方安装有底座4以及安装在底座4上的复位弹簧5,复位弹簧5用于驱使套杆2向上伸出放置台1,向下按压复位弹簧5时,套杆2能够向下移动,使套杆2能够离开垫片40。包装垫片40的时候,套杆2离开垫片时,人手可以不用再向上移动堆叠的垫片40,人手打包垫片40时可以比较省力。

34.参照图2,放置台1上安装有用于安装复位弹簧5的套筒6,复位弹簧5的周侧与套筒6的内壁滑动连接。通过套筒6使复位弹簧5能够更好地沿着自身的轴向进行变形。

35.参照图2,套杆2的一端位于套筒6内并且连接有滑板7,滑板7与复位弹簧5的上端固定连接,滑板7始终位于套筒6内。滑板7远离复位弹簧5的一端固定连接有插杆71,插杆71的中轴线和穿孔11的中轴线相互重合。套杆2开设有用于与插杆71插接的插孔21,套杆2通过与滑板7插接,从而可以更换不同外径尺寸的套杆2,从而使套杆2能够更好地套接孔径不同的垫片40。

36.参照图3,滑板7上固定连接有用于下压复位弹簧5的压板72,套筒6开设有用于供压板72伸出套筒6外的穿槽61,穿槽61沿套筒6的高度方向延伸。压板72伸出套筒6外的下表面固定连接有连杆73,连杆73固定连接有踏板74,踏板74比较靠近地面。可以使人用脚踩踏踏板74,从而下压复位弹簧5,使套杆2离开垫片40。

37.参照图3,为了使人更好地踩踏踏板74,踏板74的下表面固定连接定位杆75。踩踏踏板74向下移动的时候,当定位杆75的下端抵接在地面上时,踏板74不再向下移动,此时套杆2的上端端面低于垫块3的上表面,意味着套杆2已经脱离垫片40。所以定位杆75能够起到提示套杆2离开的垫片40的作用,同时还能对人脚起支撑作用,从而使人下压复位弹簧5的时候能够更加省力。

38.参照图2,为了使滑板7能够保持垂直地向上或者向下移动,滑板7的周侧上固定连接有引导杆76,套筒6上开设有导向槽62。引导杆76位于导向槽62内,引导杆76的周侧与导向槽62的内壁相接触。当滑板7向上或者向下移动的时候,引导杆76与导向槽62滑动连接。

39.参照图2,套筒6上安装有缓冲弹簧63,缓冲弹簧63的上端与导向槽62的内壁固定连接。当套杆2伸出放置台1的台面后,引导杆76与缓冲弹簧63的下端抵接。缓冲弹簧63对套杆2起缓冲作用。

40.参照图2,套杆2包括若干根中空的短杆22,短杆22的长度大小可以不同。若干根短杆22之间相互拼接形成套杆2,短杆22的一端固定连接有插块221,短杆22的另一端开设有插槽222。两根短杆22通过插块221和插槽222相互拼接在一起。所以套杆2的长度可以调节,需要比较长的套杆2,多拿几根短杆22相互拼接,需要短点的套杆2,就少拼接几根短杆22。

41.本技术实施例一种套具的实施原理为:

42.当套杆2上套接有一定数量的垫片40后,将包装袋套入堆叠的垫片40中,使垫片40都位于包装袋内后,用脚踩压踏板74至定位杆75抵接在地面上时,就可以直接平移垫片40,

平移垫片40时,用手扶住最靠近放置台1的垫片40,使堆叠的垫片40能够离开放置台1,并且被包装在包装袋内,使垫片40在包装的过程中,人的手臂上抬的幅度较小,从而使人在包装垫片40的过程中,能够改善手臂酸痛的问题。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1