用于运输钢管的提升装置的制作方法

1.本实用新型涉及建筑行业的技术领域,具体涉及用于运输钢管的提升装置。

背景技术:

2.在工程施工过程中,通常大型钢管运输采用平板台车作为运输工具,但是,由于大型钢管节体积、重量较大,一般利用机械设备进行操作。通常的方法采用手动葫芦,但是,在通过平板台车运输过程中,由于大型钢管两端并未定位,使得大型钢管在平板台车上左右摇晃,同时,由于是使用手动葫芦将大型钢管提升到平板台车上,因此,需要人力拉动手动葫芦将大型钢管提到指定的高度,费时又费力,也容易造成安全事故。

技术实现要素:

3.针对现有技术存在的上述不足,本实用新型的目的在于提供一种结构简单,操作方便的用于运输钢管的提升装置。

4.解决上述技术问题,本实用新型采用如下技术方案:

5.用于运输钢管的提升装置,包括能够移动的支撑架,所述支撑架一侧设有沿支撑架长度方向移动的第一夹持环,另一侧设有沿支撑架长度方向移动的第二夹持环,所述第二夹持环与第一夹持环正对设置,所述支撑架底部设有沿高度方向移动的第三夹持环,使用时,通过第三夹持环支撑钢管并带其向上移动至第一夹持环和第二夹持环之间,再通过第一夹持环和第二夹持环相对移动靠拢并与钢管侧面相抵。

6.本实用新型方便操作者操作第一夹持环、第二夹持环以及第三夹持环对钢管的固定夹持,其中,本实用新型采用第三夹持环对钢管初步定位,钢管放置在第三夹持环上时,由于第三夹持环呈环状,因此,对钢管底部两侧进行限位,避免钢管滚落,同时,第三夹持环在沿高度方向向上移动时,对钢管起到支撑的作用;当第三支持环带钢管移动至第一夹持环和第二夹持环之间时,停止第三夹持环的向上的移动,驱动第一夹持环和第二夹持环朝沿支撑架长度方向移动,使得第一夹持环和第二夹持环相对靠拢,并与钢管侧面相抵,形成夹持状态,再通过支撑架运输钢管,操作简单方便,省时省力,同时,也避免钢管左右晃动。

7.进一步,所述支撑架一侧设有用于驱动第一夹持环移动的第一气缸,所述第一气缸上设有与第一夹持环连接的第一伸缩杆;所述支撑架另一侧设有用于驱动第二夹持环移动的第二气缸,所述第二气缸上设有与第二夹持环连接的第二伸缩杆;所述支撑架底部设有用于驱动第三夹持环移动的第三气缸,所述第三气缸上设有与第三夹持环连接的第三伸缩杆。

8.在使用时,通过第一气缸驱动第一伸缩杆伸缩,进而带动第一夹持环水平往复移动,通过第二气缸驱动第二伸缩杆伸缩,进而带动第二夹持环水平往复移动,通过第三气缸驱动第三伸缩杆伸缩,进而带动第三夹持环沿高度方向往复移动,整个结构简单,操作方便。

9.进一步,所述支撑架包括顶板,所述顶板底部两侧各自设有两个立杆,所述立杆底

部设有与立杆连接的底板,所述顶板、底板以及两组立杆围成矩形结构的工作腔室。

10.这样设计,通过顶板、底板以及两组立杆形成矩形结构的工作腔室,通过立杆来支撑顶板,整体结构稳定,也方便加工制作。

11.进一步,两个立杆正对面各自设有横杆,两个横杆分别与第一气缸或第二气缸相连接,所述底板上设有支撑杆,所述支撑杆与第一气缸或第二气缸相连接。

12.这样设计,通过两个立杆上设置的横杆与第一气缸或第二气缸相连接,实现第一气缸或第二气缸水平方向的固定;再通过底板上的支撑杆与第一气缸或第二气缸相连接,实现第一气缸或第二气缸轴向方向的固定,进而整体将第一气缸或第二气缸固定在支撑架上。

13.进一步,所述底板上设有对第三气缸定位的限位槽。这样设计,将第三气缸放置在限位槽内,避免第三气缸移动,对第三气缸进行固定。

14.进一步,所述底板底部设有连接杆,所述连接杆两侧转动连接有两根转动杆,所述转动杆两端分别连接有滚轮,所述滚轮安装在设置在底板上的滑槽内。

15.这样设计,通过连接杆连接两根转动杆,而转动杆的两端与滚轮连接,因此,通过转动杆带动滚轮转动,即实现支撑架的移动,同时,将滚轮安装在底板的滑槽内,使得滚轮部分被滑槽所包裹,能起到保护滚轮的作用。

16.相比现有技术,本实用新型具有如下优点:

17.本实用新型结构简单,使用方便、省力,且易于加工制作,成本低廉;同时,本实用新型先通过第三夹持环实现抬升钢管,当钢管抬升到第一夹持环和第二夹持环的位置时,关闭第三气缸,让第三夹持环停止向上移动,再驱动第一气缸和第二气缸,让第一夹持环和第二夹持环沿水平方向向工作腔室内相对移动,并让第一夹持环和第二夹持环与钢管侧壁相抵,最后,第一夹持环、第二夹持环和第三夹持环共同配合对钢管形成夹持结构,将钢管与支撑架稳固连接。

附图说明

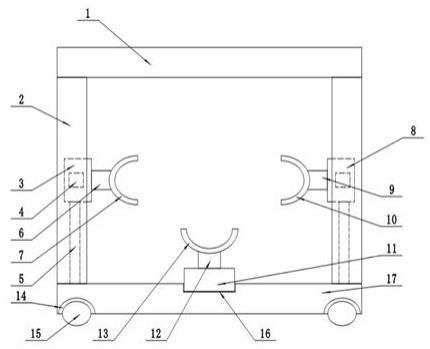

18.图1为本实用新型用于运输钢管的提升装置的主视图;

19.图2为本实用新型用于运输钢管的提升装置的左视图。

20.图中:顶板1、立杆2、第一气缸3、横杆4、支撑杆5、第一伸缩杆6、第一夹持环7、第二气缸8、第二伸缩杆9、第二夹持环10、第三气缸11、第三伸缩杆12、第三夹持环13、滑槽14、滚轮15、限位槽16、底板17。

具体实施方式

21.下面将结合附图及实施例对本实用新型作其中说明。

22.本实施例:参见图1至图2,用于运输钢管的提升装置,包括能够移动的支撑架,支撑架内设有钢管夹持操作的工作腔室,支撑架一侧设有沿支撑架长度方向移动的第一夹持环7,另一侧设有沿支撑架长度方向移动的第二夹持环10,第二夹持环10与第一夹持环7正对设置,支撑架底部设有沿高度方向移动的第三夹持环13,使用时,通过第三夹持环13支撑钢管并带其向上移动至第一夹持环7和第二夹持环10之间,再通过第一夹持环7和第二夹持环10相对移动靠拢并与钢管侧面相抵。

23.本实用新型中的工作腔室是方便操作者操作第一夹持环7、第二夹持环10以及第三夹持环13对钢管的固定夹持,其中,本实用新型采用第三夹持环13对钢管初步定位,钢管放置在第三夹持环13上时,由于第三夹持环13呈环状,因此,对钢管底部两侧进行限位,避免钢管滚落,同时,第三夹持环13在沿高度方向向上移动时,对钢管起到支撑的作用;当第三支持环带钢管移动至第一夹持环7和第二夹持环10之间时,停止第三夹持环13的向上的移动,驱动第一夹持环7和第二夹持环10朝沿支撑架长度方向移动,使得第一夹持环7和第二夹持环10相对靠拢,并与钢管侧面相抵,形成夹持状态,再通过支撑架运输钢管,操作简单方便,省时省力,同时,也避免钢管左右晃动。

24.支撑架一侧设有用于驱动第一夹持环7移动的第一气缸3,第一气缸3上设有与第一夹持环7连接的第一伸缩杆6;支撑架另一侧设有用于驱动第二夹持环10移动的第二气缸8,第二气缸8上设有与第二夹持环10连接的第二伸缩杆9;支撑架底部设有用于驱动第三夹持环13移动的第三气缸11,第三气缸11上设有与第三夹持环13连接的第三伸缩杆12。

25.在使用时,通过第一气缸3驱动第一伸缩杆6伸缩,进而带动第一夹持环7水平往复移动,通过第二气缸8驱动第二伸缩杆9伸缩,进而带动第二夹持环10水平往复移动,通过第三气缸11驱动第三伸缩杆12伸缩,进而带动第三夹持环13沿高度方向往复移动,整个结构简单,操作方便。

26.支撑架包括顶板1,顶板1底部两侧各自设有两个立杆2,立杆2底部设有与立杆2连接的底板17,顶板1、底板17以及两组立杆2围成矩形结构的工作腔室。

27.这样设计,通过顶板1、底板17以及两组立杆2形成矩形结构的工作腔室,通过立杆2来支撑顶板1,整体结构稳定,也方便加工制作。

28.两个立杆2正对面各自设有横杆4,两个横杆4分别与第一气缸3或第二气缸8相连接,底板17上设有支撑杆5,支撑杆5与第一气缸3或第二气缸8相连接。

29.这样设计,通过两个立杆2上设置的横杆4与第一气缸3或第二气缸8相连接,实现第一气缸3或第二气缸8水平方向的固定;再通过底板17上的支撑杆5与第一气缸3或第二气缸8相连接,实现第一气缸3或第二气缸8轴向方向的固定,进而整体将第一气缸3或第二气缸8固定在支撑架上。

30.底板17上设有对第三气缸11定位的限位槽16。这样设计,将第三气缸11放置在限位槽16内,避免第三气缸11移动,对第三气缸11进行固定。

31.底板17底部设有连接杆,连接杆两侧转动连接有两根转动杆,转动杆两端分别连接有滚轮15,滚轮15安装在设置在底板17上的滑槽14内。

32.这样设计,通过连接杆连接两根转动杆,而转动杆的两端与滚轮15连接,因此,通过转动杆带动滚轮15转动,即实现支撑架的移动,同时,将滚轮15安装在底板17的滑槽14内,使得滚轮15部分被滑槽14所包裹,能起到保护滚轮15的作用。

33.本实用新型结构简单,使用方便、省力,且易于加工制作,成本低廉;同时,本实用新型先通过第三夹持环13实现抬升钢管,当钢管抬升到第一夹持环7和第二夹持环10的位置时,关闭第三气缸11,让第三夹持环13停止向上移动,再驱动第一气缸3和第二气缸8,让第一夹持环7和第二夹持环10沿水平方向向工作腔室内相对移动,并让第一夹持环7和第二夹持环10与钢管侧壁相抵,最后,第一夹持环7、第二夹持环10和第三夹持环13共同配合对钢管形成夹持结构,将钢管与支撑架稳固连接。

34.最后需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1