一种中式面点熟化系统用搂钩装置的制作方法

1.本实用新型涉及中式面点蒸制设备技术领域,尤其涉及中式面点蒸制中架车的驱动设备技术领域,更具体地说涉及一种中式面点熟化系统用搂钩装置。

背景技术:

2.以往的中式面点生产中,面点的醒发和蒸制工序不连续,导致醒发完成后面点坯暴露的时间过程,而且,在面点坯出醒发箱时容易产生温冲效应,降低面点的品质。此外,以往的面点生产中,有较多工序需要手工完成,不但用人多,劳动强度大,作业条件较差,而且,生产卫生条件难以保证,存在食品安全隐患,造成了产量和工效较低的问题。

3.国家知识产权局于2012年1月11日,公开了一件公开号为cn202104194u,名称为“醒蒸自动生产线”的实用新型专利,该实用新型专利包括封闭链式输送机,所述封闭链式输送机包括两端开口的封闭运输通道和输送机构,该输送机构的主动链轮和从动链轮分别位于封闭运输通道的两端开口处,封闭运输通道由隔断件顺序分为醒发段、蒸熟段和冷却段,冷却段设置排风通道。进一步的,所述醒发段设置加热加湿装置。进一步的,所述蒸熟段包括设置在蒸熟段封闭运输通道内的蒸汽管路喷口。进一步的,所述冷却段由隔断件分为第一冷却段和第二冷却段,第一冷却段中部设置排风通道,第二冷却段出口处设置排风通道。进一步的,所述生产线还包括排盘取和出盘区,它们分别位于所述封闭运输通道的两端开口处。

4.上述现有技术中的醒蒸自动生产线,可以克服醒发和蒸制工序不连续,人工操作工序多,食品卫生存在安全隐患的问题,但是,上述现有技术仍然存在以下问题有待解决:

5.1、上述现有技术采用一输送机构贯穿整个生产线,即输送机构带动面点盛放托盘或架车依次进入醒发段、蒸熟段和冷却段。由于采用一台输送机构贯穿整个生产线,则导致了面点在醒发段、蒸熟段和冷却段停留的时间相同,会导致面点过度醒发、冷却或蒸制,又或者导致面点醒发不足、蒸制不足或冷却不足;现有的是以其中一道工序的时间为基准,调整其他两个工序的时间,例如以蒸制工序的时间为基础,则调节醒发段和/或冷却段的温度和湿度,从而使得面点在醒发段和冷却段停留的时间与蒸制段相同;但这种方式,并不利于生产效率的提高,会导致产量和工效低的问题。

6.2、现有技术采用一输送机构贯穿整个生产线,封闭运输通道由隔断件顺序分为醒发段、蒸熟段和冷却段,输送机构需要从封闭运输通道内穿过,会导致隔断件无法将醒发段、蒸熟段和冷却段密封隔离出来,会出现蒸熟段的蒸汽向冷却段或醒发段泄漏,无法确保蒸熟段的密封性,也无法确保醒发段的温湿度,也无法确保冷却段的通风度和温湿度,会影响面点的品质。

技术实现要素:

7.为了克服上述现有技术中存在的缺陷和不足,本实用新型提供了一种中式面点熟化系统用搂钩装置,本实用新型的发明目的在于解决上述现有技术中一条输送机构贯穿整

个生产线导致的工艺时间不好控制,各工艺段密封不严,会对其他工艺段造成影响的问题。本实用新型提供的搂钩装置包括驱动机构和至少一组钩板;钩板安装在驱动机构上,且在驱动机构的带动下往复运动;钩板上安装有用于勾取架车底部框架且单向转动的钩爪。本实用新型的搂钩装置可以单独设置在一个工序段内,不会对工序段之间的隔断门的密封造成影响,通过不同工艺段之间的搂钩装置的配合,可以顺利将架车输送至整个熟化工序段,可以确保架车输送的稳定性,且在工序段内使用时,可以提高架车穿过工序段件的隔断的速度,避免隔断打开时间过程对其他工序段的温湿度等控制参数造成影响。

8.为了解决上述现有技术中存在的问题,本实用新型是通过下述技术方案实现的:

9.一种中式面点熟化系统用搂钩装置,包括驱动机构和至少一组钩板,钩板安装在驱动机构上,且在驱动机构的带动下往复运动;钩板上安装有用于勾取架车底部框架且单向转动的钩爪;所述钩板前后两端设置有两组钩爪,每组钩爪包含有两个钩爪,两个钩爪位于钩板两侧。

10.驱动机构上设置有两组钩板或两组以上钩板,钩板均匀间隔布置在驱动机构上;在驱动机构的带动下移动设定长度距离后复位。

11.钩板的中部与驱动机构连接。

12.两组钩爪之间的距离与架车底部框架长度适配;每组中两个钩爪之间的距离与架车底部框架宽度适配。

13.钩爪为棘轮结构。

14.所述钩板上设置有开槽,钩爪铰接在所述开槽中,开槽后端的槽壁阻挡钩爪向后转动;钩爪向前转动,以避开架车底部框架,避开架车底部框架后,钩爪在复位弹簧作用下复位。

15.与现有技术相比,本实用新型所带来的有益的技术效果表现在:

16.1、在本实用新型中,搂钩装置上的钩板与架车底部框架配合,确保架车的稳定移动,在某一时刻,同一搂钩装置或相邻搂钩装置上相邻的钩板,前一钩板的前端钩爪勾住架车底部后端框架,后一钩板的后端钩爪勾住架车底部前端框架,共同移动同一架车;以确保架车的移动的稳定性。或者,相邻搂钩装置上相邻的钩板,前一钩板的后端钩爪勾住架车底部后端框架将架车移动至后一搂钩装置的勾取范围后,后一搂钩装置的钩板的后端钩爪,勾住架车底部前端框架,带动架车移动(本文所称前一钩板、后一钩板中的“前”和“后”是指工序的前后,本文所称的前端和后端,是指架车移动方向的前后)。本实用新型中,钩爪是单向转动的,即当钩板向前移动时,钩爪不发生转动可以勾取架车框架,带动架车移动;当钩板向后移动时,与后方架车会发生干涉,此时钩爪与架车底部框架接触,在架车底部框架的限制下,钩爪发生转动,以避让开后方架车,并在越过架车框架后钩爪复位以勾住架车底部框架(本文所称单向转动的钩爪,是指初始状态的单向转动,不包括转动后复位的转动方向)。或者可以采用棘轮结构。

17.2、本实用新型中,搂钩装置中的钩板在驱动机构的带动下移动定长距离后复位,作往复运动;该定长距离越短越好,该定长距离越短,则搂钩装置上的钩板往复运动的频率就会越快,勾动架车移动的间隔就会越来越短,可以提高架车驱动效率。

18.3、本实用新型中,钩板上钩爪的布局限定,可以有效确保架车移动过程的稳定,避免架车转向而影响后续输送。钩板中部与驱动机构连接,使得钩板可以伸出于驱动机构之

外,即钩板与驱动机构的连接处位于驱动机构的极限位置时,钩板前端或钩板后端均处于伸出驱动机构极限位置的状态,这种结构部件,一方面可以缩短驱动机构的长度,另一方面也可使得钩板伸入到自动门位置处,而不影响自动门的密闭(钩板位于自动门时,驱动机构不位于自动门处,从而不影响自动门的密闭)。

附图说明

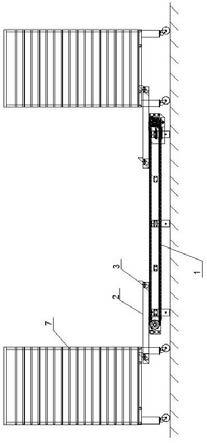

19.图1为本实用新型搂钩装置的主视结构示意图;

20.图2为本实用新型搂钩装置的俯视结构示意图;

21.图3为本实用新型搂钩装置中钩爪的一种实施结构图;

22.附图标记:1、驱动机构,2、钩板,3、钩爪,4、开槽,5、槽壁,6、复位弹簧,7、架车。

具体实施方式

23.下面结合说明书附图,对本实用新型的技术方案作出进一步详细地阐述。在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

24.参照说明书附图1和图2所示,一种中式面点熟化系统用搂钩装置,包括驱动机构1和至少一组钩板2,钩板2安装在驱动机构1上,且在驱动机构1的带动下往复运动;钩板2上安装有用于勾取架车7底部框架且单向转动的钩爪3;所述钩板2前后两端设置有两组钩爪3,每组钩爪3包含有两个钩爪3,两个钩爪3位于钩板2两侧。

25.搂钩装置上的钩板2与架车7底部框架配合,确保架车7的稳定移动,在某一时刻,同一搂钩装置或相邻搂钩装置上相邻的钩板2,前一钩板2的前端钩爪3勾住架车7底部后端框架,后一钩板2的后端钩爪3勾住架车7底部前端框架,共同移动同一架车7;以确保架车7的移动的稳定性。或者,相邻搂钩装置上相邻的钩板2,前一钩板2的后端钩爪3勾住架车7底部后端框架将架车7移动至后一搂钩装置的勾取范围后,后一搂钩装置的钩板2的后端钩爪3,勾住架车7底部前端框架,带动架车7移动(本文所称前一钩板2、后一钩板2中的“前”和“后”是指工序的前后,本文所称的前端和后端,是指架车7移动方向的前后)。本实用新型中,钩爪3是单向转动的,即当钩板2向前移动时,钩爪3不发生转动可以勾取架车7框架,带动架车7移动;当钩板2向后移动时,与后方架车7会发生干涉,此时钩爪3与架车7底部框架接触,在架车7底部框架的限制下,钩爪3发生转动,以避让开后方架车7,并在越过架车7框架后钩爪3复位以勾住架车7底部框架(本文所称单向转动的钩爪3,是指初始状态的单向转动,不包括转动后复位的转动方向)。如图3所示,钩爪3铰接在钩板2中,钩板2上设置有开槽4,钩爪3铰接在所述开槽4中,开槽4后端的槽壁5阻挡钩爪3向后转动,使得钩爪3可以向前转动,以避开架车7底部框架,当避开架车7底部框架后,钩爪3在复位弹簧6作用下复位,抵住架车7底部框架,以带动架车7运动。

26.作为本实施例又一种实施方式,所述钩爪3可以采用棘轮结构。

27.在本实施例中,搂钩装置移动定长距离后复位,该定长距离越短越好,该定长距离越短,则搂钩装置上的钩板2往复运动的频率就会越快,勾动架车7移动的间隔就会越来越短,可以提高架车7驱动效率。

28.作为本实施例又一种实施方式,所述钩板2前后两端设置有两组钩爪3,每组钩爪3包含有两个钩爪3,两个钩爪3位于钩板2两侧。两组钩爪3之间的距离与架车7底部框架长度适配;每组中两个钩爪3之间的距离与架车71底部框架宽度适配。

29.钩板2上钩爪3的布局限定,可以有效确保架车7移动过程的稳定,避免架车7转向而影响后续输送。钩板2中部与驱动机构1连接,使得钩板2可以伸出于驱动机构1之外,即钩板2与驱动机构1的连接处位于驱动机构1的极限位置时,钩板2前端或钩板2后端均处于伸出驱动机构1极限位置的状态,这种结构部件,一方面可以缩短驱动机构1的长度,另一方面也可使得钩板2伸入到工序段隔断处,而不影响隔断的密闭(钩板2位于工序段间的隔断时,驱动机构1不位于隔断处,从而不影响隔断的密闭)。

30.作为本实施例又一种实施方式,本文所称的驱动机构1可以是链条驱动结构形式(如图2所示)。还可以是齿轮齿条结构形式,还可以是滚珠丝杠结构形式,或者采用气缸驱动结构形式(气缸驱动的形式其伸缩频率需可以满足生产需求)。只要可以实现带动钩板2往复运动的现有驱动结构,均可作为本实施例中搂钩装置的驱动机构1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1