连续型行李托盘提升装置及行李托盘的制作方法

1.本实用新型涉及安检器械,尤其涉及一种连续型行李托盘提升装置及行李托盘。

背景技术:

2.机场中,在乘客进行随身行李安检情形下,随身的行李物品需要先放进托盘中,然后将行李托盘送入安检机进行安全检查,同时乘客经过安检通道接受安检。若行李和乘客均通过检查,则会被放行通过,乘客在输送出口处将行李物品取出,工作人员将托盘收集叠放并搬运到安检入口处。

3.然而,搬运行李托盘相对费事费力,乘客进行安检时也需要弯腰取用托盘。这些不仅需要更多的安检人员,在乘客较多时也会影响安检效率。

技术实现要素:

4.本实用新型针对现有在安检过程中使用行李托盘存在的问题,提供了一种连续型行李托盘提升装置、行李托盘及提升控制方法。

5.本实用新型就上述技术问题而提出的技术方案如下:

6.第一方面,本实用新型提供了一种连续型行李托盘提升装置,包括机架及设置在机架上的行李托盘的输送入口、输送出口;在所述机架上还设有:

7.输入总成,用于沿第一输送路径将行李托盘由所述输送入口输送至第一预设区域,包括第一滚动运载件;

8.提升总成,用于沿提升路径将位于所述第一预设区域位置上的行李托盘提升至预设高度位置处的第二预设区域,包括传送带件及驱动所述传送带件的提升驱动件,所述传送带件的传送带上设有用于托持行李托盘的多个运载托板;

9.输出总成,用于沿第二输送路径将位于所述第二预设区域位置上的行李托盘输出至所述输送出口,包括第二滚动运载件;

10.所述第一滚动运载件和/或所述第二滚动运载件上至少设有用于啮合传输行李托盘的传输啮合部。

11.根据上述的连续型行李托盘提升装置,所述输出总成设置在所述输入总成的上方;

12.所述输入总成包括由所述输送入口向所述第一预设区域方向延伸的两第一侧板,所述输出总成包括由所述第二预设区域向所述输送出口方向延伸的两第二侧板;

13.所述第一滚动运载件包括多个并排设置的第一滚筒,所述第一滚筒设置在两所述第一侧板之间;所述第二滚动运载件包括多个并排设置的第二滚筒,所述第二滚筒设置在两所述第二侧板之间。

14.根据上述的连续型行李托盘提升装置,所述第一滚筒和/或第二滚筒为电动滚筒;所述传输啮合部设置在所述第一滚筒、所述第二滚筒的中部位置处;

15.所述传输啮合部包括长条形啮合齿,所述长条形啮合齿的长条延伸方向与所在的

滚筒筒轴方向平行。

16.根据上述的连续型行李托盘提升装置,所述传送带件包括分别设置在所述第一预设区域两侧的传送带及用于带动所述传送带在高度方向上传送的传动轮;

17.每一侧的所述传送带上均设有所述运载托板,两侧的所述运载托板在水平面上的投影均与行李托盘在水平面上的投影部分重合。

18.根据上述的连续型行李托盘提升装置,所述第一预设区域的每一侧均设有两条所述传送带,每一侧的两所述传动轮通过同一轴杆传动连接;

19.每条所述传送带均包括内侧段和外侧段,所述内侧段为由低侧运动至高侧、所述外侧段位由高侧运动至低侧;

20.所述提升总成还包括竖向设置在所述机架上的四根导轨,四根所述导轨两两一组分别设置在所述第一预设区域的两侧;

21.每一侧的一所述运载托板的板体分别与两所述传送带固定连接,在所述运载托板的两端部还设有用于在所述传送带的内侧段上于所述导轨中运动的导向轮。

22.根据上述的连续型行李托盘提升装置,所述提升驱动件包括驱动电机及双输出减速机,所述双输出减速机的一输出端与一侧的所述传动轮通过传动同步带连接、另一输出端与另一侧的所述传动轮通过传动同步带连接;

23.两侧的所述传送带同步传送所述运载托板。

24.根据上述的连续型行李托盘提升装置,还包括用于调节所述双输出减速机与所述传动轮之间的传动同步带的张紧度传动带张紧组件,所述传动带张紧组件包括惰轮、惰轮固定板、螺栓固定块、及张紧固定板,其中:

25.所述张紧固定板固定设置在所述机架上,所述惰轮固定板滑动设置在所述张紧固定板的板体上,所述螺栓固定块固定设置在所述张紧固定板上;

26.在所述惰轮固定板的一端设有螺栓,所述螺栓固定块上设有螺孔,所述螺栓穿接于所述螺孔中,所述螺栓穿出所述螺孔的螺栓杆体上还设有螺母;

27.所述惰轮转动设置在所述惰轮固定板上,用于所述惰轮的轮体与位于所述双输出减速机与传动轮之间的传动同步带抵接。

28.根据上述的连续型行李托盘提升装置,还包括用于调整所述传送带的松紧度的提升传送带张紧组件,所述提升传送带张紧组件与所述传送带的数量对应;

29.所述提升传送带张紧组件包括带座轴承、张紧固定块、螺栓及螺母,其中,所述带座轴承内的轴杆与位于高处的所述传动轮同轴连接设置;

30.在所述带座轴承的底部固定连接有所述螺栓,所述张紧固定块上设有供所述螺栓穿出的螺孔,所述螺母设置在所述带座轴承的底部至张紧固定块之间的螺栓杆体上。

31.第二方面,本实用新型提供一种应用于上述连续型行李托盘提升装置的行李托盘,包括用于装放行李的托槽,在所述托槽的外侧底壁上设有与所述传输啮合部啮合的齿形部。

32.本实用新型实施例提供的技术方案带来的有益效果是:

33.本实用新型所提供的连续型行李托盘提升装置包括输入总成、提升总成及输出总成,通过三者相互间的配合,对行李托盘进行提升,可连续高效地将行李托盘提升到高处位置供旅客直接放置,旅客直接将行李放进行李托盘即可,无需安检人员回收搬运行李托盘,

也无需旅客自己弯腰取用。

34.与此同时,本实用新型采用同步传送带提升行李托盘,传动结构设计紧凑,由一驱动电机即可驱动实现提升作业,占用空间小,提升位置精准且稳定,噪音小,可多个并排使用,提高安检效率。此外,创新采用啮合传输方式输送行李托盘,并配合行李托盘外侧底壁上设置的齿形部,可以在紧凑的空间下实现行李托盘的高效且稳定地移载。

附图说明

35.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

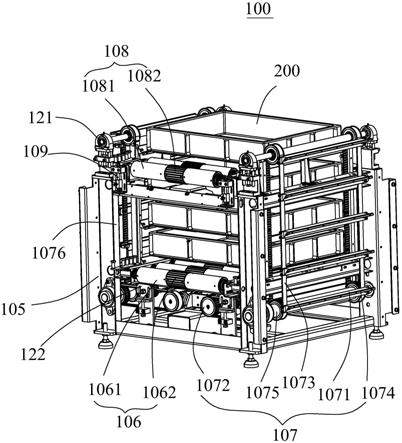

36.图1为本实用新型提供的连续型行李托盘提升装置的整机立体结构视图一;

37.图2为本实用新型提供的连续型行李托盘提升装置的整机立体结构视图二;

38.图3为本实用新型提供的连续型行李托盘提升装置在拆除外壳后的立体结构视图一;

39.图4为本实用新型提供的连续型行李托盘提升装置在拆除外壳后的立体结构视图二;

40.图5为本实用新型提供的连续型行李托盘提升装置的输入总成的结构示意图;

41.图6为本实用新型提供的连续型行李托盘提升装置的运载托板的结构示意图;

42.图7为本实用新型提供的连续型行李托盘提升装置的提升驱动件的结构示意图;

43.图8为本实用新型提供的连续型行李托盘提升装置的输送总成的结构示意图;

44.图9为本实用新型提供的连续型行李托盘提升装置的阻挡件结构示意图;

45.图10为本实用新型提供的连续型行李托盘提升装置的提升传送带张紧组件的结构示意图;

46.图11为本实用新型提供的连续型提升装置的传动带张紧组件的结构示意图;

47.图12为本实用新型提供的行李托盘在第一视角下的立体结构示意图;

48.图13为本实用新型提供的行李托盘在第二视角下的立体结构示意图。

具体实施方式

49.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型实施方式作进一步地详细描述。

50.参见图1和图2,分别为本实用新型提供的连续型行李托盘提升装置的整机立体结构视图一、二。连续型行李托盘提升装置100主要应用于行李托盘回框系统,也即用于接收行李托盘回框的行李托盘200并对行李托盘200进行提升。如图1和图2所示,连续型行李托盘提升装置100可包括机壳101、设置在较低位置处的输送入口102及设置在较高位置处的输送出口103,行李托盘200经输送入口102进入连续型行李托盘提升装置100中并从输送出口103输出,旅客可将物品放置于经输出的行李托盘200中,以便配合进行安检作业,整个过程无需旅客取拿空行李托盘200。此处,输送入口102设于输送出口103的正下方位置处。

51.进一步的,以图1这种输送入口102为前侧,则在较低位置处的输送入口102对侧的

整机后侧还设有遗落物品取出口104,以解决经输送入口102进入连续型行李托盘提升装置100中的行李托盘200中存有旅客遗落物品的问题。

52.参见图3至图9,其中,图3和图4分别为本实用新型提供的连续型行李托盘提升装置在拆除外壳后的立体结构视图一、二;图5为本实用新型提供的连续型行李托盘提升装置的输入总成的结构示意图;图6为本实用新型提供的连续型行李托盘提升装置的运载托板的结构示意图;图7为本实用新型提供的连续型行李托盘提升装置的提升驱动件的结构示意图;图8为本实用新型提供的连续型行李托盘提升装置的输送总成的结构示意图。

53.连续型行李托盘提升装置100上的各个组件均设置在机架105上,在机架105上设有输入总成106、提升总成107及输出总成108。

54.输入总成106用于沿第一输送路径将行李托盘200由输送入口102输送至第一预设区域(图未示出),包括第一滚动运载件1061,其可包括两第一侧板1063及设置在两第一侧板1063之间的多个第一滚筒,第一侧板1063的板体均由所述输送入口向第一预设区域方向延伸,而多个第一滚筒并排设置。

55.如图5所示,输入总成106中,第一滚动运载件1061包括并排设置且大小一致的六个电动滚筒,且在六个电动滚筒的中部位置处均设置第一传输啮合部1062,第一传输啮合部1062用于啮合传输行李托盘200。此处,六个电动滚筒的两固定端均设置在位于两侧第一侧板1063上,第一侧板1063的一端为所述输送入口102端,另一端则设有用于限制行李托盘200输送位置的限位挡板1064。

56.可以理解的是,在行李托盘200与限位挡板1064抵接时,行李托盘200所在的区域即为第一预设区域。所述第一传输啮合部1062包括啮合齿,更具体为长条形啮合齿,且长条形啮合齿的长条延伸方向与所在的滚筒筒轴方向平行。此处,第一滚动运载件1061的第一滚筒均采用电动滚筒。

57.提升总成107用于沿提升路径将位于第一预设区域位置上的行李托盘200提升至预设高度位置处的第二预设区域(图未示出),其中,第二预设区域在水平面上的投影可与第一预设区域在水平面上的投影完全重合。

58.提升总成107包括传送带件1071及驱动传送带件1071的提升驱动件1072,其中,传送带件1071的传送带1073上设有用于托持行李托盘200的运载托板1074。具体地,所述传送带件1071包括分别设置在第一预设区域两侧的传送带1073及用于带动传送带1073在高度方向上传送的传动轮1075。更具体地,如图3和图4所展示的提升总成107,每一侧均设有两条传送带1073,每一侧的两传动轮1075通过同一轴杆传动连接。

59.每条传送带1073均包括内侧段和外侧段,其中,内侧段为由低侧运动至高侧、外侧段位由高侧运动至低侧,也即分布在两侧的传送带1073内侧段上的运载托板1074共同配合托持行李托盘200并在传送带1073的带动下提升行李托盘200。

60.为提升内侧段的提升平稳性,提升总成107还可包括竖向设置在105机架上的导轨1076,对应传送带1073的数量,共包括四根导轨1076,四根导轨1076两两一组分别设置在第一预设区域的两侧,每一侧的一运载托板1074的板体分别与该侧的两传送带1073固定连接,并在运载托板1074的两端部还设有用于在传送带1073的内侧段上于导轨1076中运动的导向轮10743。

61.可以理解的是,在传送带1073的带动下,于导向轮10743在导轨1076中运动的情形

下,导轨1076为运载托板1074提供支撑力并对导向轮10743进行导向,两侧的运载托板1074之间的距离在其上升过程中无变化,因而可使得二者所托持的行李托盘200在提升过程中姿态更加稳定,不易发生抖动,且运行噪音更低。

62.可以理解的是,行李托盘200在第一预设区域位置处时,其在水平面上的投影与两侧的运载托板1074在水平面上的投影均有部分重合,因而,两侧的运载托板1074在传送带1073的带动下,即形成对行李托盘200的托持,具体可托持行李托盘200的底部,也可托持行李托盘200的边框下沿。

63.可以理解的是,每一传送带1073均对应由两个传动轮1075配合传动,也即设置在低处的传动轮1075和设置在高处的传动轮1075相互配合,使得传送带1073处于受力状态。

64.本实用新型中,每一传送带1073上均等间距设有多个运载托板1074,且两侧的运载托板1074均一一对应且等高设置,从而两侧的运载托板1074可连续地对行李托盘200进行托持并带动其上升。

65.如图6所示,运载托板1074包括可托板10741及与托板10741连接的连接板10742,连接板10742靠近两端侧的部位用于分别与相应的传送带1073固定连接,该固定连接方式可为螺栓连接或粘合连接。在托板10741远离连接板10742一侧的板沿上还设有限位托杆10744,限位托杆10744的杆体沿托板10741的板沿延伸设置。此处,托板10741与连接板10742的板沿相接且二者所呈的夹角为钝角。导向轮10743设置在连接板10742的两端侧。

66.每侧的导轨1076均包括相互朝向对方的u型槽,也即图3中左侧的两根导轨1076均包括一供导向轮10743滚动的u型槽,且该u型槽的开口朝向相对,而右侧的两根导轨1076同理,四根导轨1076相互平行设置。

67.如图7所示,结合图3,提升驱动件1072包括驱动电机10721和双输出减速机10722,双输出减速机10722的一输出端与一侧的传动轮1075连接、另一输出端与另一侧的传动轮1075连接。驱动电机10721驱动双输出减速机10722转动,双输出减速机10722带动一侧(图3中左侧)的传动轮1075逆时针同步转动、带动另一侧(图3中右侧)的传动轮1075顺时针同步转动,且两侧的传动轮1075均同步转动。

68.输出总成108用于沿第二输送路径将位于第二预设区域位置上的行李托盘200输出至输送出口103,包括第二滚动运载件1081。如图8所示,输出总成108包括由第二预设区域向输送出口103方向延伸的两第二侧板1082,此处,第二滚动运载件1081与第一滚动运载件1061同理,包括多个并排设置的第二滚筒,且第二滚筒均设置两第二侧板1082之间,且在各个第二滚筒的中部位置处均设有用于与啮合传输行李托盘200的第二传输啮合部1083。具体地,所述第二传输啮合部1062包括啮合齿,更具体为长条形啮合齿,且长条形啮合齿的长条延伸方向与所在的滚筒筒轴方向平行。此处,第二滚动运载件1061的第二滚筒均采用电动滚筒。

69.参见图9,为本实用新型提供的连续型行李托盘提升装置的阻挡件结构示意图。在机架105上还设有两个阻挡件109,两个阻挡件109均位于输送出口103位置处,二者用于有条件地允许自输出总成108输出的行李托盘200通过。具体,阻挡件109包括固定块1091、微型电推杆1092、固定底板1093、安装座1094、第一螺钉1095、第二螺钉1096及第三螺钉1097构成,其中,第一螺钉1095、第二螺钉1096及第三螺钉1097用于将微型电推杆1092固定在固定底板1093上。固定块1091材质为尼龙,在固定微型电推杆1092时既不会对机体造成损伤,

也可以将微型电推杆1092稳定地固定。固定底板1093上固定孔为长形圆孔,可支持阻挡件109上下方向上调整安装位置。

70.参见图10,为本实用新型提供的连续型行李托盘提升装置的提升传送带张紧组件的结构示意图。结合图3,提升传送带张紧组件121用于调整前述的传送带1073的松紧度,以方便传送带1073的安装,有助于提升传送带1073运行的稳定性,此外,还可延缓传送带1073的老化。提升传送带张紧组件121的数量与传送带1073的条数对应,包括带座轴承1211、垫块1212、导向轴1213、张紧固定块1214、第四螺钉1215、第一螺栓1216及第一螺母1217,其中,带座轴承1211可用于固定与前述的传动轮1075同轴的轴杆。在带座轴承1211的底部设有两根导向轴1213,在张紧固定块1214上设有两个与导向轴1213对应的通孔,以供导向轴1213的轴体穿接,设置的导向轴1213有助于在带座轴承1211对传送带1073进行张紧时起到导向作用。在带座轴承1211的底部与张紧固定块1214之间设置有具有缓冲作用垫块1212。在张紧固定块1214上还设有第四螺钉1215,第四螺钉1215用于经张紧固定块1214将导向轴1213固定在张紧固定块1214中,也即在满足张紧需求后,可利用第四螺钉1215锁固张紧固定块1214与带座轴承1211之间的距离,且可防止带座轴承1211与张紧固定块1214脱离。

71.在带座轴承1211的底部固定设置有第一螺栓1216,该第一螺栓1216位于两导向轴1213之间,在张紧固定块1214上还设有一个对应第一螺栓1216的螺栓孔,以供第一螺栓1216穿接。在带座轴承1211的底部至张紧固定块1214之间的螺栓1216杆体上还设有第一螺母1217,通过旋转第一螺母1217调节第一螺母1217至带座轴承1211之间的距离,即可实现对带座轴承1211的向上调整或向下调整,从而使得位于高处的传动轮1075与位于低处的传动轮1075的距离增大或缩小,进而实现对传送带1073的张紧调节。

72.参见图11,为本实用新型提供的连续型提升装置的传动带张紧组件的结构示意图。结合图3,传动带张紧组件122用于调节双输出减速机10722与传动轮1075之间的传动同步带10723的张紧度,包括惰轮1221、惰轮固定板1222、第二螺母1223、悬臂销1224、第五螺钉1225、第二螺栓1226、螺栓固定块1227、第六螺钉1228、第三螺母1229及张紧固定板1230。

73.其中,张紧固定板1230用于固定在机架105上,惰轮1221的轮体与位于双输出减速机10722与传动轮1075之间的传动同步带10723抵接,其通过抵压传动同步带10723的方式实现对传动同步带10723的收紧,反之则放松。

74.惰轮1221通过悬臂销1224及第二螺母1223与惰轮固定板1222固定在一起。螺栓固定块1227通过第六螺钉1228固定在张紧固定板1230上。调节第二螺栓1226即可调整双输出减速机10722的输出端与前述传动轮1075之间的传动同步带10723的张紧度。第三螺母1229可对第二螺栓1226进行锁定,而第五螺钉1225用于锁定惰轮固定板1222。

75.参见图12和图13,分别为本实用新型提供的行李托盘在第一视角、第二视角下的立体结构示意图。结合图3、图5和图8,行李托盘200包括用于装放行李的托槽201,在托槽201的外侧底壁202上设有与前述的第一传输啮合部1062、第二传输啮合部1083啮合的齿形部203,在齿形部203上设有多个长条凸齿204,该长条凸齿204与前述的长条形啮合齿匹配。设置的长条凸齿及长条形啮合齿能够增加电动滚筒对行李托盘200的推力,并能防止行李托盘200运动过程中发生偏移。

76.为减轻行李托盘200的自重,还可在托槽201的外侧侧壁205上开设多个凹槽206。此处,所述托槽201为长方形槽,所述凹槽206为方格槽。所述长条凸齿204的条状延伸方向

与方形槽201的长边平行。

77.进一步地,在外侧底壁202上还可设有与前述限位托杆10744配合的凸台207,限位托杆10744与凸台207的凸台边沿抵接,从而进一步限定在运载托板1074托持行李托盘200状态下的活动空间,进一步提升在提升作业中行李托盘200姿态的稳定性。

78.可以理解的是,在行李托盘200被提升至第二预设区域后,可利用相应自动装置或者人工方式将行李托盘200的部分主体移至第二滚动运载件1081上,较佳地,为移至行李托盘200的底部与第二传输啮合部1083至少部分啮合。此外,阻挡件109可用于阻挡旅客推动的行李托盘200,旅客可利用相应控制按钮控制阻挡件109的微型电推杆1092伸缩以阻止或允许行李托盘200通过经输送出口103输出;或者,利用感应器感应行李托盘200中是否放置有旅客物品,以自动控制阻挡件109的微型电推杆1092伸缩以阻止或允许行李托盘200通过经输送出口103输出。

79.本实用新型中,可设置一第一感应器1101以感应是否存在行李托盘200进入输送入口102,若感应到有行李托盘200经输送入口102进入至输送总成106上,则输出第一感应信号至控制器,控制器在接收到第一感应信号后,即可控制第一滚动运载件1061的电动滚筒转动,从而将电动滚筒上的行李托盘200输送至第一预设区域并由限位挡板1064进行限位。此处,第一感应器1101可为镜反射式光电开关。

80.本实用新型中,还可在前述的限位挡板1064上还可设置一第二感应器1102,第二感应器1102用于感应在第一预设区域上是否存在行李托盘200,若感应到行李托盘200,则输出第二感应信号至控制器,控制器在收到第二感应信号后,即可控制第一滚动运载件1061的电动滚筒停止转动,同时或者其后控制驱动电机10721转动,从而使双输出减速机10722转动,进而带动传送带1073转动,使得设置在其上的运载托板1074提升行李托盘200。此处,所述第二感应器1102可为接近开关/漫反射光电开关。

81.本实用新型中,还可在机架105上设置一第三感应器1103,第三感应器1103用于感应行李托盘200是否被提升至第二预设区域,若感应到行李托盘200被提升至第二预设区域,则输出第三感应信号至控制器,控制器在接收到第三感应信号后,即可控制驱动电机10721停止转动。此处,所述第三感应器1103可同样为接近开关。其后,旅客可在将行李放置在行李托盘200中,后将行李托盘200由第二预设区域推至第二滚动运载件1081上。

82.进一步地,还可在机架105上设置一第四感应器1104,第四感应器1104用于感应行李托盘200是否经第二预设区域移至第二滚动运载件1081的电动滚筒上,若感应到,则输出第四感应信号至控制器,控制器在接收到第四感应信号后,即可控制第二滚动运载件1081的电动滚筒转动,以将行李托盘200输出至输送出口103。此外,还可设置一第五感应器1105,第五感应器1105用于感应行李托盘200是否完全移出第二滚动运载件1081,若感应到完全移出,则输出第五感应信号至控制器,控制器在接收到第五感应信号后,即可控制第二滚动运载件1081的电动滚筒停止转动。此处,第四感应器1104、第五感应器1105均可为镜反射式光电开关。

83.综合图1至图11,本实用新型所提供的连续型行李托盘提升装置100包括输入总成106、提升总成107及输出总成108,通过三者相互间的配合,对行李托盘200进行提升,可连续高效地将行李托盘200提升到高处位置供旅客直接放置,旅客直接将行李放进行李托盘200即可,无需安检人员回收搬运行李托盘200,也无需旅客自己弯腰取用。

84.与此同时,本实用新型采用同步传送带提升行李托盘200,传动结构设计紧凑,由一驱动电机10721即可驱动实现提升作业,占用空间小,提升位置精准且稳定,噪音小,可多个并排使用,提高安检效率。此外,创新采用啮合传输方式输送行李托盘200,并配合行李托盘200外侧底壁202上设置的齿形部203,可以在紧凑的空间下实现行李托盘200的高效且稳定地移载。

85.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1