一种计数分料器的下料仓的制作方法

1.本实用新型属于生产设备技术领域,涉及一种计数分料器的下料仓。

背景技术:

2.产品在工厂中加工完成后需要进行打包。打包时一般有规格要求,比如药片是100片一瓶,固定螺钉是1000个一袋或者一盒等,这样就需要对产品进行计数打包。

3.中国专利文献资料公开提出了一种ccd电子数粒系统[申请号:cn 201420106730.5;公告号:cn 203780818 u],包括数片机机架、振动落料系统、成像系统、主控系统和人机操作系统。振动落料系统、成像系统、主控系统和人机操作系统均设置在数片机机架的上部,主控系统为主控计算机,振动落料系统由上料子系统、三级振动送料子系统、吸尘子系统和落料子系统组成,检测通道设置在落料子系统的下方,物料从上料子系统进入三级振动送料子系统,逐层往下游走,物料与物料之间会拉开适当的距离,避免重叠现象。成像系统包括ccd光学镜头以及led光源,ccd光学镜头和led光源分别设置在检测通道的两侧;led光源的光能够通过检测通道照射到ccd光学镜头。检测通道下部设置有通道,通道的下部设置有下料漏斗,下料漏斗正下方设置有药瓶,药瓶放置在传送履带支架上。

[0004]

下料时药片直接落入到药瓶中,当药瓶中具有足够数量的药片时,振动落料系统需要先停止工作,传送履带开始运行将药瓶向前输送,使空药瓶被输送到下料漏斗的下方,然后振动落料系统再重新开始运行。这样就会导致振动落料系统在传送履带运行时必须停止工作,从而使工作效率降低。

技术实现要素:

[0005]

本实用新型的目的是针对现有技术存在的上述问题,提出了一种计数分料器的下料仓,解决了现有的计数分料器工作效率不足的技术问题。

[0006]

本实用新型的目的可通过下列技术方案来实现:

[0007]

一种计数分料器的下料仓,包括主体仓,所述主体仓的上端具有入料口,所述主体仓的下端具有出料口,其特征在于,所述主体仓内位于入料口与出料口之间固定有分隔板,且分隔板与主体仓的前侧壁之间形成前侧通道,分隔板与主体仓的后侧壁之间形成后侧通道,所述主体仓内与分隔板的上端相对应处铰接有分料板,所述分料板能够转动至分别抵靠在主体仓的前侧壁和后侧壁上,所述主体仓内铰接有能够控制前侧通道与出料口通断的前翻板,所述主体仓内还铰接有能够控制后侧通道与出料口通断的后翻板。

[0008]

分料板转动到与主体仓的前侧壁贴靠时,入料口与前侧通道隔断,入料口与后侧通道连通;分料板转动到与主体仓的后侧壁贴靠时,入料口与后侧通道隔断,入料口与前侧通道连通。

[0009]

以初始状态是分料板与主体仓的前侧壁抵靠以及前翻板将前侧通道与出料口隔断、后翻板将后侧通道与出料口隔断为例。计数分料器工作时,物料从入料口进入到主体仓中,由于入料口与后侧通道连通,物料进入到后侧通道,当后侧通道内的物料计数到设定值

时,分料板转动到与主体仓的后侧壁贴靠,后侧通道与入料口隔断,前侧通道与入料口连通,物料继续进入到前侧通道中;等到空的包装袋运输到出料口处到位后,后翻板转动,后侧通道与出料口连通,后侧通道内的物料进入到包装袋中,之后后翻板转动回到使后侧通道与出料口隔断;等到前侧通道内的物料计数到设定值时,分料板转动到与主体仓的前侧壁贴靠,前侧通道与入料口隔断,后侧通道与入料口连通,物料再次进入到后侧通道中;等到下一个空包装袋运输到出料口处到位后,前翻板转动,前侧通道与出料口连通,前侧通道内的物料进入到包装袋中,之后前翻板转动回到使前侧通道与出料口隔断。通过分料板、后翻板和前翻板的分料缓存作用,使计数分料器的振动落料系统不需要在包装袋的运输过程中停止工作,提高了计数分料器的工作效率。

[0010]

在上述的计数分料器的下料仓中,所述前翻板铰接于主体仓的前侧壁处,所述前翻板能够转动至抵靠在分隔板的下端上,所述主体仓的前侧壁上位于前翻板的上方固定有向下倾斜设置的前导板,所述后翻板铰接于主体仓的后侧壁处,所述后翻板能够转动至抵靠在分隔板的下端上,所述主体仓的后侧壁上位于后翻板的上方固定有向下倾斜设置的后导板。

[0011]

前翻板抵靠在分隔板的下端上时,前侧通道与出料口隔断;前翻板离开分隔板的下端时,前侧通道与出料口连通。后翻板抵靠在分隔板的下端上时,后侧通道与出料口隔断;后翻板离开分隔板的下端时,后侧通道与出料口连通。前导板具有导向作用,使物料从前侧通道顺利通过前导板和和前翻板从出料口掉出,后导板具有导向作用,使物料从后侧通道顺利通过后导板和和后翻板从出料口掉出,从而使分料计数器工作顺利。

[0012]

在上述的计数分料器的下料仓中,所述分隔板下端的两侧分别固定有限位板,所述限位板向下倾斜设置,所述前翻板和后翻板能够转动至与对应的限位板抵靠。限位板也具有导向作用,使物料顺利从前侧通道和后侧通道滑出,从而使分料计数器工作顺利。

[0013]

在上述的计数分料器的下料仓中,所述限位板的下沿向分隔板弯折形成弯折部。通过弯折部增强了限位板的结构强度使限位板结构稳定。同时弯折部增加了前翻板与对应限位板之间的抵靠面面积以及后翻板与对应限位板之间的抵靠面面积,保证了前翻板对前侧通道与出料口的隔断作用以及后翻板对后侧通道与出料口的隔断作用,使后侧通道和前侧通道内的物料不会混料,使计数分料器的工作顺利进行。

[0014]

在上述的计数分料器的下料仓中,所述入料口内固定有将入料口分隔为主入口和副入口的入口隔板,所述入口隔板的前端与主体仓的前侧壁固定,所述入口隔板的后端与主体仓的后侧壁固定,所述分料板包括位于入口隔板两侧的可独立转动的分料主板和分料副板,所述分料主板与主入口对应,所述分料副板与副入口对应。

[0015]

计数分料器的振动落料系统设置有主振动子系统和副振动子系统,主振动子系统计数输送大多数的物料,副振动子系统精确计数输送剩余物料,实现精确计数。主振动子系统的物料通过主入口进入主体仓,副振动子系统的物料通过副入口进入主体仓。以初始状态是分料主板和分料副板均与主体仓的前侧壁贴靠以及前翻板和后翻板均抵靠在分隔板的下端为例。计数分料器工作时,物料通过主振动子系统先从主入口进入到主体仓中,由于主入口与后侧通道连通,物料进入到后侧通道,当后侧通道内的物料计数接近设定值时,物料直接转为通过副振动子系统从副入口进入到主体仓中,由于副入口与后侧通道连通,物料继续进入后侧通道,分料主板则可以转动到与主体仓的后侧壁贴靠,后侧通道与主入口

隔断,前侧通道与主入口连通,当后侧通道内的物料计数到达设定值时,分料副板转动到与主体仓的后侧壁贴靠,后侧通道与副入口隔断,前侧通道与副入口连通,物料则可以直接转为通过主振动子系统从主入口进入到前侧通道中;等到空的包装袋运输到出料口处到位后,后翻板转动离开分隔板的下端,后侧通道与出料口连通,后侧通道内的物料进入到包装袋中,之后后翻板转动回到与分隔板的下端抵靠;等到前侧通道内的物料计数接近设定值时,物料直接转为通过副振动子系统从副入口进入到主体仓中,由于副入口与前侧通道连通,物料继续进入前侧通道,分料主板则可以转动到与主体仓的前侧壁贴靠,前侧通道与主入口隔断,后侧通道与主入口连通,当前侧通道内的物料计数到达设定值时,分料副板转动到与主体仓的前侧壁贴靠,前侧通道与副入口隔断,后侧通道与副入口连通,而物料则可以直接转为通过主振动子系统从主入口进入到后侧通道中;等到下一个空包装袋运输到出料口处到位后,前翻板转动离开分隔板的下端,前侧通道与出料口连通,前侧通道内的物料进入到包装袋中,之后前翻板转动回到与分隔板的下端抵靠。通过分料主板、分料副板、后翻板和前翻板的分料缓存作用,使计数分料器的振动落料系统不需要在包装袋的运输过程中停止工作,而且可以使主振动子系统和副振动子系统能够实现无缝对接,提高了计数分料器的工作效率。

[0016]

在上述的计数分料器的下料仓中,所述分隔板的上端上开设有定位槽,所述入口隔板的下端嵌入到定位槽中。这样使入口隔板与分隔板形成交叉,避免物料在入料口处形成混料,使计数分料器的工作顺利进行。

[0017]

在上述的计数分料器的下料仓中,所述入口隔板上开设有支撑孔,所述分料主板铰接轴的一端穿设在支撑孔中,所述分料主板铰接轴的另一端穿出主体仓的侧壁并连接有主驱动件,所述分料副板铰接轴的一端穿出主体仓的侧壁并连接有副驱动件,所述分料副板铰接轴的另一端穿设在支撑孔中。这样使分料主板和分料副板实现独立转动。

[0018]

在上述的计数分料器的下料仓中,所述主体仓的下端固定连接有与下料口连通的呈漏斗状的收料仓,所述收料仓下端具有落料口。设置收料仓方便将包装袋与下料口对接,使下料过程中顺利进行。

[0019]

在上述的计数分料器的下料仓中,所述主体仓的外侧面上固定有加强条。加强条能够提高主体仓的结构强度,使主体仓结构稳定,使下料过程顺利进行。

[0020]

与现有技术相比,本实用新型具有以下优点:

[0021]

通过分隔板、分料板、后翻板和前翻板的分料缓存作用,使计数分料器的振动落料系统不需要在包装袋的运输过程中停止工作,提高了计数分料器的工作效率。设置前导板、后导板和限位板,使下料过程顺利进行。设置入口隔板,将分料板分为可独立转动的分料主板和分料副板,使主振动子系统和副振动子系统能够无缝对接,提高了计数分料器的工作效率。

附图说明

[0022]

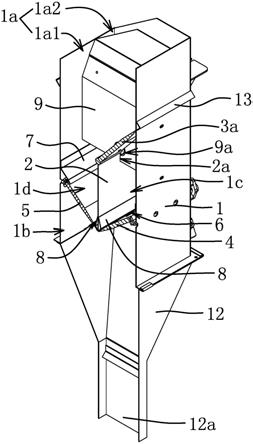

图1是本下料仓实施例一的立体图;

[0023]

图2是本下料仓实施例一的正视图;

[0024]

图3是图2中a

‑

a方向的剖视立体图;

[0025]

图4是图2中b

‑

b方向的剖视图;

[0026]

图5是本下料仓实施例一中隐藏主体仓前侧壁后的局部立体图。

[0027]

图中,1、主体仓;1a、入料口;1a1、主入口;1a2、副入口;1b、出料口;1c、前侧通道;1d、后侧通道;2、分隔板;2a、定位槽;3、分料板;3a、分料主板;3b、分料副板;4、前翻板;5、后翻板;6、前导板;7、后导板;8、限位板;8a、弯折部;9、入口隔板;9a、支撑孔;10、主驱动件;11、副驱动件;12、收料仓;12a、落料口;13、加强条;14、前翻驱动件;15、后翻驱动件;16、引导板。

具体实施方式

[0028]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0029]

实施例一

[0030]

如图1

‑

图5所示,一种计数分料器的下料仓,包括主体仓1,主体仓1的上端具有入料口1a,主体仓1的下端具有出料口1b。主体仓1内位于入料口1a与出料口1b之间固定有分隔板2,分隔板2竖直设置,分隔板2的左端与主体仓1的左侧壁固定,分隔板2的右端与主体仓1的右侧壁固定。分隔板2与主体仓1的前侧壁之间形成前侧通道1c,分隔板2与主体仓1的后侧壁之间形成后侧通道1d。主体仓1内与分隔板2的上端相对应处铰接有分料板3,分料板3能够转动至分别抵靠在主体仓1的前侧壁和后侧壁上。主体仓1内铰接有能够控制前侧通道1c与出料口1b通断的前翻板4,主体仓1内还铰接有能够控制后侧通道1d与出料口1b通断的后翻板5。主体仓1内位于主体仓1的前侧壁处铰接有前翻板4,前翻板4能够转动至抵靠在分隔板2的下端上。前翻板4的左侧面贴靠在主体仓1的左侧壁上,前翻板4的右侧面贴靠在主体仓1的右侧壁上。前翻板4铰接轴的两端分别穿设在主体仓1的左侧壁和右侧壁上,且前翻板4铰接轴的左端穿出主体仓1的左侧壁连接有前翻驱动件14。前翻驱动件14固定在主体仓1的左侧面上,前翻驱动件14可以为气缸或者电机。主体仓1内位于主体仓1的后侧壁处铰接有后翻板5,后翻板5能够转动至抵靠在分隔板2的下端上。后翻板5的左侧面贴靠在主体仓1的左侧壁上,后翻板5的右侧面贴靠在主体仓1的右侧壁上。后翻板5铰接轴的两端分别穿设在主体仓1的左侧壁和右侧壁上,且后翻板5铰接轴的右端穿出主体仓1的右侧壁连接有后翻驱动件15。后翻驱动件15固定在主体仓1的右侧面上,后翻驱动件15可以为气缸或者电机。

[0031]

入料口1a内固定有将入料口1a分隔为主入口1a1和副入口1a2的入口隔板9,入口隔板9竖直设置并与分隔板2垂直,入口隔板9的前端与主体仓1的前侧壁固定,入口隔板9的后端与主体仓1的后侧壁固定,口隔板的上端固定有延长板。分隔板2的上端开设有定位槽2a,入口隔板9的下端嵌入到定位槽2a中。分料板3包括位于入口隔板9两侧的可独立转动的分料主板3a和分料副板3b,分料主板3a与主入口1a1对应,分料副板3b与副入口1a2对应。分料主板3a的左侧面与主体仓1的左侧壁贴靠,分料主板3a的右侧面与入口隔板9的左侧面贴靠;分料副板3b的左侧面与入口隔板9的右侧面贴靠,分料副板3b的右侧面与主体仓1的右侧壁贴靠。入口隔板9上开设有支撑孔9a,分料主板3a铰接轴的右端穿设在支撑孔9a左端口中,分料主板3a铰接轴的左端穿出主体仓1的左侧壁并连接有主驱动件10。主驱动件10固定连接在主体仓1的左侧面上,主驱动件10可以为气缸或者电机。分料副板3b铰接轴的右端穿出主体仓1的右侧壁并连接有副驱动件11,分料副板3b铰接轴的左端穿设在支撑孔9a的右

端口中。副驱动件11固定连接在主体仓1的右侧面上,副驱动件11可以为气缸或者电机。

[0032]

主体仓1的前侧壁上位于前翻板4的上方固定有向下倾斜设置的前导板6,前导板6的左端贴靠在主体仓1的左侧壁上,前导板6的右端贴靠在主体仓1的右侧壁上。主体仓1的后侧壁上位于后翻板5的上方固定有向下倾斜设置的后导板7,后导板7的左端贴靠在主体仓1的左侧壁上,后导板7的右端贴靠在主体仓1的右侧壁上。分隔板2下端的两侧分别固定有限位板8,限位板8向下倾斜设置,限位板8的左端贴靠在主体仓1的左侧壁上,限位板8的右端贴靠在主体仓1的右侧壁上,限位板8的下沿向分隔板2弯折形成弯折部8a。前翻板4和后翻板5能够转动至与对应的限位板8抵靠。主体仓1的外侧面上固定有加强条13,加强条13位于主体仓1的上端。主体仓1的下端固定连接有与下料口连通的呈漏斗状的收料仓12,收料仓12下端具有落料口12a。

[0033]

分料主板3a转动到与主体仓1的前侧壁贴靠时,主入口1a1与前侧通道1c隔断,主入口1a1与后侧通道1d连通;分料主板3a转动到与主体仓1的后侧壁贴靠时,主入口1a1与后侧通道1d隔断,主入口1a1与前侧通道1c连通。分料副板3b转动到与主体仓1的前侧壁贴靠时,副入口1a2与前侧通道1c隔断,副入口1a2与后侧通道1d连通;分料副板3b转动到与主体仓1的后侧壁贴靠时,副入口1a2与后侧通道1d隔断,副入口1a2与前侧通道1c连通。前翻板4抵靠在对应限位板8的弯折部8a上时,前侧通道1c与出料口1b隔断;前翻板4离开对应限位板8的弯折部8a时,前侧通道1c与出料口1b连通。后翻板5抵靠在对应限位板8的弯折部8a上时,后侧通道1d与出料口1b隔断;后翻板5离开对应限位板8的弯折部8a时,后侧通道1d与出料口1b连通。

[0034]

计数分料器的振动落料系统设置有主振动子系统和副振动子系统,主振动子系统计数输送大多数的物料,副振动子系统精确计数输送剩余物料,实现精确计数。振动落料系统与下料仓之间设置有引导板16,引导板16上设置有与主入口1a1对应的主引导槽以及与副入口1a2对应的副引导槽。主振动子系统的物料通过主入口1a1进入主体仓1,副振动子系统的物料通过副入口1a2进入主体仓1。以初始状态是分料主板3a和分料副板3b均与主体仓1的前侧壁贴靠以及前翻板4和后翻板5均抵靠在分隔板2的下端为例。计数分料器工作时,物料通过主振动子系统先从主入口1a1进入到主体仓1中,由于主入口1a1与后侧通道1d连通,物料进入到后侧通道1d,当后侧通道1d内的物料计数接近设定值时,物料直接转为通过副振动子系统从副入口1a2进入到主体仓1中,由于副入口1a2与后侧通道1d连通,物料继续进入后侧通道1d,分料主板3a则可以转动到与主体仓1的后侧壁贴靠,后侧通道1d与主入口1a1隔断,前侧通道1c与主入口1a1连通,当后侧通道1d内的物料计数到达设定值时,分料副板3b转动到与主体仓1的后侧壁贴靠,后侧通道1d与副入口1a2隔断,前侧通道1c与副入口1a2连通,物料开始直接通过主振动子系统从主入口1a1进入到前侧通道1c中;等到空的包装袋运输到出料口1b处到位后,后翻板5转动离开分隔板2的下端,后侧通道1d与出料口1b连通,后侧通道1d内的物料进入到包装袋中,之后后翻板5转动回到与分隔板2的下端抵靠;等到前侧通道1c内的物料计数接近设定值时,物料直接转为通过副振动子系统从副入口1a2进入到主体仓1中,由于副入口1a2与前侧通道1c连通,物料继续进入前侧通道1c,分料主板3a则可以转动到与主体仓1的前侧壁贴靠,前侧通道1c与主入口1a1隔断,后侧通道1d与主入口1a1连通,当前侧通道1c内的物料计数到达设定值时,分料副板3b转动到与主体仓1的前侧壁贴靠,前侧通道1c与副入口1a2隔断,后侧通道1d与副入口1a2连通,而物料直接

开始转为通过主振动子系统从主入口1a1进入到后侧通道1d中;等到下一个空包装袋运输到出料口1b处到位后,前翻板4转动离开分隔板2的下端,前侧通道1c与出料口1b连通,前侧通道1c内的物料进入到包装袋中,之后前翻板4转动回到与分隔板2的下端抵靠。通过入口隔板9、分隔板2、分料主板3a、分料副板3b、后翻板5和前翻板4的分料缓存作用,使计数分料器的振动落料系统不需要在包装袋的运输过程中停止工作,而且可以使主振动子系统和副振动子系统能够实现无缝对接,提高了计数分料器的工作效率。

[0035]

实施例二

[0036]

前翻板4与后翻板5的固定位置与实施例一不同,其他结构与实施例一相同。主体仓1内与分隔板2的下端相对应处铰接有可转动的前翻板4和后翻板5,前翻板4能够抵靠在主体仓1的前侧壁上,后翻板5能够抵靠在主体仓1的后侧壁上。

[0037]

实施例三

[0038]

省略了入口隔板9,分料板3为一个板,其他结构与实施例一相同,适合没有设置副振动子系统的计数分料器。

[0039]

本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1