全自动模内贴标视觉检测系统的制作方法

1.本实用新型涉及产品贴标技术领域,尤其涉及一种全自动模内贴标视觉检测系统。

背景技术:

2.模内贴标,是将一张张层叠布置的标签粘贴于pp、pe、pet等材料的吹塑及注塑产品上的设备。在实际工作过程中,在吹塑、注塑前把已经印刷好的标签放进吹、注模腔内,当合模进行吹、注时,经过模内高温、高压的作用使标签上特殊的粘胶熔化,同瓶体或注塑件表面熔为一体,当模具打开后,标签已经与产品一体成型。由于模内标签和塑料件自然而然地融为一体,随着产品的变形而变形,所以不会出现起泡、出皱等现象。

3.一般来说,产品贴标后,需要对其进行检验工序。目前主要采取的方法是,首先通过贴标设备对产品进行贴标处理,然后再通过人工或机械手臂将处理后的产品转移至检测设备上进行检测,由此可见,上述产品贴标过程中,需要人工在不同的机台转换,或多种设备相互配合,耗费大量成本,生产效率低。

技术实现要素:

4.本实用新型的目的在于提供一种自动化程度高、一体化的全自动模内贴标视觉检测系统。

5.为实现上述目的,本实用新型提供了一种全自动模内贴标视觉检测系统,用于对杯状产品进行模内贴标和视觉检测,其包括:

6.载料架,所述载料架用于存放标签;

7.贴标装置,所述贴标装置用于将所述载料架上的标签放置到模腔内以及将完成模内注塑和贴标的杯状产品取出;

8.移料装置,所述移料装置用于转移取出的杯状产品;

9.产品接收平台,所述产品接收平台上设有多个沿直线排列的产品接收位,多个所述产品接收位分别用于接收和固定所述移料装置转移来的多个杯状产品;

10.第一视觉检测装置,所述第一视觉检测装置位于所述产品接收平台的一侧,用于对杯状产品的内部和杯口进行视觉检测;

11.翻转机构,所述翻转机构用于使所述产品接收平台在第一水平位置、拍照位置以及第二水平位置之间进行切换,所述产品接收平台处于第一水平位置时用于接收所述移料装置转移来的多个杯状产品,其中杯状产品的开口朝上,所述产品接收平台翻转至拍照位置时,杯状产品的开口朝向所述第一视觉检测装置,所述产品接收平台翻转至第二水平位置时,杯状产品的开口朝下;

12.往复移动装置,所述往复移动装置用于带动所述第一视觉检测装置来回移动以分别对准处于拍照位置的各杯状产品;

13.输送线,所述输送线用于接收并输送翻转至第二水平位置的多个杯状产品。

14.较佳地,所述移料装置包括可纵向移动的滑座以及设置在所述滑座上的横向驱动机构和横向移动体,所述横向驱动机构用于驱动所述横向移动体沿所述滑座进行横向移动,所述横向移动体上设有竖向驱动机构和竖向移动体,所述竖向驱动机构用于驱动所述竖向移动体沿所述横向移动体竖向移动,所述竖向移动体上固设有旋转驱动器,所述旋转驱动器的输出端连接有转动体,所述转动体连接有吸附组件,所述吸附组件包括多个产品吸附装置。

15.较佳地,所述往复移动装置包括横向基座和第一驱动电机,所述横向基座上的两端设置有第一主动轮和第一传动轮,所述第一驱动电机的输出端与所述第一主动轮连接,所述第一主动轮和所述第一传动轮之间绕设有第一传送带,所述第一传送带设置一段卡齿部,所述第一主动轮和所述第一传动轮之间安装有一第一滑轨,所述第一滑轨上滑设有一第一滑块,所述第一滑块设置有与所述卡齿部配合的卡合部,第一视觉检测装置安装在所述第一滑块上。

16.较佳地,所述翻转机构包括翻转驱动器和转轴,所述转轴可在所述翻转驱动器的驱动下旋转,所述转轴与所述产品接收平台之间固定连接有连接件,所述转轴的旋转可带动所述产品接收平台翻转。

17.较佳地,所述全自动模内贴标视觉检测系统还包括第一作动件和第一收纳容器,所述第一收纳容器设置在所述输送线的一侧,所述第一作动件用于使未通过所述第一视觉检测装置检测的杯状产品移动至所述第一收纳容器内。

18.较佳地,所述第一作动件的数量为多个,所述第一作动件包括吹气管,多个所述第一作动件的吹气管沿所述输送线间隔排列以与所述输送线的多个杯状产品分别对应。

19.较佳地,所述全自动模内贴标视觉检测系统还包括对应所述输送线的下游设置的第二视觉检测装置,所述第二视觉检测装置用于对输送至所述输送线的下游的杯状产品的外部进行视觉检测。

20.较佳地,所述第二视觉检测装置包括上方视觉装置和多个侧方视觉装置,所述上方视觉装置的拍摄端朝向所述输送线的输送平面以对杯状产品的外底部进行拍摄,多个所述侧方视觉装置分布在所述输送线的两侧,用于对杯状产品的外侧面进行拍摄。

21.较佳地,所述全自动模内贴标视觉检测系统还包括第二作动件和第二收纳容器,所述第二收纳容器设置在所述输送线的一侧,所述第二作动件用于使未通过所述第二视觉检测装置检测的杯状产品移动至所述第二收纳容器内。

22.较佳地,所述第一作动件包括吹气管,所述吹气管用于将杯状产品吹至所述第二收纳容器内。

23.与现有技术相比,在本实用新型全自动模内贴标视觉检测系统中,贴标装置和第一视觉检测装置通过移料装置配合在一起,形成一个一体化、能够完成产品贴标和检测工序的系统,生产时,贴标装置将载料架上的标签放置到模腔内以及将完成模内注塑和贴标的杯状产品取出,接着移料装置将取出的杯状产品放置在产品接收平台,翻转机构带动产品接收平台翻转至拍照位置,杯状产品的开口朝向第一视觉检测装置,第一视觉检测装置在往复移动装置的带动下分别对准各杯状产品且对其内部和杯口进行视觉检测;接着产品接收平台在翻转机构带动下翻转至第二水平位置,杯状产品的开口朝下,输送线接收并输送完成内部和杯口视觉检测的多个杯状产品。由此可知,上述全自动模内贴标视觉检测系

统可同时完成产品模内贴标和贴标后的检测工序,自动化程度高,减少机台转换空间。

附图说明

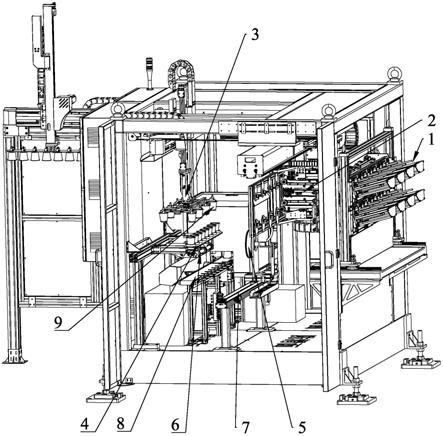

24.图1是本实用新型实施例全自动模内贴标视觉检测系统的立体结构示意图。

25.图2是图1所示中的载料架的立体结构示意图。

26.图3是图2的另一视角的示意图。

27.图4是图1所示的载料架和贴标装置的立体结构示意图。

28.图5是图4所示的贴标装置的立体结构示意图。

29.图6是图5所示的双伺服引拔机构的立体结构示意图。

30.图7是图1所示的移料装置的立体结构示意图。

31.图8是图7所示的横向驱动机构的立体结构示意图。

32.图9是图1所示的往复移动装置的立体结构示意图。

33.图10是图1所示的产品接收平台和翻转机构的立体结构示意图。

34.图11是图10中的部分结构的示意图。

35.图12是图1所示的全自动模内贴标视觉检测系统隐藏载料架和贴标装置后的立体结构示意图。

36.图13是图1所示的第二视觉检测装置的立体结构示意图。

具体实施方式

37.为了详细说明本实用新型的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

38.请参阅图1、图10和图12,本实用新型公开了一种全自动模内贴标视觉检测系统,用于对杯状产品进行模内贴标和视觉检测,其包括载料架1、贴标装置 2、移料装置3、产品接收平台4、第一视觉检测装置5、翻转机构6、往复移动装置7和输送线8。载料架1用于存放标签。贴标装置2用于将载料架1上的标签放置到模腔内以及将完成模内注塑和贴标的杯状产品9取出。移料装置3用于转移取出的杯状产品9。产品接收平台4上设有多个沿直线排列的产品接收位 41,多个产品接收位41分别用于接收和固定移料装置3转移来的多个杯状产品 9。第一视觉检测装置5位于产品接收平台4的一侧,用于对杯状产品9的内部和杯口进行视觉检测。翻转机构6用于使产品接收平台4在第一水平位置、拍照位置以及第二水平位置之间进行切换,产品接收平台4处于第一水平位置时用于接收移料装置3转移来的多个杯状产品9,其中杯状产品9的开口朝上,产品接收平台4翻转至拍照位置时,杯状产品9的开口朝向第一视觉检测装置5,产品接收平台4翻转至第二水平位置时,杯状产品9的开口朝下。往复移动装置7用于带动第一视觉检测装置5来回移动以分别对准处于拍照位置的各杯状产品9。输送线8用于接收并输送翻转至第二水平位置的多个杯状产品9。

39.在上述实施例所公开的全自动模内贴标视觉检测系统中,贴标装置2和第一视觉检测装置5通过移料装置3配合在一起,形成一个一体化、能够完成产品贴标和检测工序的系统,生产时,贴标装置2将载料架1上的标签放置到模腔内以及将完成模内注塑和贴标的杯状产品9取出,接着移料装置3将取出的杯状产品放置在产品接收平台4,翻转机构6带动产品接收平台4翻转至拍照位置,杯状产品9的开口朝向第一视觉检测装置5,第一视觉检测

装置5在往复移动装置7的带动下分别对准各杯状产品9且对其内部和杯口进行视觉检测;接着产品接收平台4在翻转机构6带动下翻转至第二水平位置,杯状产品9的开口朝下,输送线8接收并输送完成视觉检测的多个杯状产品9。由此可知,上述全自动模内贴标视觉检测系统可同时完成产品模内贴标和贴标后的检测工序,自动化程度高,减少机台转换空间。

40.请查阅图2至图6,具体地,载料架1包括机架11、倾斜设置在机架11的基板12和与基板12垂直设置的引导件13,标签存放在引导件13与基板12所围设的存放空间14,基板12上设置有供标签通过的标签通过口121,标签放置在引导件13的上端,利用重力朝标签通过口121滑动。较佳地,引导件13滑动设置有压板131,压板131在自身重力下可给标签提供向下滑动的力,使标签可快速到达标签通过口121。进一步地,引导件13的上端设置有挡板132,避免标签从引导件13的上端飞出。

41.贴标装置2包括吸标机构21和贴标机构22,吸标机构21包括转动模组211 和吸标器212,吸标器212安装在转动模组211上,转动模组211设置在机架11 上,转动模组211驱动吸标器212转动,使吸标器212到达标签通过口121并从标签通过口121吸取一张标签。贴标机构22包括安装板221和横向驱动模组 222,横向驱动模组222的输出端与安装板221连接,安装板221上设置有双伺服引拔机构223和两移动臂224,双伺服引拔机构223用于驱动两移动臂224相互靠近或远离,靠近吸标机构21的移动臂224上设置有治具225,治具225用于接收吸标机构21吸取的标签,远离吸标机构21的移动臂224上设置有吸取气缸226,吸取气缸226用于将完成模内注塑和贴标的杯状产品9取出。利用上述贴标装置2,能够在有限空间内,利用较小数量、较简单的装置,完成取标、贴标和取出产品的多个工序,使装置之间配合更加密切,自动化程度提高。

42.双伺服引拔机构223包括第二主动轮2231、第二传动轮2232及绕设在第二主动轮2231和第二传动轮2232的第二传动带2233,第二传动带2233位于第二主轮2231和第二传动轮2232的一侧设置有第一安装件2234,第二传动带2233 位于第二主动轮2231和第二传动轮2232的另一侧设置有第二安装件2235,第一安装件2234和第二安装件2235分别与两移动臂224连接。当第二传动带2233 顺时针转动时,第一安装件2234带动一移动臂224往右,第二安装件2235带动另一移动臂224往左,使得两移动臂224相向移动;相反,当第二传动带2233 逆时针转动时,使得两移动臂224背向移动。

43.较佳地,第二主动轮2231的数目为两个,采用两个第二主动轮2231分别控制两移动臂224的移动。其中一第二主动轮2231设置在安装板221的一端角,安装板221的另外三个端角分别设置有三个第二传动轮2232,安装板221上还设置有两辅助从动轮2232a,此两辅助从动轮2232a用于辅助第二传动带2233 的传动绕设,第二传动带2233绕设在一个第二主动轮2231、三个第二传动轮 2232以及两辅助从动轮2232a上,第一安装件2234的数目为两个,两第一安装件2234分别设置在安装板221上下两端的部分第二传动带2233上,设置有吸取气缸226的移动臂224的底部安装在第一安装件2234上,第二传动带2233 传动时,由于第二传动带2233的布局方式,上下两端的两第一安装件2234朝同一方向移动。另一第二主动轮2231设置在安装板221的中线位置上,与此第二主动轮2231配合的第二传动轮2232也设置在安装板221的中线位置,另一第二传动带2233绕设两者之间,第二安装件2235设置在第二传动带2233上,设置有治具225的移动臂224的底部安装在第二安装件2235上。系统运作时,只需分别将两第二主动轮2231设置为不同转动方向,即可实现两移动臂224相互靠近或

远离。

44.横向驱动模组222为常规机械的移动方式,在此不再详述。横向驱动模组 222的输出端与安装板221的背端连接,带动安装板221和设置在安装板221的两移动臂224一起横向移动。

45.请参阅图7和图8,在一些实施例中,移料装置3包括可纵向移动的滑座 31以及设置在滑座31上的横向驱动机构32和横向移动体33,横向驱动机构32 用于驱动横向移动体33沿滑座31进行横向移动,横向移动体33上设有竖向驱动机构34和竖向移动体35,竖向驱动机构34用于驱动竖向移动体35沿横向移动体33竖向移动,竖向移动体35上固设有旋转驱动器36,旋转驱动器36的输出端连接有转动体37,转动体37连接有吸附组件38,吸附组件38包括多个产品吸附装置39。通过上述技术手段,移料装置3能够分别在竖向方向和横向方向上移动,同时可转动吸附组件38,可在有限的空间或者复杂环境中进行吸取贴标装置2上的杯状产品9,并将杯状产品9有序排列在产品接收平台4上,有利于各个装置之间的配合。

46.具体地,竖向驱动机构34包括竖向驱动电机341、传动轮组342和竖向传输带343,竖向驱动电机341安装在横向移动体33,传动轮组342安装在横向移动体33上,竖向移动体35的两端分别设置有竖向连接件351,竖向传输带343的两端固定在两竖向连接件351,竖向传输带343绕设在竖向驱动电机341 的输出端和传动轮组342上。于竖向驱动电机341转动时,竖向移动体35在竖向传输带343传动下,沿横向移动体33竖向移动。

47.横向驱动机构32包括设置在滑座31上的横向驱动电机321、与横向驱动电机321的输出端连接的横向主动轮322、横向传动轮323、以及绕设在横向主动轮322和横向传动轮323之间的横向传输带324,横向移动体33的底部安装有横向滑块331,横向滑块331安装在横向传输带324。于横向驱动电机321转动时,横向移动体33在横向传输带324传动下横向移动。

48.吸附组件38还包括第一连接部381和第二连接部382,第一连接部381和第二连接部382相交排布,转动体37与第一连接部381连接,第二连接部382 的两端分别连接产品吸附装置39,优选地,第二连接部382的数量为多个,以吸取多个杯状产品9。

49.请参阅图9,在一些实施例中,往复移动装置7包括横向基座71和第一驱动电机72,横向基座71上的两端设置有第一主动轮711和第一传动轮712,第一驱动电机72的输出端与第一主动轮711连接,第一主动轮711和第一传动轮 712之间绕设有第一传送带73,第一传送带73设置一段卡齿部731,第一主动轮711和第一传动轮712之间安装有一第一滑轨74,第一滑轨74上滑设有一第一滑块75,第一滑块75设置有与卡齿部731配合的卡合部751,第一视觉检测装置5安装在第一滑块75上。第一驱动电机72驱动第一主动轮711转动,第一传送带73带动第一滑块75在第一滑轨74上滑动,第一视觉检测装置5进行往复移动。通过上述技术手段,有利于第一视觉检测装置5精准移动,便于第一视觉检测装置5逐一对准各个杯状产品9,提高视觉检测效率。

50.请参阅图10至图12,在一些实施例中,翻转机构6包括翻转驱动器61和转轴62,转轴62可在翻转驱动器61的驱动下旋转,转轴62与产品接收平台4 之间固定连接有连接件63,转轴62的旋转可带动产品接收平台4翻转。通过上述技术手段,有利于产品接收平台4的精准翻转,在第一水平位置、拍照位置和第二水平位置切换。具体地,产品接收位41包括容置圈411和设置在容置圈 411中的产品吸附件412,于杯状产品9存放在产品接收位41时,产

品吸附件 412吸取杯状产品9的底部,容置圈411与杯状产品9的外部接触,使杯状产品 9牢固存放在产品接收平台4上,避免翻转时掉落。

51.请参阅图12,在一些实施例中,全自动模内贴标视觉检测系统还包括第一作动件10和第一收纳容器20,第一收纳容器20设置在输送线8的一侧,第一作动件10用于使未通过第一视觉检测装置5检测的杯状产品9移动至第一收纳容器20内。通过上述技术手段,当第一视觉检测装置5对位于拍照位置的多个杯状产品9进行视觉检测后,产品接收平台4在翻转机构6的带动下翻转至第一水平位置,输送线8接收位于第二水平位置的多个杯状产品9,第一作动件 10将未通过第一视觉检测装置5检测的杯状产品9移动至第一收纳容器20内,有利于在多个杯状产品9中挑出内部和/或杯口不符合标准的杯状产品9,并将其转移至第一收纳容器20,确保输出的杯状产品9的品质。

52.较佳地,第一作动件10的数量为多个,第一作动件10包括吹气管,多个第一作动件10的吹气管沿输送线8间隔排列以与输送线8的多个杯状产品9分别对应,吹气管的出气口朝向第一收纳容器20以将内部和/或杯口不符合标准的杯状产品9吹离输送线8,并顺势掉落至第一收纳容器20中。由于第一作动件 10与输送线8的多个杯状产品9一一对应,在每次检测中,第一作动件10一对一自动踢除不合格的杯状产品9,能够提高转移效率,节省时间。较佳地,第一收纳容器20的上方设置有第一导向部201,第一导向部201可接收第一作动件10吹离输送线8的内部不符合标准的杯状产品9,并将该杯状产品9顺势转移至其下方的第一收纳容器20,避免杯状产品9被第一作动件10吹飞,有利于内部和/或杯口不符合标准的杯状产品9准确转移至第一收纳容器20中。

53.请参阅图12和图13,在一些实施例中,全自动模内贴标视觉检测系统还包括对应输送线8的下游设置的第二视觉检测装置81,第二视觉检测装置81用于对输送至输送线8的下游的杯状产品9的外部进行视觉检测。通过上述技术手段,进一步对杯状产品9的外部进行视觉检测,有利于筛选外部不符合标准的产品,提高出货产品的品质。

54.具体地,对杯状产品9的外部进行视觉检测可以同时完成对外侧标签贴标情况和杯状产品9的外底部进行检测。

55.请继续参阅图12和图13,在一些实施例中,第二视觉检测装置81包括上方视觉装置811和多个侧方视觉装置812,上方视觉装置811的拍摄端朝向输送线8的输送平面以对杯状产品9的外底部进行拍摄,多个侧方视觉装置812分布在输送线8的两侧,用于对杯状产品9的外侧面进行拍摄。通过上述技术手段,于杯状产品9被输送线8输送至与第二视觉检测装置81对应的位置时,设置在输送平面上方的上方视觉装置811对杯状产品9的外底部进行拍摄,设置在输送线8两侧的侧方视觉装置812分别对杯状产品9的外侧面进行拍摄,上方视觉装置811和多个侧方视觉装置812配合,实现在不同角度对杯状产品9 的外部进行拍摄,有利于对杯状产品9的外部进行全面分析,保证输出的杯状产品9的品质。

56.具体地,第二视觉检测装置81还包括安装架813,安装架813的底部安装在输送线8的两侧,上方视觉装置811安装在安装架813上,侧方视觉装置812 的数量为四个,四个侧方视觉装置812呈x型排布在输送线8的两侧,上方视觉装置811设置在四个侧方视觉装置812的中央上方,从而能够避免出现部分结构未拍到现象。

57.请继续参阅图12和图13,在一些实施例中,全自动模内贴标视觉检测系统还包括第二作动件30和第二收纳容器40,第二收纳容器40设置在输送线8的一侧,第二作动件30用

于使未通过第二视觉检测装置81检测的杯状产品9移动至第二收纳容器40内。从而有利于将依次排列在输送线8上的多个杯状产品 9中的外部不符合标准的杯状产品9快速转移至第二收纳容器40,进一步保证输出的杯状产品9的品质。

58.具体地,在每次检测中,第二作动件30自动踢除杯状产品9。第二收纳容器40设置在输送线8的一侧且在输送线8的输送方向上位于第二视觉检测装置 81的下游。较佳地,第二收纳容器40的上方设置有第二导向部401且与输送线 8的一侧连接,第二导向部401可接收第二作动件30吹离输送线8的外部不符合标准的杯状产品9,并将该杯状产品9顺势转移至其下方的第二收纳容器40,避免杯状产品9被第二作动件30吹飞,有利于外部不符合标准的杯状产品9准确转移至第二收纳容器40中。

59.进一步地,第二作动件30包括吹气管,吹气管用于将杯状产品9吹至第二收纳容器40内。有利于杯状产品9更快速转移至第二收纳容器40,提高效率。

60.下面简要描述本实用新型附图1至图13所示的具体实施例的工作过程,以便于理解本实用新型;不应以此视为对本实用新型的限制。

61.首先,将标签存放在引导件13与基板12所围设的存放空间14,转动模组 211驱动吸标器212朝向标签通过口121转动,吸标器212从标签通过口121处吸附一张标签;

62.接着,转动模组211转动,使吸标器212和标签朝向设有治具225的移动臂224,双伺服引拔机构223带动两移动臂224相互远离,使治具225靠近吸标器212以吸取吸标器212上的标签;

63.接着,双伺服引拔机构223带动两移动臂224相互靠近以使治具225和吸取气缸226分别移动至开模后的模具,其中治具225上的标签被放置在模腔内进行模内注塑,吸取气缸226将已完成贴标的杯状产品9取出;

64.接着,移料装置3吸取多个吸取气缸226上的杯状产品9,将杯状产品9以开口朝上的形式存放在产品接收平台4上;

65.接着,翻转机构6带动产品接收平台4进行翻转至拍照位置,杯状产品9 的开口朝向第一视觉检测装置5,第一视觉检测装置5在往复移动装置7的带动下分别对准各杯状产品9且对其内部和杯口进行视觉检测;

66.接着,产品接收平台4在翻转机构6带动下翻转至第二水平位置,杯状产品9的开口朝下,输送线8接收完成视觉检测的多个杯状产品9;

67.接着,第一作动件10将未通过第一视觉检测装置5检测的杯状产品9移动至第一收纳容器20内,输送线8输送通过第一视觉检测装置5检测的杯状产品 9;

68.接着,第二视觉检测装置81对输送线8上的杯状产品9的外部进行视觉检测,第二作动件30将未通过第二视觉检测装置81检测的杯状产品9移动至第二收纳容器40内;

69.最后,输送线8输送通过两次视觉检测的杯状产品9。

70.以上所揭露的仅为本实用新型的较佳实例而已,不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,均属于本实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1