一种螺旋输送机的制作方法

1.本实用新型涉及隧道施工设备技术领域,具体涉及一种螺旋输送机。

背景技术:

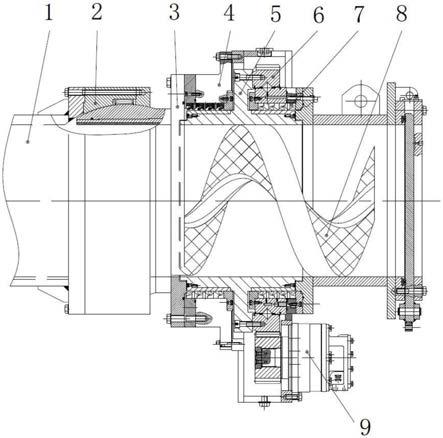

2.在现有技术中,螺旋输送机的周边驱动装置部位如图1所示,周边驱动装置通常包括筒体1、驱动箱4、驱动环5、轴承6、密封7、螺旋轴8和马达9。工作时,马达9驱动轴承6带动螺旋轴8和驱动环5转动,当螺旋轴8因弯曲变形和结构磨损产生偏摆后,会带动轴承6偏摆一定角度,使其承受较大的倾覆力。轴承6偏载加速了轴承6和密封7的磨损,缩短了其使用寿命,增加了周边驱动装置的维护成本。

技术实现要素:

3.为了解决螺旋轴偏摆的问题,本实用新型提供了一种螺旋输送机,该螺旋输送机通过增加关节轴承实现了对螺旋轴弯曲变形、结构磨损后偏摆角度的补偿,解决了因轴承长期偏载造成的轴承、密封磨损失效的问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种螺旋输送机,包括依次连接的筒体、关节轴承、驱动箱和马达,筒体内设有螺旋轴,马达的输出轴与螺旋轴平行间隔设置,马达能够通过驱动箱驱动螺旋轴转动。

6.关节轴承包括关节轴承外圈和关节轴承内圈,关节轴承内圈仅能够相对于关节轴承外圈摆动而不能相对于关节轴承外圈转动。

7.筒体的一端设有筒体法兰,关节轴承与驱动箱之间设置有过渡法兰或关节轴承与筒体法兰之间设置有过渡法兰。

8.关节轴承外圈的内周面设有内齿槽,关节轴承内圈的外周面设有外凸齿,外凸齿与内齿槽啮合连接。

9.关节轴承外圈含有沿轴向依次连接的第一外圈和第二外圈,内齿槽位于第一外圈的内周面,或者内齿槽位于第二外圈的内周面。

10.当关节轴承与驱动箱之间设置有过渡法兰时,筒体法兰和关节轴承外圈连接固定,关节轴承内圈、过渡法兰和驱动箱依次连接固定。

11.当关节轴承与筒体法兰之间设置有过渡法兰时,筒体法兰、过渡法兰和关节轴承内圈依次连接固定,关节轴承外圈和驱动箱连接固定。

12.筒体法兰与筒体焊接,筒体与筒体法兰之间设有加强筋。

13.驱动箱内含有驱动环和轴承,驱动环固定套设于螺旋轴外。

14.轴承与驱动环之间设有密封,驱动环与驱动箱之间也设有密封,马达的输出轴外端固定有小齿轮,该小齿轮与轴承啮合连接。

15.本实用新型的有益效果是:

16.1、通过增加关节轴承实现对螺旋轴弯曲变形、结构磨损后偏摆角度的补偿,解决了因轴承长期偏载造成的轴承、密封磨损失效的问题。

17.2、减小轴承倾覆力矩,改善轴承、密封工况,延长周边驱动使用寿命。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

19.图1是现有螺旋输送机在周边驱动装置部位的示意图。

20.图2是在实施例1中本实用新型所述螺旋输送机的示意图。

21.图3是在实施例1中本实用新型所述螺旋输送机在周边驱动装置部位的示意图。

22.图4是在实施例1中筒体、关节轴承和过渡法兰连接的示意图。

23.图5是在实施例1中本实用新型所述关节轴承的示意图。

24.图6是图5中沿a

‑

a方向的示意图。

25.图7是在实施例2中本实用新型所述螺旋输送机在周边驱动装置部位的示意图。

26.1、筒体;2、关节轴承;3、过渡法兰;4、驱动箱;5、驱动环;6、轴承;7、密封;8、螺旋轴;9、马达;

27.101、筒体法兰;102、加强筋;

28.201、关节轴承外圈;202、关节轴承内圈;203、内齿槽;204、外凸齿;205、第一外圈;206、第二外圈。

具体实施方式

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

30.实施例1

31.一种螺旋输送机,包括依次连接的筒体1、关节轴承2、驱动箱4和马达9,筒体1内设有螺旋轴8,马达9的输出轴与螺旋轴8平行间隔设置,马达9能够通过驱动箱4驱动螺旋轴8旋转,如图2至图5所示。

32.本实用新型与现有技术的主要区别在于,将现有技术中筒体1与驱动箱4直接连接固定改为筒体1通过关节轴承2与驱动箱4连接,通过增加关节轴承实现对螺旋轴弯曲变形、结构磨损后偏摆角度的补偿,解决了因轴承长期偏载造成的轴承、密封磨损失效的问题。

33.在本实施例中,关节轴承2含有关节轴承外圈201和关节轴承内圈202,关节轴承外圈201套设于关节轴承内圈202外,关节轴承内圈202仅能够相对于关节轴承外圈201摆动而不能相对于关节轴承外圈201转动。即关节轴承内圈202仅能够以关节轴承2的轴线为轴摆动而不能以关节轴承2的轴线为轴转动。

34.在本实施例中,筒体1可以与关节轴承外圈201直接连接固定,驱动箱4可以与关节轴承内圈202直接或间接连接固定,例如,可以采用关节轴承外圈201通过筒体法兰101与筒体1连接固定,关节轴承内圈202通过过渡法兰3与驱动箱4连接固定,如图2所示。

35.在本实施例中,关节轴承外圈201的内周面设有多个内齿槽203,多个内齿槽203沿关节轴承外圈201的周向均匀间隔排列,关节轴承内圈202的外周面设有多个外凸齿204,多个外凸齿204沿关节轴承内圈202的周向均匀间隔排列,外凸齿204与内齿槽203啮合连接,如图5和图6所示。

36.关节轴承外圈201含有沿轴向依次连接的第一外圈205和第二外圈206,内齿槽203位于第一外圈205或第二外圈206的内周面。关节轴承2的轴线、关节轴承外圈201的轴线、关节轴承内圈202的轴线、第一外圈205的轴线和第二外圈206的轴线重合。马达9的输出轴的轴线与螺旋轴8的轴线平行间隔设置。

37.在本实施例中,筒体法兰101焊接于筒体1的右端,筒体1与筒体法兰101之间设有加强筋102,多个加强筋102沿筒体1的周向排列,如图3所示。

38.在本实施例中,筒体法兰101、第一外圈205和第二外圈206依次通过螺栓连接固定。例如,筒体法兰101、第一外圈205和第二外圈206依次通过第一螺栓连接固定,如图2所示,或者,筒体法兰101和第一外圈205通过第二螺栓连接固定,并且第一外圈205和第二外圈206通过第三螺栓连接固定。

39.在本实施例中,内齿槽203位于第一外圈205的右端内。关节轴承内圈202与过渡法兰3通过螺栓连接固定,过渡法兰3与驱动箱4通过螺栓连接固定。

40.在本实施例中,驱动箱4内含有同轴连接固定的驱动环5和轴承6,驱动环5固定套设于螺旋轴8外,驱动环5与螺旋轴8连接固定为一体。轴承6与驱动环5之间设有密封7,马达9的输出轴外端固定有小齿轮,该小齿轮与轴承6齿轮啮合连接。

41.下面介绍所述螺旋输送机的作业过程:

42.关节轴承2的关节轴承外圈201和筒体1连接为一体,关节轴承2的关节轴承内圈202、驱动箱4和马达9连接为一体,马达9依次带动轴承6、驱动环5和螺旋轴8以螺旋轴8的轴线为轴转动。

43.工作过程中,当螺旋轴8因弯曲变形和结构磨损产生偏摆时,关节轴承内圈202与过渡法兰3和驱动箱4构成的活动端,会在螺旋轴8的带动下偏转一定的角度,减小了轴承6的倾覆力矩,实现对螺旋轴8偏摆角度的补偿,解决因轴承6长期偏载造成的轴承6、密封7磨损失效的问题,改善了轴承、密封7工况,延长了周边驱动装置的使用寿命,降低了维护成本,如图2至图5所示。

44.实施例2

45.本实施例是实施例1的一种变形,本实施例与实施例1的主要区别在于,筒体1可以与关节轴承内圈202直接或间接连接固定,驱动箱4可以与关节轴承外圈201直接连接固定,例如,采用关节轴承外圈201与驱动箱4通过螺栓连接固定,关节轴承内圈202依次通过过渡法兰3和筒体法兰101与筒体1连接固定,如图7所示。

46.本实施例的其余技术特征可以与实施例1相同,为了节约篇幅,本实施例不再详细介绍。

47.为了便于理解和描述,本实用新型中采用了绝对位置关系进行表述,如无特别说明,其中的方位词“左”表示图3至图5中的左侧方向,方位词“右”表示图3至图5中的右侧方向,本实用新型采用了阅读者的观察视角进行描述,但上述方位词不能理解或解释为是对本实用新型保护范围的限定。

48.以上所述,仅为本实用新型的具体实施例,不能以其限定实用新型实施的范围,所以其等同组件的置换,或依本实用新型专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本实用新型中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1