一种自动料包补充装置的制作方法

1.本实用新型涉及机械领域,特别是涉及一种自动料包补充装置。

背景技术:

2.目前,现有的方便食品的料包在投料过程中存在有漏投或丢失现象,需要及时补充并进行补包。

技术实现要素:

3.针对上述问题,本实用新型提供了一种自动料包补充装置,具有精准切断料包以及投放料包的优点。

4.本实用新型的技术方案是:

5.一种自动料包补充装置,该补充装置设于物料输送带一侧的上方,该补充装置包括固定架和设置在固定架上沿料包补充输送方向依次设置的料包储存机构、料包输送机构、料包切断机构和抛料机构,所述料包储存机构包括储料箱、辅料箱和输送轴,所述储料箱设于固定架的顶部,所述辅料箱设于所述固定架的朝向物料输送带的一侧,该辅料箱位于所述储料箱的下方,所述辅料箱内设有导料轴,所述辅料箱的出料口处的固定架上设有输送轴,料包依次通过导料轴和输送轴进入料包输送机构内;

6.所述料包输送机构包括沿送料方向依次设置在固定架上的第一组导料滚、导料夹板、第二组导料滚和辅助送料机构,所述第一组导料滚和第二组导料滚均包括第一滚轮和第二滚轮,所述第一滚轮和第二滚轮通过与物料输送带的输送方向垂直的安装板安装,且所述第一滚轮和第二滚轮的圆周上设有v型的导料槽,所述两个滚轮之间的导料槽形成供料包通过的通道;对应所述通道正下方设有所述料包切断机构;

7.所述料包切断机构的出料口与所述抛料机构的进料口相对应。

8.上述技术方案的工作原理如下:

9.没有切断的料包储存在储料箱内,料包的一端通过设置在辅料箱内的导料轴的下端延伸至输送轴,并通过输送轴进入料包输送机构内,并依次通过第一组导料滚和第二组导料滚进入切断机构内进行切断,切断后进入抛料机构内进行抛料,通过两组导料滚进行导料,避免在送料过程中料包在发生偏移导致料包被切料机构切破。

10.在进一步的技术方案中,所述料包切断机构通过水平安装件安装在固定架上,所述料包切断机构包括第一驱动杆、第二驱动杆和驱动件,所述第一驱动杆和第二驱动杆之间通过连接板连接,所述第一驱动杆和第二驱动杆的轴线与物料输送带的输送方向平行,所述第一驱动杆和第二驱动杆位于通道下方的一端通过第一刀片和第二刀片连接,第一刀片的刃口和第二刀片的刃口相对设置,所述驱动件位于其中一个刀片的一侧,在料包通过第一刀片和第二刀片时所述驱动件驱动第一刀片和第二刀片进行相互啮合,其中一根驱动杆上设有用于刀片复位的复位弹簧。

11.通过驱动件带动第一刀片和第二刀片相互啮合进行切料,避免在切料过程中产生

滑动将料包损坏。

12.在进一步的技术方案中,所述驱动件为电磁铁。

13.驱动件为电磁铁是为了方便带动第一刀片和第二刀片快速运动将料包分切。

14.在进一步的技术方案中,所述抛料机构包括导料装置和设置在导料装置一侧的抛料电机、第一从动轮、第二从动轮、第三从动轮和抛料传送带,所述导料装置的进料口对应所述切料机构的出料口,所述抛料电机位于所述固定架远离物料输送带的一侧,所述抛料电机的输出轴穿过所述固定架后连接有主动轮,所述第一从动轮、第二从动轮和第三从动轮均安装在所述固定架靠近物料输送带的一侧,且与所述主动轮形成四边形,所述抛料传送带将所述主动轮、第一从动轮、第二从动轮和第三从动轮连接,所述抛料传送带上通过多个接料挡板分割为多个接料槽。

15.通过导料装置将料包导入抛料机构内,在通过一个主动轮和三个从动轮安装抛料传动带是为了方便将料包抛出,同时在抛料输送带上设置了多个接料挡板,且接料挡板之间形成接料槽,方便切断的料包落入接料槽内,避免抛料输送带在运动过程中导致料包中途掉落。

16.在进一步的技术方案中,所述导料装置包括第一导料板和第二导料板,所述第一导料板和第二导料板均包括竖板和横板,所述竖板的一端与所述横板的一端连接后形成l型,其连接处为平滑过渡连接,所述第一导料板和第二导料板上设有供所述接料挡板通过的开口,靠近抛料输送带的一导料板的横板上设有压料板。

17.设置两个导料板是为了对切断后的料包进行引导,避免料包在输送过程直接掉落至物料输送带上,导致料包投放不到位。

18.在进一步的技术方案中,所述压料板的另一端沿抛料方向朝向另一导料板靠近。

19.压料板位于导料装置的出料口一端朝向另一导料板靠近,是为了对料包产生一定的压力,方便料包输送带在运动过程中通过惯性将料包抛出。

20.在进一步的技术方案中,设沿主动轮旋转方向的第一个轮为第一从动轮,位于导料装置的出料口处的轮为第三从动轮,所述第二从动轮的齿数大于主动轮的齿数。

21.将其中一个从动轮的齿数设置于大于其余两个从动轮的齿数是为了方便降低抛料机构的传动比,方便料包精准投放。

22.在进一步的技术方案中,位于所述第二组导料滚的下方设有辅助送料机构,所述辅助送料机构包括辅助电机和两个辅助轮,所述辅助电机设于所述固定架上,所述辅助电机的输出轴与其中一个辅助轮连接,两辅助轮之间具有供料包通过的间隙。

23.设置辅助送料机构是为了方便料包在下降过程中有个向下的导向力,避免料包在降落过程中出现位移,导致料包卡在料包输送机构内。

24.在进一步的技术方案中,两组导料滚之间还设有料包限位机构,所述限位机构包括第一夹片和第二夹片,所述第一夹片和第二夹片位于通道的两侧。

25.在两组导料滚之间设置料包限位机构是为了进一步避免料包在送料中途出现位移,导致料包投放不到位。

26.在进一步的技术方案中,该补充装置还包括控制器、第一红外传感器和第二红外传感器,所述第一红外传感器和第二红外传感器的感应端相对设置,且位于第一组导料滚和第二组导料滚之间,所述第一红外传感器的信号输出端与所述控制器的第一信号输入端

连接,所述第二红外传感器的第二信号输出端与所述控制器的第二信号输出端连接,所述控制器的第一信号输出端与所述驱动件的信号输入端连接,所述控制器的第二信号输出端与所述抛料电机的信号输入端连接,所述控制器的第三信号输出端与所述辅助电机的信号输入端连接。

27.设置控制器和传感器是为了方便实现料包的自动投放和检测,减少料包的损坏。

28.本实用新型的有益效果是:

29.1、没有切断的料包储存在储料箱内,料包的一端通过设置在辅料箱内的导料轴的下端延伸至输送轴,并通过输送轴进入料包输送机构内,并依次通过第一组导料滚和第二组导料滚进入切断机构内进行切断,切断后进入抛料机构内进行抛料,通过两组导料滚进行导料,避免在送料过程中料包在发生偏移导致料包被切料机构切破;

30.2、通过驱动件带动第一刀片和第二刀片相互啮合进行切料,避免在切料过程中产生滑动将料包损坏;

31.3、驱动件为电磁铁是为了方便带动第一刀片和第二刀片快速运动将料包分切;

32.4、通过导料装置将料包导入抛料机构内,在通过一个主动轮和三个从动轮安装抛料传动带是为了方便将料包抛出,同时在抛料输送带上设置了多个接料挡板,且接料挡板之间形成接料槽,方便切断的料包落入接料槽内,避免抛料输送带在运动过程中导致料包中途掉落;

33.5、设置两个导料板是为了对切断后的料包进行引导,避免料包在输送过程直接掉落至物料输送带上,导致料包投放不到位;

34.6、压料板位于导料装置的出料口一端朝向另一导料板靠近,是为了对料包产生一定的压力,方便料包输送带在运动过程中通过惯性将料包抛出;

35.7、将其中一个从动轮的齿数设置于大于其余两个从动轮的齿数是为了方便降低抛料机构的传动比,方便料包精准投放;

36.8、设置辅助送料机构是为了方便料包在下降过程中有个向下的导向力,避免料包在降落过程中出现位移,导致料包卡在料包输送机构内;

37.9、在两组导料滚之间设置料包限位机构是为了进一步避免料包在送料中途出现位移,导致料包投放不到位;

38.10、设置控制器和传感器是为了方便实现料包的自动投放和检测,减少料包的损坏。

附图说明

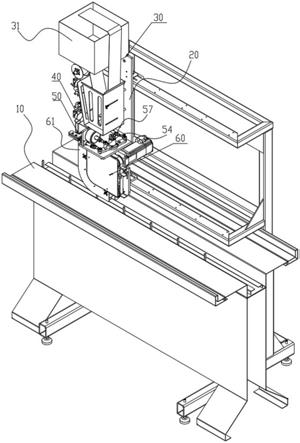

39.图1是本实用新型实施例所述自动料包补充装置的立体结构示意图;

40.图2是本实用新型实施例所述自动料包补充装置的整体结构示意图;

41.图3是本实用新型实施例所述自动料包补充装置的局部内部结构示意图;

42.图4是本实用新型实施例所述自动料包补充装置的抛料输送带的结构示意图;

43.图5是本实用新型实施例所述自动料包补充装置的抛料机构的主视结构示意图;

44.图6是本实用新型实施例所述自动料包补充装置的抛料机构的左视结构示意图;

45.图7是本实用新型实施例所述自动料包补充装置的送料机构和切料机构的结构示意图;

46.图8是本实用新型实施例所述自动料包补充装置的送料机构和切料机构的后视结构示意图;

47.图9是本实用新型实施例所述自动料包补充装置的整体信号流向结构示意图。

48.附图标记说明:

49.10、物料输送带;20、固定架;30、储存机构;31、储料箱;32、辅料箱;33、输送轴;34、导料轴;40、料包输送机构;41、第一组导料滚;42、第二组导料滚;43、第一滚轮;44、第二滚轮;45、安装板;46、通道;50、料包切断机构;51、第一驱动杆;52、第二驱动杆;53、驱动件;54、连接板;55、第一刀片;56、第二刀片;57、复位弹簧;60、抛料机构;61、导料装置;611、第一导料板;612、第二导料板;613、竖板;614、横板;;615、开口;616、压料板;62、抛料电机;63、第一从动轮;64、第二从动轮;65、第三从动轮;66和抛料传送带;67、主动轮;68、接料挡板;69、接料槽;70、辅助送料机构;71、辅助电机;72、辅助轮;80、料包限位机构;81、第一夹片;82、第二夹片;90、控制器;91、第一红外传感器;92、第二红外传感器。

具体实施方式

50.下面结合附图对本实用新型的实施例作进一步说明。

51.实施例:

52.如图1

‑

图9所示,一种自动料包补充装置,该补充装置设于物料输送带10一侧的上方,该补充装置包括固定架20和设置在固定架20上沿料包补充输送方向依次设置的料包储存机构30、料包输送机构40、料包切断机构50和抛料机构60,所述料包储存机构30包括储料箱31、辅料箱32和输送轴33,所述储料箱31设于固定架20的顶部,所述辅料箱32设于所述固定架20的朝向物料输送带10的一侧,该辅料箱32位于所述储料箱31的下方,所述辅料箱32内设有导料轴34,所述辅料箱32的出料口处的固定架20上设有输送轴33,料包依次通过导料轴34和输送轴33进入料包输送机构40内;

53.所述料包输送机构40包括沿送料方向依次设置在固定架20上的第一组导料滚41、导料夹板、第二组导料滚42和辅助送料机构70,所述第一组导料滚41和第二组导料滚42均包括第一滚轮43和第二滚轮44,所述第一滚轮43和第二滚轮44通过与物料输送带10的输送方向垂直的安装板45安装,且且所述第一滚轮43和第二滚轮44的圆周上设有v型的导料槽,所述两个滚轮之间的导料槽形成供料包通过的通道46;对应所述通道46正下方设有所述料包切断机构50;

54.所述料包切断机构50的出料口与所述抛料机构60的进料口相对应。

55.上述技术方案的工作原理如下:

56.没有切断的料包储存在储料箱31内,料包的一端通过设置在辅料箱32内的导料轴34的下端延伸至输送轴33,并通过输送轴33进入料包输送机构40内,并依次通过第一组导料滚41和第二组导料滚42进入切断机构内进行切断,切断后进入抛料机构60内进行抛料,通过两组导料滚进行导料,避免在送料过程中料包在发生偏移导致料包被切料机构切破。

57.在另外一个实施例中,如图1

‑

图9所示,所述料包切断机构50通过水平安装件安装在固定架20上,所述料包切断机构50包括第一驱动杆51、第二驱动杆52和驱动件53,所述第一驱动杆51和第二驱动杆52之间通过连接板54连接,所述第一驱动杆51和第二驱动杆52的轴线与物料输送带10的输送方向平行,所述第一驱动杆51和第二驱动杆52位于通道46下方

的一端通过第一刀片55和第二刀片56连接,第一刀片55的刃口和第二刀片56的刃口相对设置,所述驱动件53位于其中一个刀片的一侧,在料包通过第一刀片55和第二刀片56时所述驱动件53驱动第一刀片55和第二刀片56进行相互啮合,其中一根驱动杆上设有用于刀片复位的复位弹簧57。

58.通过驱动件53带动第一刀片55和第二刀片56相互啮合进行切料,避免在切料过程中产生滑动将料包损坏。

59.在另外一个实施例中,如图1

‑

图9所示,所述驱动件53为电磁铁。

60.驱动件53为电磁铁是为了方便带动第一刀片55和第二刀片56快速运动将料包分切。

61.在另外一个实施例中,如图1

‑

图9所示,所述抛料机构60包括导料装置61和设置在导料装置61一侧的抛料电机62、第一从动轮63、第二从动轮64、第三从动轮65和抛料传送带66,所述导料装置61的进料口对应所述切料机构的出料口,所述抛料电机62位于所述固定架20远离物料输送带10的一侧,所述抛料电机62的输出轴穿过所述固定架20后连接有主动轮67,所述第一从动轮63、第二从动轮64和第三从动轮65均安装在所述固定架20靠近物料输送带10的一侧,且与所述主动轮67形成四边形,所述抛料传送带66将所述主动轮67、第一从动轮63、第二从动轮64和第三从动轮65连接,所述抛料传送带66上通过多个接料挡板68分割为多个接料槽69。

62.通过导料装置61将料包导入抛料机构60内,在通过一个主动轮67和三个从动轮安装抛料传动带是为了方便将料包抛出,同时在抛料输送带上设置了多个接料挡板68,且接料挡板68之间形成接料槽69,方便切断的料包落入接料槽69内,避免抛料输送带在运动过程中导致料包中途掉落。

63.在另外一个实施例中,如图1

‑

图9所示,所述导料装置61包括第一导料板611和第二导料板612,所述第一导料板611和第二导料板612均包括竖板613和横板614,所述竖板613的一端与所述横板614的一端连接后形成l型,其连接处为平滑过渡连接,所述第一导料板611和第二导料板612上设有供所述接料挡板68通过的开口615,靠近抛料输送带的一导料板的横板614上设有压料板616。

64.设置两个导料板是为了对切断后的料包进行引导,避免料包在输送过程直接掉落至物料输送带10上,导致料包投放不到位。

65.在另外一个实施例中,如图1

‑

图9所示,所述压料板616的另一端沿抛料方向朝向另一导料板靠近。

66.压料板616位于导料装置61的出料口一端朝向另一导料板靠近,是为了对料包产生一定的压力,方便料包输送带在运动过程中通过惯性将料包抛出。

67.在另外一个实施例中,如图1

‑

图9所示,设沿主动轮67旋转方向的第一个轮为第一从动轮63,位于导料装置61的出料口处的轮为第三从动轮65,所述第二从动轮64的齿数大于主动轮67的齿数。

68.将其中一个从动轮的齿数设置于大于其余两个从动轮的齿数是为了方便降低抛料机构60的传动比,方便料包精准投放。

69.在另外一个实施例中,如图1

‑

图9所示,位于所述第二组导料滚42的下方设有辅助送料机构70,所述辅助送料机构70包括辅助电机71和两个辅助轮72,所述辅助电机71设于

所述固定架20上,所述辅助电机71的输出轴与其中一个辅助轮72连接,两辅助轮72之间具有供料包通过的间隙。

70.设置辅助送料机构70是为了方便料包在下降过程中有个向下的导向力,避免料包在降落过程中出现位移,导致料包卡在料包输送机构40内。

71.在另外一个实施例中,如图1

‑

图9所示,两组导料滚之间还设有料包限位机构80,所述限位机构包括第一夹片81和第二夹片82,所述第一夹片81和第二夹片82位于通道46的两侧。

72.在两组导料滚之间设置料包限位机构80是为了进一步避免料包在送料中途出现位移,导致料包投放不到位。

73.在另外一个实施例中,如图1

‑

图9所示,该补充装置还包括控制器90、第一红外传感器91和第二红外传感器92,所述第一红外传感器91和第二红外传感器92的感应端相对设置,且位于第一组导料滚41和第二组导料滚42之间,所述第一红外传感器91的信号输出端与所述控制器90的第一信号输入端连接,所述第二红外传感器92的第二信号输出端与所述控制器90的第二信号输出端连接,所述控制器90的第一信号输出端与所述驱动件53的信号输入端连接,所述控制器90的第二信号输出端与所述抛料电机62的信号输入端连接,所述控制器90的第三信号输出端与所述辅助电机71的信号输入端连接。

74.设置控制器90和传感器是为了方便实现料包的自动投放和检测,减少料包的损坏。

75.以上所述实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1