一种钢铁冶金轨道布料小车定位装置的制作方法

1.本实用新型涉及一种定位装置,特别是一种适用于钢铁冶金轨道布料小车的定位装置。

背景技术:

2.轨道布料小车广泛应用于钢铁冶金的烧结、炼铁及炼钢中的物料布料过程,通过在轨道布料车的车轴上安装旋转编码器检测布料车位置是一种简单、廉价实用的定位控制方法。现有技术中,轨道布料小车一般有4个车轮,一对驱动轮,一对从动轮,如编码器安装于从动轮,能减少布料车启动过程中的打滑误差,但无法消除。但是,四轮在运行过程中,由于轨道不平或轨道连接处颠簸时,根据三点确定一个平面原理,布料车任何一个车轮均存在暂时悬空的可能性。而且布料车抱闸动作导致轨道轮抱死,而车能继续滑行一段行程。以上的打滑、暂时悬空等现象,导致编码器少记车轴转动圈数,使小车定位产生误差,并随日积月累运行误差越来越大,导致定位不准确,致使布料车布错料、布偏料、溢料等问题。为此必须对该定位检测方法进行改进,来提高定位精度。

技术实现要素:

3.本实用新型的技术任务是针对以上现有技术的不足,提供一种钢铁冶金轨道布料小车定位方法,通过改进编码器定位方法,消除误差。

4.本实用新型解决其技术问题的技术方案是:一种钢铁冶金轨道布料小车定位装置,其特征在于:包括轨道布料小车、校正开关和plc控制单元;所述的轨道布料小车包括车体、驱动轮、从动轮、位置检测轮、编码器和电气控制单元;所述的电气控制单元控制驱动轮进行行走;所述的位置检测轮安装在驱动轮和从动轮之间,所述的位置检测轮与车体铰接,通过自身重量与轨道接触,所述的编码器安装于该轮轴上;所述的校正开关为接近开关,包括零点接近开关和多个校正点接近开关;零点接近开关安装在轨道起始端,用于记录零点编码器值;校正点接近开关顺序排列在整个轨道一侧边上;所述的plc控制单元与编码器和接近开关数据连接,接收编码器和接近开关数据;所述的plc控制单元输出端与所述的轨道布料小车电气控制单元数据连接。

5.上述的编码器采用多圈式绝对编码器。

6.上述校正点接近开关间距20~50米。

7.上述位置检测轮通过连接杆与车体铰接。

8.上述数据连接方式为无线数据连接。

9.与现有技术相比较,本实用新型具有以下突出的有益效果:

10.1、增加辅助检测轮,级大地减少轴转动圈数误差;

11.2、在运行轨道中增加多个校正开关,有效地消除检测误差;

12.3、对校正点位置校正,plc控制单元自动完成,精确地得到校正点实际位置检测,减少因校正点绝对位置不准而导致的误差,检测精度较高,检测精度误差≤20mm。

附图说明

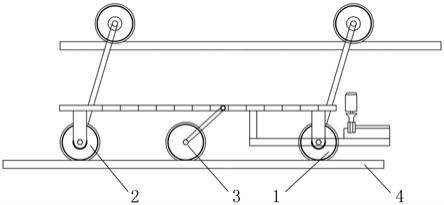

13.图1是本实用新型的轨道布料小车结构示意图。

14.图2是本实用新型的plc控制单元结构示意框图。

15.图3是本实用新型的plc控制单元功能图。

具体实施方式

16.下面结合说明书附图和具体实施方式对本实用新型进一步说明。

17.如图1所示,本实用新型包括轨道布料小车、校正开关和plc控制单元。

18.所述的轨道布料小车包括车体、驱动轮1、从动轮2、位置检测轮3、编码器和电气控制单元。

19.所述的电气控制单元控制驱动轮1进行行走,其具体结构和连接方式为现有技术,因型号不同具体结构会有差异,以能实现上述行走行走控制为基准,在此不再累述。

20.所述的位置检测轮3为半悬挂轮,安装在驱动轮1和从动轮2之间,通过自身重量与轨道4接触,通过布料车带动检测轮运行,所述的编码器安装于该轮轴上。所述的位置检测轮3可以通过连接杆与车体铰接,靠自身重量与轨道4接触,可有效消除布料车过重而导致启动过程中打滑问题;由于单个轨道轮,任何时候均能有效接触轨道4,不会因为轨道4不平而导致检测轮悬空现象;新增车轮不参与布料车抱闸动作,不会因为布料车抱闸导致轨道轮抱死问题。

21.所述的编码器采用多圈式绝对编码器,多圈编码器具有测量范围大,实际使用往往富裕较多,这样在安装时不必要费劲找零点,将某一中间位置作为起始点就可以了。本实施例中采用12+13位多圈式绝对编码器,其中12表示可以检测的圈数位数,可检测圈数=2

12

圈=4096圈;13位为每圈中位置刻度划分,即将每圈划分为2

13

=8192个刻度。假设车轮的直径=0.5m,则可检测长度=π

×

0.5

×212

=6433m,编码器检测精度=π

×

0.5/2

13

=0.2mm。

22.所述的校正开关具体为接近开关,包括零点接近开关和多个校正点接近开关,零点接近开关安装在轨道4起始端,用于记录零点编码器值;校正点接近开关顺序排列在整个轨道4一侧边上,一般按20~50米设置一个,各校正开关一旦安装完成,则对零点绝对相对位置就固定下来。

23.所述的plc控制单元与编码器和接近开关数据连接,接收编码器和接近开关数据,并对输入辅助轮轴编码器数值信号进行分析处理,计算得到布料实际位置,plc控制单元自动检测校正点信号,自动实现对布料车位置的误差校正。

24.所述的plc控制单元输出端与所述的轨道布料小车电气控制单元数据连接,用于实现布料车的控制信号传输。

25.上述数据连接可以采用任何可实现的数据连接方式,优化方案中为无线数据连接。

26.plc控制单元操作流程如图3所示,plc控制单元接收编码器信号,若为校正点校正操作,则布料车自动从零点位置触发,直到所有校正点全部检测完成后停止,完成校正点校正;若非校正点校正操作,则plc控制单元通过轨道布料小车的电气控制单元控制布料车运行,逐一触发校正开关,自动感应校正点信号,自动计算校正点与零点偏差是否符合校正条件,如果符合校正条件,plc控制单元自动进行校正;并在同时进行位置计算,进而得到车的

实际位置。

27.具体计算方式如下:

28.1、位置设置

29.(1)设置零点位置

30.在轨道4起始端安装一个零点位置检测的接近开关,当布料车感应到该信号,plc控制单元自动校正编码器零点数值,这样在安装时不必要费劲对绝对值编码器找零点,将编码器在零点位置的编码器值作为起始点就可以了,从而大大简化了安装调试难度;

31.布料车相对零点的相对位置计算公式为:

32.相对位置=[(当前编码器值

‑

零点编码器值)/2

n

]

×

π

×

d

[0033]

其中n为圈数编码位位数,如果绝对值编码器圈数编码位数为12位,则n=12;d为检测轮直径。

[0034]

(2)校正点设置

[0035]

通过编码器检测轴旋转来测量布料车位移时,随着时间的运行,必然会产生误差,当轨道车运行到零点位置,plc控制单元自动对零点位置进行校正,能有效地修正plc控制单元产生的误差。但是在实际运行过程中,轨道车很少控制运行到零点位置,这样plc控制单元就不能及时对检测误差进行校正,日积月累运行导致误差增大。

[0036]

为减少plc控制单元运行过程中的累计的误差,提高plc控制单元精度,在整个轨道4上,设置多个接近开关,一般按20~50米设置一个校正开关,作为plc控制单元误差校正检测点。每个校正开关安装完成后,与零点相对位置就固定了,即校正点与零点编码器差值就固定,该差值计为a。

[0037]

当布料车运行并感应到该校正点信号的上升沿后,得到该校正点与零点实际编码器差值,计为b,即:b=当前校正点的编码器值

ꢀ‑ꢀ

零点编码器值。

[0038]

并对(b

‑

a)的绝对值进行判断,条件:偏差最小值≤∣b

‑

a∣≤偏差最大值;

[0039]

满足时,则进行校正,校正方法为修正零点编码器值,即:

[0040]

修正后的零点编码器值=当前校正点的编码器值

‑

a

[0041]

其中偏差最小值、最大值表示进行偏差校正的下、上限。

[0042]

低于偏差最小值,则不需要校正,偏差最小值根据现场需要进行取值,取值越大,精度越低,取值越小精度越高;超过偏差最大值,表示可能出现误信号,不进行校正,但是如果相邻两个校正点均超过上限,则表示确实出现较大误差,plc控制单元将进行校正。

[0043]

2、各校正点与零点编码器差值获取

[0044]

根据前面描述,每个校正点接近开关安装完成后,与零点编码器差值就固定,该差值计为a。如何获取该差值,一般先将布料车运行到零点位置,记录零点位置编码器值,然后手动控制布料车运行到各校正点,分别记录其编码器值,与零点编码器值相减后,得到各校正点相对零点编码器偏差值。

[0045]

通过这样操作后,得到的各校正点相对零点编码器偏差值本身就存在误差,主要原因为:

①

布料为了感应到校正点的接近开关位置,需要多次控制车启停,布料车在多次启停运行过程中将必然产生误差;

②

接近开关存在检测宽度,检测宽度导致plc控制单元产生误差。

[0046]

为消除这些因素,plc控制单元增加校正点对零点编码器差值自动获取功能,获取

方法为:将布料车开到零点位置,启动该功能,这时车将从零点出发,不间断运行到尾端,运行过程中,自动感应的校正点信号,并自动计算校正差值。

[0047]

校正过程如下:

[0048]

(1)零点位置校正

[0049]

布料车满足启动条件,接收到零点接近开关信号,用户点击控制画面,启动自动获取功能后,布料车将从零点位置出发,启动运行;当plc控制单元检测到零点位置接近开关信号的下降沿,这时检测到的编码器值,作为零点位置的编码器初始值。

[0050]

(2)各校正点对零点绝对位置差值的获取

[0051]

当车走行并感应到校正开关点时,系统自动计算得到各校正点对零点编码器差值。

[0052]

具体过程为:

[0053]

车在运行过程中,将依次检测到各校正点的接近开关信号。`

[0054]

当检测到某个校正点接近开关上升沿,这时的编码器值减去零点编码器值后的差值为布料车正向运行时,该校正点与零点位置编码器差值。

[0055]

当检测到某个校正点接近开关下降沿,这时编码器值减去零点编码器值后的差值为布料车反向运行时,该校正点与零点位置编码器差值。

[0056]

当全部校正点均完成一次上升及下降沿的动作检测后,plc控制单元自动计算保存各校正点正反向运行时对零点编码器差值,该功能动作结束。

[0057]

通过上述方法获取的各校正正反向运行时对零点编码器差值,作为以后布料车位置校正使用。该过程plc控制单元全部自动完成,只需要用户在操作画面上按下该功能按钮即可。布料车在以后的正反向运行过程中,一旦感应到校正点信号的上升沿后,自动触发位置校正功能,消除了校正点接近开关检测宽度误差,提高了布料车位置检测精度。

[0058]

3、位置计算

[0059]

车走行时,实时读取当前编码器值,该值与零点值之差计算得到布料车走行圈数,并根据车轮半径,计算得到布料车与零点位置的偏移位置,进而得到车的实际位置。

[0060]

布料车的实际位置计算公式如下:

[0061]

实际位置=[(当前编码器值

‑

零点编码器值)/2

n

]

×

π

×

d

[0062]

其中n为圈数编码位个数,d为检测轮直径。

[0063]

需要说明的是,本实用新型的特定实施方案已经对本实用新型进行了详细描述,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下对它进行的各种显而易见的改变都在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1