一种凝胶生产用气动灌装机的制作方法

1.本实用新型属于灌装设备技术领域,涉及凝胶,尤其涉及一种凝胶生产用气动灌装机。

背景技术:

2.灌装机主要是包装机中的一类。从对物料的包装角度可将灌装机分为液体灌装机,膏体灌装机,粉剂灌装机,颗粒灌装机;从生产的自动化程度来讲分为半自动灌装机和全自动灌装生产线;从动力方式上可分为液压式、气动式或其它形式。其中,气动灌装机主要是指以压缩气体为动力源进行灌装的一种设备。气动灌装机一般分为立式气动灌装机和卧式气动灌装机。卧式气动灌装机可用于膏状产品和液体产品,而且卧式灌装机具有体积小、精度高、效率高的特点,所以被一些凝胶产品的生产厂家广泛使用。

3.现有的卧式气动灌装机的主要结构包括基座、料斗、计量定位装置、抽压机构、灌装机构、控制阀以及用来启闭控制阀的执行气缸等。其中,抽压机构由包括抽吸缸和驱动缸,抽吸缸的内部设置有抽吸活塞,抽吸活塞由驱动缸控制并以抽吸的方式将产品从料斗中抽出,最后通过灌装机构打出到盛装容器中。不过,产品被抽出的效率还有待进一步提高,尤其是对于凝胶产品,同时产品的灌装精度还有提升的空间;再者就是,灌装机构采用了挤出嘴和薄型气缸作为主要的执行件,对于具有一定粘稠度的凝胶产品则容易在挤出嘴的底部出现残留,影响灌装精度。

技术实现要素:

4.本实用新型针对上述的卧式灌装机所存在的技术问题,提出一种设计合理、结构简单、灌装精度较高且有利于提高灌装效率的一种凝胶生产用气动灌装机。

5.为了达到上述目的,本实用新型采用的技术方案为,本实用新型提供的一种凝胶生产用气动灌装机,包括基座和料斗,所述基座上设置有抽压机构、计量定位机构、控制阀、控制气缸和灌装机构,所述抽压机构包括抽吸缸和驱动缸,所述抽吸缸的内部设置有抽吸活塞,所述驱动缸的活动端与抽吸活塞连接,所述灌装机构包括挤出管和挤出嘴,所述挤出管的顶部设置有薄型气缸,所述薄型气缸的活动端设置有位于挤出管内部的截止阀芯,所述料斗的底部设置有单向阀,所述单向阀的底部设置有回形管,所述回形管的内部设置有回形腔,所述回形腔的顶部和底部分别与单向阀和控制阀连通,所述回形腔内部靠近控制阀的一侧固定设置有堵板,所述回形腔的内部活动设置有软质压芯,所述软质压芯用来推动回形腔内部的介质向控制阀方向移动,所述回形腔的外侧设置有气嘴连接头,所述气嘴连接头与回形腔连通并且气嘴连接头的输出端位于软质压芯与堵板之间,所述气嘴连接头的输入端设置有第一气泵,所述截止阀芯的侧面和底部中心分别设置有气吹口和气吹管道,所述气吹口与设置在灌装机构外部的软管活动对接,所述软管的输入端设置有第二气泵。

6.作为优选,所述截止阀芯的底面设置有沉槽,所述沉槽的边缘为环形的切胶刃边。

7.作为优选,所述切胶刃边为硬质合金材质。

8.作为优选,所述所述回形腔的断面直径小于单向阀的口径,所述回形腔的顶部和底部分别设置有过渡管头,所述过渡管头的端部设置有法兰板。

9.作为优选,所述第二气泵设置在基座的内部。

10.与现有技术相比,本实用新型的优点和积极效果在于:

11.1、本实用新型提供的一种凝胶生产用气动灌装机,通过采用回形管、软质压芯和第一气泵作为压出结构,可与抽压机构共同作用而降产品从控制阀中压出,有利于提高灌装效率以及灌装的精度;同时,在截止阀芯的上设计了气吹管道来与第二气泵、软管配合,可将灌装末端的产品打出,进而保证了本装置的灌装精度。本实用新型设计合理,结构简单,适合大规模推广。

附图说明

12.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

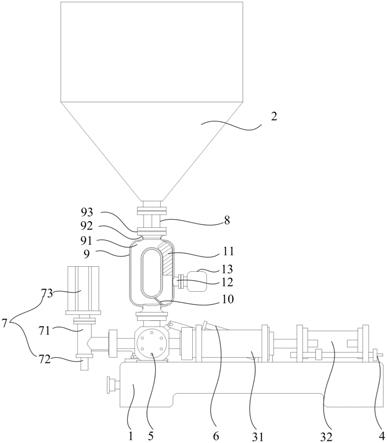

13.图1为实施例提供的一种凝胶生产用气动灌装机的主视图;

14.图2为实施例提供的一种凝胶生产用气动灌装机的轴测图;

15.图3为实施例提供的灌装机构的剖视图;

16.以上各图中,1、基座;2、料斗;3、抽压机构;31、抽吸缸;32、驱动缸;4、计量定位机构;5、控制阀;6、控制气缸;7、灌装机构;71、挤出管;72、挤出嘴;73、薄型气缸;74、截止阀芯;741、气吹口;742、气吹管道;743、切胶刃边;8、单向阀;9、回形管;91、回形腔;92、过渡管头;93、法兰板;10、堵板;11、软质阀芯;12、气嘴连接头;13、第一气泵;14、软管;15、第二气泵。

具体实施方式

17.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。为叙述方便,下文如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

18.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

19.实施例,如图1、图2和图3所示,本实用新型提供的一种凝胶生产用气动灌装机,包括基座1和料斗2,基座1上设置有抽压机构3、计量定位机构4、控制阀5、控制气缸6和灌装机构7,抽压机构3包括抽吸缸31和驱动缸32,抽吸缸31的内部设置有抽吸活塞,驱动缸32的活动端与抽吸活塞连接,灌装机构7包括挤出管71和挤出嘴72,挤出管71的顶部设置有薄型气缸73,薄型气缸73的活动端设置有位于挤出管内部的截止阀芯74。其中,基座1、料斗2、抽压机构3、计量定位机构4、控制阀5和控制气缸6,以及挤出管71、挤出嘴72、薄型气缸73为现有

成熟技术,本实施例在此不再赘述。本实用新型的重点是在料斗2与控制阀5之间增加了可提高灌装挤出效率以及灌装精度的结构,同时,对灌装机构7的截止阀芯提出有益改进,以进一步提高本装置的灌装精度。

20.具体地,本实用新型提供的料斗2的底部设置有单向阀8,单向阀8的底部设置有回形管9,回形管9的内部设置有回形腔91,回形腔91的顶部和底部分别与单向阀8和控制阀5连通,回形腔91内部靠近控制阀的一侧固定设置有堵板10,回形腔91的内部活动设置有软质压芯11,软质压芯11用来推动回形腔内部的介质向控制阀方向移动,回形腔91的外侧设置有气嘴连接头12,气嘴连接头12与回形腔连通并且气嘴连接头12的输出端位于软质压芯11与堵板10之间,气嘴连接头12的输入端设置有第一气泵13,截止阀芯74的侧面和底部中心分别设置有气吹口741和气吹管道742,气吹口741与设置在灌装机构7外部的软管14活动对接,软管14的输入端设置有第二气泵15。其中,单向阀8用来防止产品倒流;重要的是,本装置在单向阀8与控制阀5之间以回形管9作为中间结构,利用其回形腔91构成第一道计量腔,而抽压机构3的抽吸缸与抽吸活塞之间的活动空间即为第二道计量腔。更具体地,抽压机构3在抽吸产品的最后阶段,第一气泵13输出气压,推动软质压芯11在回形腔91中朝产品方向挤压,既起到完全封闭单向阀8的作用,又在凝胶产品的后端提供挤压力,配合凝胶产品前端的抽吸力完成设计体积的提取,提高了灌装的效率,也提高了灌装的精度。再者,软质压芯11在向凝胶产品提供挤压力之前还存在一段空气,这段空气可保证凝胶产品在活动气压推送下、自身重力作用下以及前端流体引射下快速离开回形管9,进一步保证本装置的灌装精度。

21.进一步地,本实用新型在截止阀芯74的上设计了气吹管道742和气吹口741。截止阀芯74在最后推送凝胶产品的过程中,气吹口741与软管14的输出端快速匹配,由第二气泵15向气吹管道742中打入气压可将凝胶产品彻底打入盛装容器中,减少了流体残留,充分保证了本装置的灌装精度。

22.为了提高凝胶产品的灌装效率,本实用新型在截止阀芯74的底面设置有沉槽,沉槽的边缘为环形的切胶刃边743,利用切胶刃边743将凝胶流体快速切断,以保证本装置的灌装效率。

23.为了提高截止阀芯74的使用寿命,本实用新型提供的切胶刃边743为硬质合金材质,具有较高的耐磨性和耐冲击性,快速切胶性能较好,使用寿命也较长。

24.为了提高本装置的灌装效率,本实用新型中回形腔91的断面直径小于单向阀8的口径,回形腔91的顶部和底部分别设置有过渡管头92,过渡管头92的端部设置有法兰板93。通过合理设计回形腔91与单向阀8管口的口径可以令回形管9与单向阀8构成同文丘里管相似的压力喷射效果,既保证本装置的灌装精度,又具有较高的装配性能,连接可靠性较高,实用性较强。

25.为了提高本装置的空间利用率,本实用新型将第二气泵15设置在基座1的内部。

26.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1