热缩膜包装设备的制作方法

1.本技术涉及一种热缩膜包装设备。

背景技术:

2.目前在产品的外包装制程中,一般需要先制袋,再将产品盒置于袋中,最后将袋密封,同时需要对包装袋切角以利于美观。但目前用于加工产品外包装的热缩膜包装设备普遍存在结构复杂、成本较高的问题,进而导致加工效率低下。

技术实现要素:

3.有鉴于此,有必要提供一种结构简易、成本低且加工效率高的热缩膜包装设备。

4.本技术一实施例中提供一种热缩膜包装设备,包括平台、供膜模组、制袋模组、开袋模组、入盒模组、推盒模组、封袋模组及切角模组。供膜模组用于提供膜料。制袋模组用于将所述膜料制成袋体。开袋模组用于撑开所述袋体的开口并移动所述袋体。入盒模组用于输送产品盒。推盒模组用于将所述产品盒从所述开口推入所述袋体。封袋模组用于密封所述开口。切角模组用于切除所述膜料位于所述产品盒四角处的多余部分。所述平台用于承载所述供膜模组、所述制袋模组、所述开袋模组、所述入盒模组、所述推盒模组、所述封袋模组及所述切角模组,所述制袋模组沿位于所述供膜模组设置沿第一方向的一侧,所述开袋模组位于所述制袋模组沿第二方向的一侧,所述入盒模组位于所述开袋模组沿所述第一方向的一侧,所述推盒模组位于所述入盒模组沿所述第一方向的一侧,所述封袋模组位于所述推盒模组沿所述第二方向反向的一侧,并位于所述制袋模组沿所述第一方向的一侧,所述切角模组位于所述封袋模组沿所述第二方向反向的一侧,所述第一方向垂直于所述第二方向。

5.上述热缩膜包装设备通过所述供膜模组、所述制袋模组、所述开袋模组、所述入盒模组、所述推盒模组、所述封袋模组及所述切角模组的依次配合作业及紧凑的布局,实现了简化结构、降低成本且提升加工效率的目的。

6.在一些实施例中,所述热缩膜包装设备还包括撑袋推盒模组,所述撑袋推盒模组沿所述第一方向靠近所述推盒模组设置,并沿所述第二方向靠近所述封袋模组设置,所述撑袋推盒模组用于在撑开所述袋体的同时抵推所述产品盒,以使所述产品盒置于所述袋体底部,并将所述产品盒与所述袋体移送至所述封袋模组,实现了减少产品盒与袋体底部间隙的目的。

7.在一些实施例中,所述热缩膜包装设备还包括平移模组,所述平移模组置于所述推盒模组及所述撑袋推盒模组之间,在所述推盒模组将所述产品盒推入所述袋体后,所述平移模组用于将所述产品盒及所述袋体移送至所述撑袋推盒模组,实现了结构紧凑及降低成本的目的。

8.在一些实施例中,所述热缩膜包装设备还包括顶升模组,所述顶升模组靠近所述入盒模组设置,所述顶升模组用于接收所述入盒模组输入的所述产品盒并抬升所述产品盒

至所述开口的高度,实现了结构紧凑及降低成本的目的。

9.在一些实施例中,所述制袋模组包括拉料组件、固定组件及裁切组件,所述拉料组件用于沿所述第一方向将所述膜料的端部拉至所述固定组件,所述固定组件用于固定所述膜料的端部,所述裁切组件用于热切所述膜料,以裁切并密封所述膜料的侧边。

10.在一些实施例中,所述开袋模组包括开袋组件及压嘴组件,所述开袋组件包括第一滑轨及开袋吸盘,所述压嘴组件包括第二滑轨、第三滑轨及开袋夹持组件,所述第一滑轨沿第二方向延伸,所述第二滑轨沿第一方向延伸,所述第三滑轨垂直于所述平台设置,所述第一滑轨用于驱动所述开袋吸盘移动以吸附获取所述袋体并将所述开口撑开一定大小,所述第二滑轨及所述第三滑轨用于驱动所述开袋夹持组件靠近所述开袋吸盘以伸入所述开口,同时夹持所述袋体的两侧以进一步将所述袋体撑开,所述第二滑轨及所述第三滑轨还用于驱动开袋所述夹持组件及袋体共同移动以靠近所述入盒模组,以使所述袋体准备接收所述产品盒。

11.在一些实施例中,所述入盒模组包括输送线及规正组件,所述输送线沿所述第二方向延伸,用于输送所述产品盒,所述规正组件用于使所述产品盒对准所述开口。

12.在一些实施例中,所述推盒模组包括第四滑轨及第一推片,所述第四滑轨及所述第一推片沿所述第二方向延伸,所述第四滑轨用于驱动所述第一推片沿所述第二方向往复移动,实现了结构紧凑及降低成本的目的。

13.在一些实施例中,所述撑袋推盒模组包括第五滑轨、撑袋组件及第二推片,所述第五滑轨沿所述第二方向延伸,所述撑袋组件用于撑开所述开口,所述第二推片用于抵推所述产品盒至所述袋体的底部,所述第五滑轨用于驱动所述撑袋组件及所述第二推片移动,以带动所述产品盒与所述袋体移动,实现了结构紧凑及降低成本的目的。

14.在一些实施例中,所述切角模组包括流水线及两切角组件,所述流水线沿所述第二方向延伸,两所述切角组件沿所述第一方向可调节地对称设于所述流水线两侧,所述切角组件用于分别热切所述产品盒两侧角落的所述膜料,所述流水线用于输出热切完毕的所述产品盒,实现了适应不同大小尺寸的产品盒的目的。

附图说明

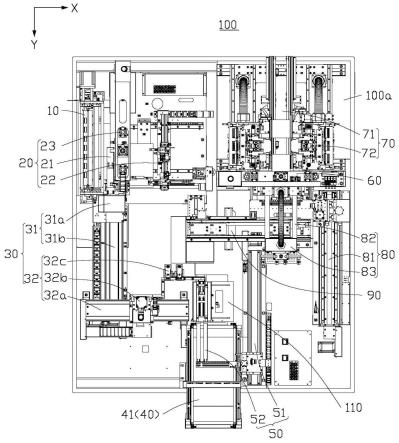

15.图1为本技术一实施例中热缩膜包装设备的俯视图。

16.图2为图1中热缩膜包装设备的立体示意图。

17.图3为图2中热缩膜包装设备另一视角的立体示意图。

18.图4为图3中热缩膜包装设备再一视角的立体示意图。

19.主要元件符号说明

20.热缩膜包装设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

21.平台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100a

22.供膜模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

23.制袋模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

24.拉料组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

25.固定组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

26.裁切组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

27.开袋模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

28.开袋组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

29.第一滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31a

30.开袋吸盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31b

31.压嘴组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

32.第二滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32a

33.第三滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32b

34.开袋夹持组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32c

35.入盒模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

36.输送线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41

37.推盒模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50

38.第四滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51

39.第一推片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52

40.封袋模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60

41.切角模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70

42.流水线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71

43.两切角组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72

44.撑袋推盒模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80

45.第五滑轨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81

46.第二推片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

82

47.撑袋组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

83

48.平移模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

90

49.顶升模组

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110

具体实施方式

50.下面将结合本技术实施方式中的附图,对本技术的技术方案进行描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

51.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

52.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

53.本技术一实施例中提供一种热缩膜包装设备,包括平台、供膜模组、制袋模组、开袋模组、入盒模组、推盒模组、封袋模组及切角模组。供膜模组用于提供膜料。制袋模组用于将所述膜料制成袋体。开袋模组用于撑开所述袋体的开口并移动所述袋体。入盒模组用于

输送产品盒。推盒模组用于将所述产品盒从所述开口推入所述袋体。封袋模组用于密封所述开口。切角模组用于切除所述膜料位于所述产品盒四角处的多余部分。所述平台用于承载所述供膜模组、所述制袋模组、所述开袋模组、所述入盒模组、所述推盒模组、所述封袋模组及所述切角模组,所述制袋模组沿第一方向靠近所述供膜模组设置,所述开袋模组沿第二方向靠近所述制袋模组,所述入盒模组沿所述第一方向靠近所述开袋模组,所述推盒模组沿所述第一方向靠近所述入盒模组,所述封袋模组沿所述第二方向的反向靠近所述推盒模组并沿所述第一方向靠近所述制袋模组,所述切角模组沿所述第二方向的反向靠近所述封袋模组,且所述第一方向垂直于所述第二方向。

54.上述热缩膜包装设备通过所述供膜模组、所述制袋模组、所述开袋模组、所述入盒模组、所述推盒模组、所述封袋模组及所述切角模组的依次配合作业及紧凑的布局,实现了简化结构、降低成本且提升加工效率的目的。

55.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

56.请参阅图1、图2、图3及图4,本技术一实施例中提供了一种热缩膜包装设备100,用于对产品盒进行外包装。热缩膜包装设备100包括平台100a、供膜模组10、制袋模组20、开袋模组30、入盒模组40、推盒模组50、封袋模组60及切角模组70。供膜模组10用于固定成卷的膜料并按量输出膜料。制袋模组20用于将膜料两侧热切以制成袋体。开袋模组30用于撑开袋体的开口并移动袋体至指定位置。入盒模组40用于输送产品盒至指定位置。推盒模组50用于将产品盒从开口推入袋体内部。产品盒进入袋体内后,封袋模组60用于封住开口以密封袋体。切角模组70用于切除膜料位于产品盒四角处的多余部分,以利于美观。平台100a水平设置,用于承载供膜模组10、制袋模组20、开袋模组30、入盒模组40、推盒模组50、封袋模组60及切角模组70。

57.为了使热缩膜包装设备100的结构更将紧凑,制袋模组20沿第一方向靠近供膜模组10设置,开袋模组30沿第二方向靠近制袋模组20设置,入盒模组40沿第一方向靠近开袋模组30,推盒模组50沿第一方向靠近入盒模组40,封袋模组60沿第二方向的反向靠近推盒模组50并沿第一方向靠近制袋模组20,切角模组70沿第二方向的反向靠近封袋模组60,且第一方向垂直于第二方向。在图1所示的实施例中,第一方向为x方向,第二方向为y方向,平台100a呈矩形设置,供膜模组10与制袋模组20置于平台100a的左上角,开袋模组30置于平台100a的左下角,入盒模组40置于平台100a的中轴线处,推盒模组50置于平台100a的右下角,封袋模组60及切角模组70置于平台100a的右上角,且切角模组70与制袋模组20并列设置。

58.在一实施例中,热缩膜包装设备100还包括撑袋推盒模组80。撑袋推盒模组80沿第一方向靠近推盒模组50设置,并沿第二方向靠近封袋模组60设置。当推盒模组50将产品盒推入袋体中后,撑袋推盒模组80用于在撑开袋体的同时进一步抵推产品盒,以使产品盒置于袋体底部以减少产品盒与袋体底部之间的间隙,并将产品盒与袋体共同移送至封袋模组。

59.在一实施例中,热缩膜包装设备100还包括平移模组90,平移模组90置于推盒模组50及撑袋推盒模组80之间。在推盒模组50将产品盒推入袋体后,平移模组90用于将产品盒及袋体沿第一方向共同移送至撑袋推盒模组80,且平移模组90能够在移送过程中保持袋体

开口处于敞开状态。

60.通过推盒模组50、平移模组90及撑袋推盒模组80之间的依次配合作业,而非直接将产品盒推入袋体再推入封袋模组60,使得推盒至封袋过程的作业动作更加细化,节省了该环节所需的时间,提高了各个组件的作业效率,同时细化的组件作业更加稳定,进而实现了提升包装效率及质量的目的。

61.在一实施例中,热缩膜包装设备100还包括顶升模组110。顶升模组110靠近入盒模组40设置。顶升模组110用于接收入盒模组40输入的产品盒并抬升产品盒至所需的高度,抬升后,推盒模组50将顶升模组110上的产品盒推入袋体中,推入后,顶升模组110下降以接收下一个产品盒,该结构起到了防止推盒模组50与入盒模组40发生干涉的作用。

62.在一实施例中,制袋模组20包括拉料组件21、固定组件22及裁切组件23。拉料组件21用于沿第一方向将供膜模组10输入的膜料的端部拉至固定组件22。固定组件22用于固定膜料的端部。裁切组件23用于热切膜料,以裁切一定尺寸的膜料,且由于膜料本身为折叠成两层,故热切后两层膜料能够在热切处的两侧融化结合,进而并密封膜料的侧边,在两次热切后使得膜料形成只有一个开口的袋体,以完成制袋。另外,固定组件22的位置可以调节以制造不同大小尺寸的袋子。

63.在一实施例中,开袋模组30包括相独立的开袋组件31及压嘴组件32。开袋组件31包括第一滑轨31a及开袋吸盘31b。压嘴组件32包括第二滑轨32a、第三滑轨32b及开袋夹持组件32c。第一滑轨31a沿第二方向延伸。开袋吸盘31b设于第一滑轨31a。第二滑轨32a沿第一方向延伸。第三滑轨32b垂直于平台100a设置。开袋夹持组件32c设于第三滑轨32b。第一滑轨31a用于驱动开袋吸盘31b移动。开袋吸盘31b先靠近制袋模组20以吸附获取袋体,并将袋体的开口撑开一定大小,撑开后第一滑轨31a驱动开袋吸盘31b靠近压嘴组件32。第二滑轨32a及第三滑轨32b用于驱动开袋夹持组件32c移动。压嘴组件32先靠近开袋吸盘31b,并伸入开袋吸盘31b撑开的开口,伸入后,开袋夹持组件32c能够夹持袋体的两侧并进一步将袋体撑开,同时第二滑轨32a及第三滑轨32b驱动开袋夹持组件32c及袋体共同移动以靠近入盒模组40,以使袋体准备接收产品盒。

64.通过开袋组件31及压嘴组件32之间的依次配合作业,而非直接将袋体撑开并移动,同样使得开袋过程的作业动作更加细化,节省了该环节所需的时间,提高了各个组件的作业效率,同时细化的组件作业更加稳定,进而实现了提升包装效率及质量的目的。

65.在一实施例中,入盒模组40包括输送线41及规正组件(图未示)。输送线41沿第二方向延伸,用于输送产品盒。顶升模组110位于输送线41的输出端。规正组件用于规正产品盒在输送线41上的位置,以使产品盒顺利进入顶升模组110,并在顶升后对准袋体的开口。

66.在一实施例中,推盒模组50包括第四滑轨51及第一推片52。第四滑轨51及第一推片52均沿第二方向延伸。第四滑轨51用于驱动第一推片52沿第二方向往复移动,以多次抵推顶升模组110上的产品盒进入袋体。另外,第一推片52有两个,且可以独立沿第一方向调节位置,以抵推产品盒的不同位置并适应不同尺寸的产品盒。

67.在一实施例中,撑袋推盒模组80包括第五滑轨81、撑袋组件83及第二推片82。第五滑轨81及第二推片82均沿第二方向延伸。撑袋组件83用于撑开袋体的开口。第二推片82用于抵推产品盒至袋体的底部。第五滑轨81用于驱动撑袋组件83及第二推片82移动,以抵推产品盒至袋体的底部,同时带动产品盒与袋体共同移动至封袋模组60。

68.在一实施例中,切角模组70包括流水线71及两切角组件72。流水线71沿第二方向延伸设置。两切角组件72沿第一方向可调节地对称设于流水线71两侧。切角组件72用于分别热切产品盒两侧角落处的多余膜料,以利于美观。流水线71用于输出热切完毕的产品盒。

69.综上所述,热缩膜包装设备100包装产品盒的一实施方式为:膜模组10固定成卷的膜料并按量输送膜料;拉料组件21沿第一方向将膜料的端部拉至固定组件22;固定组件22固定膜料的端部;裁切组件23热切膜料以完成制袋;第一滑轨31a驱动开袋吸盘31b靠近制袋模组20以吸附获取袋体,并将袋体的开口撑开一定大小;撑开后,第一滑轨31a驱动开袋吸盘31b靠近压嘴组件32;第二滑轨32a及第三滑轨32b驱动开袋夹持组件32c靠近开袋吸盘31b,并伸入开袋吸盘31b撑开的开口,伸入后,开袋夹持组件32c夹持袋体的两侧,夹持后,第二滑轨32a及第三滑轨32b驱动开袋夹持组件32c及袋体共同移动至顶升模组100的顶升高度处,同时开袋夹持组件32c将袋体的开口撑开,以使袋体准备接收产品盒;输送线41沿第二方向输送产品盒进入顶升模组100;顶升模组100将产品盒顶升;第四滑轨51驱动第一推片52沿第二方向移动,以抵推顶升模组110上的产品盒进入袋体;平移模组90将产品盒及袋体沿第一方向共同移送至撑袋推盒模组80;第五滑轨81驱动撑袋组件83及第二推片82移动,以抵推产品盒至袋体的底部,同时带动产品盒与袋体共同移动至封袋模组60;封袋模组60封住开口以密封袋体;切角模组70切除膜料位于产品盒四角处的多余部分以利于美观,最终流水线71输出热切完毕的产品盒。

70.上述热缩膜包装设备100通过供膜模组10、制袋模组20、开袋模组30、入盒模组40、推盒模组50、封袋模组60及切角模组70的依次配合作业及紧凑的布局,实现了简化结构、降低成本且提升加工效率的目的。

71.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1