漏斗的制作方法

1.本实用新型涉及一种筛选设备,特别是一种漏斗。

背景技术:

2.在企业的制造过程中,往往需要大量的棒料,所以在子弹壳的存放过程中,需要将子弹壳整齐的输送到自动加工的流水线中,若子弹壳的筛选为人工,导致整个自动加工过程被人为中断,无法流畅的实现产品的全自动化加工,增加了人力成本、不利于降低产品生产周期、降低了生产效率。

技术实现要素:

3.本实用新型的目的是为了解决上述现有技术的不足而提供一种自动筛选的漏斗。

4.为了实现上述目的,本实用新型所设计的漏斗,它包括底座、装载盘、下货管,所述底座倾斜地设置在支柱上,所述底座的外侧设有底盘,所述底盘的侧边设有料斗,所述底座内部设有传动轴、蜗轮蜗杆机构,所述传动轴与蜗轮蜗杆机构传动连接,所述蜗轮蜗杆机构与电机连接,所述传动轴穿过底座与装载盘连接,所述装载盘上设有料槽,所述料槽呈子弹壳状,所述底盘上设有从上至下由宽渐窄的落料通道,所述下货管与落料通道的末端连通。

5.为了保护电机,所述装载盘与底座之间的传动轴上设有齿轮,所述传动轴与齿轮传动连接,所述装载盘上设有限位钉,所述限位钉上设有棘爪,所述棘爪外侧环绕有张紧弹簧,所述棘爪与齿轮相互配合。

6.为了棘爪与齿轮更好的配合,所述棘爪包括爪头和爪身,所述爪头和齿轮抵接,所述爪身远离爪头的一端与限位钉转动连接。

7.为了增加装载盘的承重能力,所述底盘上设有小轴,所述小轴上设有小轴轴承,所述小轴轴承的侧面与装载盘相接触。

8.为了更方便的维修、装配底座内的传动轴和蜗轮蜗杆机构,所述底座上设有盖板。

9.为了更好的固定装载盘,所述传动轴的端部上设有固定装载盘的钉帽。

10.为了防止大量带筛选的产品堆积在料槽处,所述料斗上设有挡货片,所述挡货片靠近料槽。

11.为了搅拌工件,所述装载盘上设有挡货铆钉。

12.为了增加传动轴和底座之间的密封性,所述传动轴和底座之间设有密封圈。

13.本实用新型得到的漏斗,自动化程度高、节约工时、节省人力,方便对子弹壳的筛选;有效防止子弹壳卡在装载盘而导致电机损坏。

附图说明

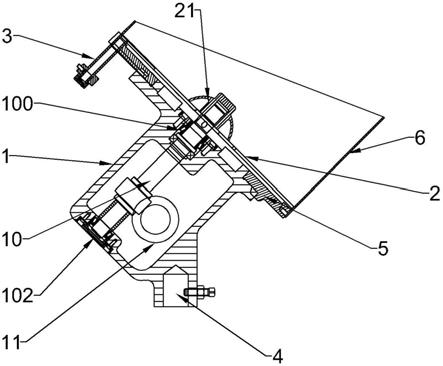

14.图1是实施例1中漏斗的结构示意图;

15.图2是实施例1中蜗轮蜗杆机构的结构示意图;

16.图3是实施例1中底座和电机的结构示意图;

17.图4是实施例1中装载盘的结构示意图;

18.图5是实施例1中落料通道的结构示意图;

19.图6是实施例2中漏斗的部分结构示意图;

20.图7是实施例2中齿轮、棘爪、张紧弹簧、限位钉的结构示意图;

21.图8是实施例3中漏斗的结构示意图;

22.图9是图8中的a处放大图;

23.图10是实施例3中装载盘的结构示意图。

24.图中:底座1、装载盘2、下货管3、支柱4、底盘5、料斗6、齿轮7、传动轴10、蜗轮蜗杆机构11、盖板12、电机13、料槽20、落料通道52、限位钉70、张紧弹簧71、棘爪72、凹槽73、小轴50、小轴轴承51、传动轴轴承100、密封圈101、爪头720、爪身721。

具体实施方式

25.下面结合附图和实施例对本实用新型进一步说明。

26.实施例1:

27.本实施例描述的漏斗,如图1至图5所示,它包括底座1、装载盘2、下货管3,所述底座1倾斜地设置在支柱4上,所述底座1的外侧设有底盘5,所述底盘5的侧边设有料斗6,所述底座1内部设有传动轴10、蜗轮蜗杆机构11,所述传动轴10与蜗轮蜗杆机构11传动连接,所述蜗轮蜗杆机构11与电机13连接,所述传动轴10穿过底座1与装载盘2连接,所述装载盘2上设有料槽20,所述料槽20呈子弹壳状,所述底盘5上设有从上至下由宽渐窄的落料通道52,所述下货管3与落料通道52的末端连通。

28.所述底座1上设有与传动轴10相配合的轴承100、法兰102。

29.为了更好的固定装载盘2,所述传动轴10的端部上设有固定装载盘2的钉帽21。

30.在本实施例中,将工件放入漏斗上,电机13带动蜗轮蜗杆机构11,蜗轮蜗杆机构11带动传动轴10,传动轴10让装载盘2顺时针转动,落入到料槽20内的工件,随着装载盘2的转动,当料槽20上升对准落料通道52时,如图5所示,工件由料槽20,落入到落料通道52内,由于工件的质心靠近工件的头部,所以工件会发生转动,工件的头部朝下,落入到落料通道52内。

31.本实施例提供的漏斗,自动化程度高、节约工时、节省人力,方便对工件的筛选。

32.实施例2:

33.本实施例描述的漏斗,如图6、图7所示,除实施例1所述特征外,为了保护电机,所述装载盘2与底座1之间的传动轴10上设有齿轮7,所述传动轴10与齿轮7传动连接,所述装载盘2上设有限位钉70,所述限位钉70上设有棘爪72,所述棘爪71外侧环绕有张紧弹簧71,所述棘爪23与齿轮7相互配合。

34.为了棘爪23与齿轮7更好的配合,所述棘爪71包括爪头720和爪身721,所述爪头720和齿轮7抵接,所述爪身721远离爪头720的一端与限位钉70转动连接。

35.为了增加传动轴10和底座1之间的密封性,所述传动轴10和底座1之间设有密封圈101。

36.在本实施例当中,当装载盘2顺时针转动,齿轮7也随着装载盘2转动,由于爪身721远离爪头720的一端与限位钉21转动连接,所以限位钉21方便的将爪身721固定的同时爪头

720抵在齿轮20上,由于张紧弹簧71将棘爪72张紧,让棘爪72限位在张紧弹簧71和齿轮7之间,使得棘爪72能够卡住齿轮7,当装载盘2没被被工件卡住时,齿轮7转动可以带动棘爪72一起转动,棘爪72带动限位钉70转动,限位钉70从而带动装载盘2转动;

37.当装载盘2被工件卡住时,由于电机13的输出,所以传动轴10继续带动齿轮7顺时针转动。由于限位钉70被卡住,所以因此棘爪72也被卡住,棘爪72不会随着齿轮7的转动而转动,并且每当齿轮7转动一个齿时,棘爪72相外扩张从而暂时放开对齿轮7的限位,由于张紧弹簧71的存在,张紧弹簧71持续的阻碍棘爪72的扩张,为棘爪72施加复位、向内收缩的力,既保障了棘爪72不会从齿轮7上完全脱离,同时齿轮7持续转动,因此实现了传动轴10继续保持转动,而装载盘2保持住被工件卡住的状态,直到解除装载盘2被工件卡住的这种状态,因此有效的保护了电机13。

38.本实施例提供的漏斗,有效防止了工件卡住装载盘2而导致的电机13的损坏。

39.实施例3:

40.本实施例描述的漏斗,如图8至图10所示,除实施例2所述特征外,为了增加装载盘2的承重能力,所述底盘5上设有小轴50,所述小轴50上设有小轴轴承51,所述小轴轴承51的侧面与装载盘2相接触。

41.为了更方便的维修、装配底座1内的传动轴10和蜗轮蜗杆机构11,所述底座1上设有盖板12。

42.为了防止大量带筛选的产品堆积在料槽处,所述料斗6上设有挡货片22,所述挡货片22靠近料槽20。

43.为了搅拌工件所述装载盘2上设有挡货铆钉23。

44.密封圈101本实施例提供的漏斗,小轴轴承51对装载盘2的支撑,增大了装载盘2的承受能力,让装载盘2可以盛放更多的工件;在将装载盘2旋转将料槽20抬升时,由于一个料槽20仅仅存放一个工件,为了防止一个料槽20上的工件上面有多个工件堆积时,将料槽20堵住,在料槽20对准落料通道52时,工件将落料通道52堵住工件。

45.装载盘2在旋转时,挡货铆钉23将工件搅拌,使得工件改变位置更频繁,增大工件落入料槽20的概率。本实施例提供的漏斗,有效的减少了装载盘2卡住的概率,减少了故障率,提高了工作效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1