一种钢吊车梁与砼牛腿连接结构的制作方法

1.本实用新型涉及钢厂房吊车梁施工技术领域,更具体地,涉及一种钢吊车梁与砼牛腿连接结构。

背景技术:

2.专门装载厂房内部吊车的梁称为吊车梁,一般为钢结构安装在厂房上部,钢吊车梁是吊车的路基,吊车通过铺在梁上的吊车梁轨道来回行驶,在厂房中牛腿设在钢筋砼柱的侧面,用于固定安装钢吊车梁,钢吊车梁与砼牛腿的连接结构关系到建筑物空间占用,常用的钢吊车梁与砼牛腿的连接方式是钢吊车梁搁置在砼牛腿结构表面,通过螺栓、垫板、钢垫板进行连接,这方式的吊车梁轨道置于钢吊车梁梁顶,砼牛腿结构顶面标高等于钢吊车梁系统底部标高。

3.现有技术存在如下几个缺点:(1)直接将钢吊车梁搭载固定在砼牛腿顶面的方式虽然施工方法简单,但占用的空间高度为砼牛腿高度、钢吊车梁系统高度和轨道高度之和,这对空间大小要求较高,不利于建筑物顶部空间的节约,当厂房的钢筋砼柱净高不足时,该种连接方式不再适用;(2)将钢吊车梁固定在砼牛腿顶面的方式,占用了钢吊车梁系统的高度空间,这种连接结构不适于厂房改扩建或后期增加钢吊车梁和轨道。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本实用新型提供一种钢吊车梁与砼牛腿连接结构,本连接结构采用节点板分为相互垂直固定的第一固定板和第二固定板两部分,第一固定板用于固定连接于砼牛腿侧面,在贴合处预先涂有结构胶,具有防腐蚀和防老化的作用,当砼牛腿两侧都固定安装钢吊车梁时,两侧的第一固定板采用第一螺栓对穿固定连接,保证了两侧的高度平齐,加强了结构强度,将钢吊车梁固定安装于砼牛腿的侧面解决了在改扩建厂房、新增吊车和钢铁轨时净高不足的问题。

5.为了实现上述目的,本实用新型提供一种钢吊车梁与砼牛腿连接结构,包括砼牛腿、钢吊车梁、砼牛腿主筋,其特征在于,还包括:

6.节点板、第一螺栓以及第二螺栓,所述节点板包括第一固定板、第二固定板以及结构胶;

7.所述第二固定板和所述结构胶分别设于所述第一固定板的两侧,所述第二固定板垂直固定连接于所述第一固定板表面;

8.所述结构胶与所述砼牛腿的侧面接触连接,所述第一固定板通过第一螺栓与所述砼牛腿固定连接,所述第一螺栓避开所述砼牛腿主筋设置,所述第二固定板通过第二螺栓与所述钢吊车梁固定连接,所述第一固定板与所述钢吊车梁焊接连接。

9.进一步地,所述第一固定板包括第一固定孔,所述第二固定板包括第二固定孔,所述第一螺栓穿过第一固定孔与所述砼牛腿螺栓固定连接,所述第二螺栓穿过第二固定孔与所述钢吊车梁螺栓固定连接。

10.总体而言,通过本实用新型所构思的以上技术方案与现有技术相比,能够取得下列有益效果:

11.1.本实用新型提供一种钢吊车梁与砼牛腿连接结构,采用的节点板分为相互垂直固定的第一固定板和第二固定板两部分,第一固定板用于固定连接于砼牛腿侧面,在贴合处预先涂有结构胶,具有防腐蚀和防老化的作用,当砼牛腿两侧都固定安装钢吊车梁时,两侧的第一固定板采用第一螺栓对穿固定连接,保证了两侧的高度平齐,加强了结构强度,将钢吊车梁固定安装于砼牛腿的侧面解决了在改扩建厂房、新增吊车和钢铁轨时净高不足的问题。

12.2.本实用新型提供一种钢吊车梁与砼牛腿连接结构,在第二固定板和钢吊车梁进行螺栓固定连接后,将第一固定板和钢吊车梁的接缝处采用坡口焊的方式进行焊接连接,并将焊缝控制在钢吊车梁的内侧缘,防止对钢铁轨的安装造成影响,同时加强了节点板与钢吊车梁的连接强度。

附图说明

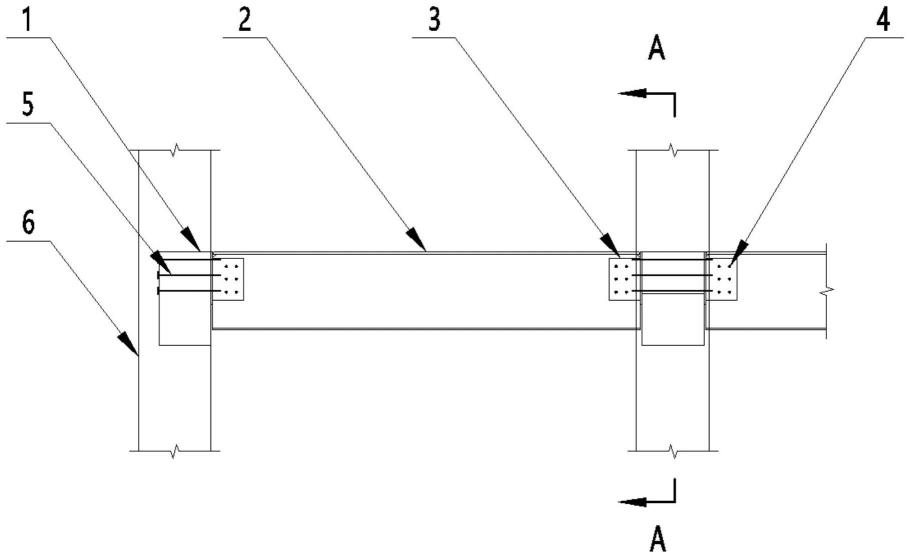

13.图1为本实用新型实施例一种钢吊车梁与砼牛腿连接结构的正视图;

14.图2为本实用新型实施例一种钢吊车梁与砼牛腿连接结构的剖视图a-a;

15.图3为本实用新型实施例一种钢吊车梁与砼牛腿连接结构节点板的正视图;

16.图4为本实用新型实施例一种钢吊车梁与砼牛腿连接节点板的剖视图b-b。

17.在所有附图中,同样的附图标记表示相同的技术特征,具体为:1-砼牛腿、2-钢吊车梁、3-节点板、4-第一螺栓、5-第二螺栓、6-钢筋砼柱、7-钢轨道、11-砼牛腿主筋、31-第一固定板、32-第二固定板、33-结构胶、311-第一固定孔、321-第二固定孔。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

19.如图1-图4所示,本实用新型提供一种钢吊车梁与砼牛腿连接结构,其包括节点板3、第一螺栓4以及第二螺栓5,所述砼牛腿1固定于钢筋砼柱6上,是承载钢吊车梁2重量的主要结构,所述节点板3通过第一螺栓4与钢吊车梁2固定连接,同时通过第二螺栓5与固定连接于所述砼牛腿1的侧面,优选地,所述节点板3上还涂有结构胶33,该结构胶33处于节点板3和砼牛腿1的贴合面之间,在贴合面应力分布均匀,起到粘接、耐腐蚀和耐老化真的作用,在钢吊车梁2的两端分别安装节点板3,并分别固定在两端的砼牛腿1侧面后,再将钢轨道7铺设于钢吊车梁2的上表面,此时砼牛腿1顶面标高同钢吊车梁2顶面标高,节约了钢吊车梁2的占用空间,为改扩建转运站或厂房增加吊车提供了预留空间。

20.进一步地,如图1-图4所示,所述节点板3包括第一固定板31、第二固定板32以及结构胶33,其中,所述第二固定板32沿所述第一固定板31的中心线与之固定连接,且与第一固定板31的表面垂直,形成“t”形结构,进一步地,所述第一固定板31和第二固定板32上分别设有多个第一固定孔311和多个第二固定孔321,所述第一螺栓4穿过第一固定孔311将第一

固定板31与砼牛腿1固定连接,当砼牛腿1的两侧都需要固定安装钢吊车梁2时,在两侧的同等高度分别将两个节点板3的第一固定板31进行螺栓固定连接,优选地,在固定连接时应先将砼牛腿1的钻孔处混凝土保护层破开,且钻孔位置应避开对砼牛腿1起固定加强作用的砼牛腿主筋11,防止对其造成损伤,影响砼牛腿1结构强度,在两侧面的孔打通后先采用结构胶33涂抹在第一固定板31与砼牛腿1的贴合处,起粘接和防腐蚀作用,这里使用的结构胶33等级为a级,进一步地,在对砼牛腿1两侧的节点板3进行螺栓固定时,将所述第一螺栓4对穿所钻通孔以及两侧节点板3上的第一固定孔311,再进行螺栓固定连接,保证同一个砼牛腿1两侧的节点板3高度一致,同时加强了整体的结构强度。

21.进一步地,如图1和图2所示,在完成砼牛腿1和节点板3的螺栓固定连接后,将钢吊车梁2吊送至两个砼牛腿1之间进行固定安装,在保证钢吊车梁2两端水平后,使用第二螺栓5穿过第二固定孔321和钢吊车梁2侧面进行螺栓固定连接,优选地,所述第一螺栓4和第二螺栓5都应采用高强度螺栓,保证固定处的使用寿命,进一步地,将第一固定板31和钢吊车梁2进行焊接,且焊缝位置应当位于第一固定板31上靠近第二固定板32的一侧,优选地,采用坡口焊的焊接方式,最后,在钢轨道7铺设于钢吊车梁2的上表面,本连接结构保证了水平和承载能力的同时,将原本固定安装于砼牛腿1顶部的钢吊车梁2,改为安装于砼牛腿1的侧面,节省了砼牛腿1上部用于安装吊车的空间,为日后增加钢轨道7和扩建厂房提供了预留空间。

22.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1