钢包、铁包内衬砌筑升降平台的制作方法

1.本实用新型涉及冶金行业钢包、铁包内衬的砌筑施工时的机械设备技术领域,尤其是一种钢包、铁包内衬砌筑升降平台。

背景技术:

2.钢包、铁包是炼铁炼钢系统配套的工业设备,其中铁水包的主要作用是承接从高炉流出的高温铁水,通过火车轨道运输至转炉冶炼车间,将铁水倒入转炉进行冶炼;钢包的主要作用是承接从转炉冶炼出来的钢水,经过精炼处理等工艺操作后运送到连铸车间进行浇铸。因此,一座高炉或转炉一般配备25-30个铁水包或钢包,以便交替运作。

3.钢包、铁包作为盛放高温钢水、铁水的设备,主要由外壳和内衬两部分组成,其中内衬主要是由保温层、永久层和工作层组成的。保温层靠近钢板,主要是用于减少热量损失;为了防止钢水、铁水将包壁烧穿,在保温层内还有一层永久层;工作层直接和钢水、铁水、渣接触,它会直接受到机械冲刷和急冷急热的作用,容易产生剥落,进而烧穿包壁,存在安全隐患,影响高炉炼铁和转炉炼钢生产,此时,必须对钢包、铁包内衬进行修复,将内衬拆除后重新砌筑耐火砖。

4.现有的钢包、铁包修复工作是拆除损坏的内衬,回砌工作层耐火砖或浇筑永久层浇注料。而钢厂内配套的钢包、铁包数量非常多,修复工作频繁,工程量大,现有内衬砌筑方式主要是采用两个圆桌平台进行分段砌筑。其主要存在几点不足:一、高度不易控制,施工时反复弯腰拾砖砌砖对员工腰肌劳损伤大;二、平台不稳定,作业时容易晃动,平台与包壁间隙过宽容易踩空等,施工安全系数低。技术人员为了解决这些问题,研发出一些升降平台,如专利号为zl200620090759.4的中国专利,公开了一种液压升降台,其是由升降台装置、液压控制系统和无线遥控装置构成;在底座的两侧安装饺接的剪叉式支撑板,支撑板上置圆形作业平台,在支撑板的饺接处用销轴连接,销轴上设有润滑装置,在销轴与支撑板中间装有衬套,在相间支撑板上固定油缸,顶部是作业平台。专利号为zl201120508927.8的中国专利,公开了一种钢包、铁包砌砖升降平台,放置在已浇注完铁包、钢包的永久层钢包中,用于工作层砌砖。该钢包、铁包砌砖升降平台由升降平台、挡脚板、升降支架、液压站、升降支腿、升降油缸、销轴、超重报警系统和控制系统组成。专利号为201320603565.x的中国专利,公开了一种冶金用钢包内升降平台,它包括钢结构支架(1)和主工作台(2),所述钢结构支架(1)与主工作台(2)之间设置有两组饺接连杆组(5),所述钢结构支架(1)顶部与主工作台(2)底部均设置有支座(3)和滑槽(4),所述滑槽(4)内设置有滑轮(6),所述饺接连杆组(5)一端与支座(3)相饺接,所述饺接连杆组(5)另一端与滑轮(6)相连接,所述两组饺接连杆组(5)左右两侧均设置垂直布置的液压缸(7),所述液压缸(7)活塞杆通过连接件(9)与饺接连杆组(5)中部饺接点相连接。上述三种升降平台,不论液压缸是竖直布置或者斜向布置,其受力结构均为剪叉式承重结构,其最大缺点就是无法有效锁止,一旦液压控制阀出现问题,就会在重物压迫作用向下降,甚至出现安全事故。

技术实现要素:

5.本实用新型提供一种钢包、铁包内衬砌筑升降平台,这种装置可以解决现有砌筑升降平台高度不易控制、平台不稳定,作业时容易晃动及存在安全隐患的问题。

6.为了解决上述问题,本实用新型所采用的技术方案是:包括有升降支架及设置在该升降支架顶部的作业平台,所述升降支架由多根升降滑套杆及设置在升降滑套杆下部的立柱骨架组成,所述升降滑套杆为由多节套管递加套接而成,各套管套接处设有穿销锁位,在所述升降滑套杆内部设置有多个竖直对接设置的液压缸。

7.上述技术方案中,更具体的技术方案还可以是:所述升降滑套杆有四根,竖直均匀对称设置于所述作业平台面下并与作业平台焊接,在作业平台面上于所述升降滑套杆相对焊接位置设置有吊耳。

8.进一步的:所述套管有三节,分别为外套管、中套管和内套管,所述内套管顶部连接所述作业平台,所述外套管底部与地面固定连接。

9.进一步的:所述液压缸有两个,其中一个液压缸倒置,两个液压缸的头部对接,头部对接处外套有联接套;位于上方的液压缸尾部底座与作业平台固定连接,位于下方的液压缸尾部底座与地面固定连接。

10.进一步的:所述联接套包括上下两个空心筒,所述两个空心筒之间由连接柱连接,每个空心筒侧壁水平设置两个相对的用于穿插穿销卡簧以便使所述联轴套与所述液压缸头部连接固定的通孔;所述连接柱内横向设有水平孔道,该水平孔道内穿插有承重穿销,该承重穿销的两端与所述套管固定连接。

11.进一步的:每两根所述升降滑套杆之间固定设置有一个立柱骨架,所述立柱骨架由两根水平连接杆及交叉设置在水平连接杆之间的连杆组成。

12.进一步的:所述液压缸有三级伸缩杆,伸缩杆末端设置有与所述联轴套空心筒连接固定的螺栓。

13.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

14.1、由于升降滑套杆为由多节套管递加套接而成,各套管套接处设有穿销锁位,形成最原始的无动力源锁止,可以杜绝液压控制阀出现问题时候的安全隐患;升降滑套杆内部竖直设置有多个对接的液压缸,液压缸与承托重物作用力方向一致,不存在荷载损失,且单台就有2吨顶力,采用双级8台联动,最大合计顶力8吨,升举高度达到1.5米,可覆盖5米以内高度的钢铁包砌筑工况需求;升降滑套杆下部设置的立柱骨架,可使升降平台更加稳固。

15.2、本实用新型的作业平台设计了吊耳,可将装置组装好后整个一次性吊入钢包或铁包中,缩短了中间的调整和作业人员进出时间,提高了工作效率。

16.3、由于采用两个三级液压缸对升降平台进行升降,在砌筑内衬时可实现平台高度的自由控制,作业人员可根据自己需要随时升降作业平台,以最舒适的姿势进行砌砖,该方式大大降低了作业人员的劳动强度,砌筑质量也会更好;利用了机械化设备,作业人员效率提高了,也缩短了钢包、铁包内衬的修复时间。

17.4、采用本实用新型设备后,将会减少作业人员劳动强度和人工成本,大大提高施工效率和安全系数,从而达到安全快速修复钢包、铁包内衬,确保高炉和转炉顺利生产的目的,是一个钢铁冶金企业提效益、降成本的一项新举措。

附图说明

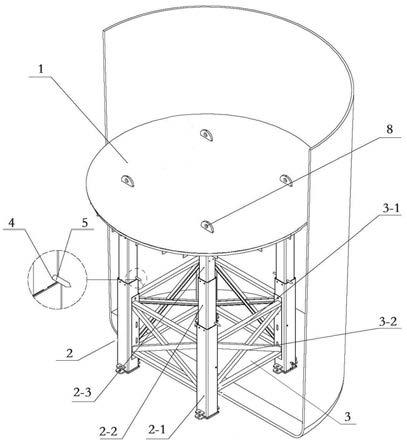

18.图1是本实用新型的结构示意图。

19.图2是本实用新型升降支架的结构示意图。

20.图3是本实用新型单个液压缸在升降滑套杆内伸长的结构示意图。

21.图4是本实用新型连接套的结构示意图。

22.图5是液压缸油管的布置图。

23.序号说明:作业平台1,升降滑套杆2,套管2-1,中套管2-2,内套管2-3,立柱骨架3,水平连接杆3-1,连杆3-2,锁位孔4,锁位插销5,液压缸6,带孔螺栓6-1,联接套7,空心筒7-1,连接柱7-2,穿销卡簧7-3,通孔7-4,水平孔道7-5,承重穿销7-6,吊耳8,油管9。

具体实施方式

24.下面结合附图实施例对本实用新型作进一步详述:

25.图1、图2、图3和图4所示的实施例1,它包括有升降支架及设置在该升降支架顶部的作业平台1,升降支架由四根升降滑套杆2及设置在升降滑套杆下部的立柱骨架3组成,四根升降滑套杆2竖直均匀对称设置于所述作业平台面下并与作业平台焊接,在作业平台1面上于升降滑套杆相对焊接位置设置有吊耳8,可将装置组装好后整个一次性吊入钢包或铁包中,缩短了中间的调整和作业人员进出时间,提高了工作效率;升降滑套杆为由外套管2-1、中套管2-2和内套管2-3三节套管递加伸缩套接而成,各套管套接处设有由锁位孔4和锁位插销5组成的穿销锁位,内套管2-3顶部与作业平台1连接,外套管2-1底部与地面固定连接,套管套接处设有穿销锁位,形成最原始的无动力源锁止,可以杜绝液压控制阀出现问题时候的安全隐患;在每根升降滑套杆内部都设置有两个竖直对接设置的液压缸6,每个液压缸均有三级伸缩杆,位于上方的液压缸倒置,位于上方的液压缸6尾部底座与作业平台1固定连接,位于下方的液压缸尾部底座与地面固定连接,两个液压缸的头部对接,液压缸的头部固定有带孔螺栓6-1,头部对接处外套有联接套7,联接套包括上下两个空心筒7-1,两个空心筒7-1之间由连接柱7-2连接,每个空心筒侧壁水平设置两个相对的用于穿插穿销卡簧7-3以便使联轴套7与液压缸6头部的带孔螺栓6-1连接固定的通孔7-4;连接柱7-2内横向设有水平孔道7-5,该水平孔道内穿插有承重穿销7-6,该承重穿销的两端与套管固定连接,液压缸与承托重物作用力方向一致,不存在荷载损失,且单台就有2吨顶力,采用双级8台联动,最大合计顶力8吨,升举高度达到1.5米,可覆盖5米以内高度的钢铁包砌筑工况需求;升降滑套杆下部设置的立柱骨架;每两根升降滑套杆之间设置有一个立柱骨架3,立柱骨架由两根水平连接杆3-1及交叉设置在水平连接杆之间的连杆3-2组成,水平连接杆3-1与连杆3-2均与相邻的升降滑套杆焊接,这样的立柱骨架设置方式,可使升降平台更加稳固。

26.如图5所示,液压缸6的油管9可从液压缸6的底座旁伸出设置。

27.使用时,将耐火砖放置在作业平台1上,启动两个液压缸6或任一液压缸6,液压缸6带动伸缩滑套杆上升或下降到任一位置,可以自由控制作业平台的升降高度,作业人员可根据需要取耐火砖砌筑内衬。

28.在其它实施例中,升降滑套杆可以为三根,也可以为五根或六根,升降滑套杆可以是四节伸缩套接,也可以是五节伸缩套接;可根据实际需要做调整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1