一种粘板件的互联运输装置的制作方法

1.本实用新型属于硅棒粘接运输技术领域,尤其是涉及一种粘板件的互联运输装置。

背景技术:

2.现有硅片切割系统均为自动生产线,但由于生产过程中都是多规格的硅片同期同步进行生产,这就要求所有生产设备与上下游的工序之间的连接更加紧密和精准。在粘接硅棒之前,需要把料板提前预粘接在料座上,形成一体的粘板件,再将粘板件送至粘棒一体机上进行粘接硅棒。生产中由于硅棒在截断时出现非标准长度的尺寸,这就会出现不同拼接长度尺寸的硅棒,需要配制不同长度的粘板件。

3.在实际生产过程中,不同粘板机生产出的粘板件的长度尺寸不同,而对于同一直径尺寸的硅棒会形成不同长度尺寸的拼棒,进而会需要用到不同长度的粘板件,从而需要将不同长度尺寸的粘板件汇聚到一个单独的区域内进行汇总。而现有生产车间中,不同工序被设置在不同生产区域内,直接连接的相邻工序的粘板机和粘棒机可实现直线连接输送,无需人员直接参与操作。而对于远程不同区域的粘板机和粘棒机而言,需要通过人员识别并进行人工转运输送,不仅工作效率低且极易出现混料,导致生产失误率高,质量不稳定。故急需设计一个远程互连输送装置,使粘板机与粘棒机连接起来,并可自动、精准且高效地识别粘板件的长度以适应不同硅棒长度的要求。

技术实现要素:

4.本实用新型提供一种粘板件的互联运输装置,尤其是适用于料板与料座粘接于一体的工件的运输,解决了现有生产过程中由于生产线之间的连接问题,导致粘板件运输识别过程中工作失误率高且生产效率低的技术问题。

5.为解决上述技术问题,本实用新型采用的技术方案是:

6.一种粘板件的互联运输装置,包括:

7.缓存区;

8.接料提一,被配置于所述缓存区一侧;

9.所述接料提一接收并识别所述粘板件的规格,以使所述粘板件运送至所述缓存区中进行缓存;

10.所述缓存区中与粘棒机中所生产的硅棒型号相适配的所述粘板件被识别并从所述缓存区中被所述接料提一接出,再经连接所述粘棒机和所述缓存区的互连通道运输,最终移送至所述粘棒机。

11.进一步的,所述缓存区包括若干层缓存层,每个所述缓存层包括若干被用于放置同一规格所述粘板件的缓存位。

12.进一步的,在每个所述缓存位上均配设有用于监控所述粘板件外形尺寸的缓存监控件,并判断将所述粘板件运输至相应型号的所述缓存层中的入口处。

13.进一步的,每一层所述缓存位同向设置,且均垂直于所述粘板件移动方向设置。

14.进一步的,所述每一层中所述缓存位的数量可相同或不相同。

15.进一步的,所述接料提一配制有放置所述粘板件的放置台,所述放置台沿所述接料提一的高度上下移动并将所述粘板件送入所述缓存层或从所述缓存层中送出。

16.进一步的,所述放置台的输入口与输出口沿所述接料提一的宽度中线互通设置,并与所述缓存位的移动方向一致。

17.进一步的,所述互联通道被置于所述缓存区的上方,并与所述接料提一的输出口连通设置。

18.进一步的,所述互联通道包括同层设置的若干连通设置的横向或纵向的输送支道,以使所述粘板件沿所述互联通道的传输线与所述粘棒机的上料台连接。

19.进一步的,还包括在所述互联通道的输出端设有接料提二,所述接料提二可将从所述互联通道中输出的所述粘板件下放至所述粘棒机的上料台上。

20.采用本实用新型设计的一种粘板件的互联运输装置,可自动识别不同长度规格的粘板件,并将不同长度的粘板件精准且高效地输送至缓存层中进行缓存,再将生产线中所需长度的粘板件精确且快速地取出并通过互连机构进行输送,以满足不同生产线的需求指令,替代现有人工识别传递,工作效率高且精准度高。

附图说明

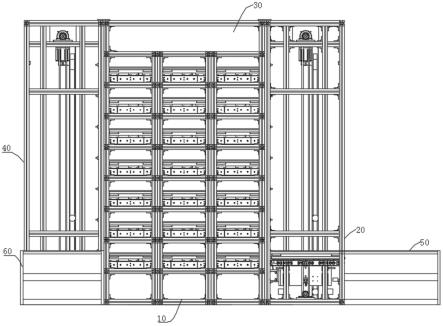

21.图1是本实用新型实施例一的一种粘板件的互联运输装置的结构示意图;

22.图2是本实用新型实施例一的一种粘板件的互联运输装置的俯视简图;

23.图3是本实用新型实施例二的一种粘板件的互联运输装置的结构示意图;

24.图4是本实用新型实施例二的一种粘板件的互联运输装置的俯视简图。

25.图中:

26.10、缓存区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、接料提一

ꢀꢀꢀꢀꢀꢀꢀꢀ

30、互联通道

27.40、接料提二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、下料台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、上料台

具体实施方式

28.下面结合附图和具体实施例对本实用新型进行详细说明。

29.本实施例提出一种粘板件的互联运输装置,如图1和图2所示,包括:用于暂存粘板件的缓存区10、用于连接粘板机的下料台50和缓存区10的接料提一20、用于连接粘棒机上料台60和缓存区10的互联通道30、以及设置在互联通道30靠近粘棒机一端与粘棒机上料台60连通并运送从互联通道30上下放置上料台60的接料提二40。其中,接料提一20被配置于缓存区10的一侧,接料提一20从下料台50处接收并识别粘板件的规格,包括识别粘板件的长度、或宽度、或长度和宽度,可根据实际情况而定,以使粘板件运送至缓存区10中进行缓存;当缓存区10中与粘棒机中所生产的硅棒型号相适配的粘板件被识别后,并从缓存区10中被接料提一20接出,再经连接粘棒机和缓存区10的互连通道30运输,最终移送至粘棒机处的上料台60上。

30.具体地,缓存区10包括若干层缓存层,每个缓存层包括若干个被用于放置同一规格的粘板件的缓存位。优选地,每一层中缓存位的数量可相同或不相同。

31.进一步的,在每个缓存位上均配设有用于监控粘板件外形尺寸的缓存监控件,缓存监控件为红外传感器,设置在粘板件的长度方向和宽度方向上,根据型号的规定要求,监测粘板件的长度、或宽度、或长度和宽度,将信号送至集控中心的中央处理器中(此为常用控制方式,附图省略),并判断将被接入的粘板件运输至与其型号相同的缓存层中的入口处。并经传输带沿缓存层的长度向远离接料提一20一侧的方向移动,以使粘板件先进入缓存层中。这一结构的设置,可快速、精准地将粘板件分类型进行存储,并可实时监控每一缓存层中的缓存位上的粘板件的数量及空闲位置数量,以便系统分配任务进行放、取。缓存层的数量可根据实际需求而定,在此不具体限制。

32.进一步的,每一层的缓存位均同向设置,缓存位的长度与粘板件的长度同向设置,即均垂直于粘板件沿每一层的传输带的移动方向设置,也垂直于从接料提一20移动下料的方向。

33.当前一个粘板件被接料提一20移送至相应缓存层后,接料提一20即回至其初始位置,即与下料台50同一高度的位置,以准备接待下一组粘板件。

34.进一步的,接料提一20配制有放置粘板件的放置台、控制放置台上下移动的链条和驱动放置台移动的发动机,接料提一20竖直放置在下料台50和缓存区10入口的连接处,放置台沿接料提一20的高度上下移动并将粘板件从下料台50送入缓存层中,或接收从缓存层中送出的粘棒板送入互联通道30中。

35.进一步的,放置台的输入口与输出口沿接料提一20的宽度中线互通设置,并与缓存位的移动方向一致,也即是与下料台50中粘板件的放置位置同向设置,这一结构不仅节约调整粘板件的方向时间,而且还节约输送路程,可快速准确地将粘板件送入缓存区10的任一缓存层中,也可从缓存区10的任一缓存层中接出粘板件上升至互联通道30的入口处。

36.进一步的,为了节约地面空间,留出更多的地面放置落地设备,采用悬空设置的互联通道30,也即是互联通道30被置在缓存区10的上方,并与接料提一20的输出口连通设置,另一端与接料提二40的输入口连通。

37.进一步的,互联通道30包括同层设置的若干连通设置的横向或纵向的输送支道,每个输送支道采用皮带传输设置或辊轴设置或链条设置,只要可保证粘板件能平稳、安全地输送移动即可,以使粘板件沿互联通道30的传输线与粘棒机的上料台60连接。互联通道30的设置不受地面设备安装及空间的限制,可跨越不同车间或楼层或高度,使两个独立设置的生产线互通连接,即可满足生产所需的粘板件的移动输送,又可安全、快速并平稳地自动设计输送路线。优选地,所有输送支道均为直线连接设置,可在转角处调整输送方向,即方便控制方向,又节约输送位移长度。

38.进一步的,由于互联通道30是高空设置,而粘棒机的上料台60是落地设置,故需要在互联通道30的输出端设置接料提二40,接料提二40可将从互联通道30中输出的粘板件下放至粘棒机的上料台60上,以完成粘板件的落料过程。其中,接料提二40的结构与接料提一20的结构相同,且其输入口与输出口均与互联通道30输出端和上料台60的入口端并行设置。

39.上料台60可与接料提二40和互联通道30同轴设置,如图2所示。

40.当然,上料台60可设置在接料提二40的侧面,如图4所示,相应地,其结构示意图如图3所示。其中,图3和图1的其它结构均相同,在此省略。

41.在本实施例中,硅棒可以为硅方棒也可以为硅圆棒。

42.一种粘板件的运输方法,采用如上所述的互联运输装置,步骤包括:

43.s1:先接收从粘板机下料台50处的粘板件,并监测粘板件的型号;

44.具体地,从各个粘板机上粘好的粘板件逐个移动至下料台50处,再经下料台50移至接料提一20中。在接料提一20中的放置台上设有用于监测粘板件规格的传感器,并与系统中的型号相匹配,以判断粘板件应归类于哪一型号。

45.s2:再根据粘板件型号分类,使粘板件送至缓存区10中相应缓存层中进行缓存。

46.具体地,系统判定粘板件的型号后,即通知接料提一20带动粘板件停至相应型号所在缓存层的入口处,接料提一20松开粘板件,并推至缓存区10所对应缓存层的入口处,缓存层的传输带再带动粘板件向远离接料提一20一侧移动,以备靠近接料提一20一侧的缓存位被预留闲置,等待下一组同型号的粘板件被放置。

47.接料提一20送完粘板件后再回撤至其初始位置,等待下一个粘板件的运输,重复步骤s1和s2。

48.s3:粘棒机需要粘板件时,执行从缓存区中取出粘板件,送至上料台60。

49.当系统受到粘棒机需要粘板件的信号后,系统通知接料提一20暂停从下料台50接收粘板件向缓存区10输送。同时,当缓存层中的粘板件与在线粘棒机所用硅棒型号相匹配时,离接料提一20最近的粘板件从相应缓存层中先被移出,并移至等候该粘板件的接料提一20的放置台上。

50.s4:执行匹配后的粘板件经互联通道30运输至粘棒机的上料台60处。

51.控制接料提一20带动匹配后的粘板件竖直上升至互联通道30的入口处,被匹配的粘板件从放置台移至互联通道30的传输带上,随着互联通道30的移动,带动被匹配的粘板件流至接料提二40的入口处,再被接料提二40带动下降至上料台60上,至此,完成粘板件的转运工作。

52.在这一过程中,将粘板件送至缓存区10中和从缓存区10处取出粘板件移至互联通道30中是经同一接料提一20转移,不仅可节约设备周转,也可节省人力,降低劳动强度,实现自动化互联,提高企业工业化标准。

53.当被匹配的粘板件被移动至互联通道30中后,接料提一20迅速返回初始位置,即恢复从下料台50接取粘板件向缓存区10输送。

54.再重复步骤s1-s4,继续循环接送粘板件至缓存区10或从缓存区取出粘板件运送至上料台60。

55.采用本实用新型设计的一种粘板件的互联运输装置及运输方法,可自动识别不同长度规格的粘板件,并将不同长度的粘板件精准且高效地输送至缓存层中进行缓存,再将生产线中所需长度的粘板件精确且快速地取出并通过互连机构进行输送,以满足不同生产线的需求指令,替代现有人工识别传递,工作效率高且精准度高。

56.以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1