一种用于仓储AGV维修的设备的制作方法

一种用于仓储agv维修的设备

技术领域

1.本实用新型涉及到物流设备维修技术领域,尤其涉及到一种用于仓储agv维修的设备。

背景技术:

2.随着物流行业的快速发展,出现了满足多种场景的仓储自动导引车(automated guided vehicle,agv)。为适应更快拣选和更高密度的存储需求,多货箱到人agv应运而生。而当agv底盘下的脚轮、驱动轮等零部件出现故障时,不能及时进行维修而影响工作效率。

3.现有agv,为适应更快拣选和更高密度的存储需求,如附图1中所示,agv1包括底盘11、支撑底盘11移动的驱动轮15和前后脚轮,以及设置在底盘11上的龙门立柱12;因龙门立柱12上设置有升降机构13,升降机构13上安装有伸缩取箱机构14,所以龙门立柱12的往往会做的很高,一般为五米以上;从而致使支撑agv1进行维修时龙门立柱12极易发生倾斜。如附图2中所示,agv1应用现场多为大型料箱仓库,并在两侧的货架3之间的狭窄巷道中行走;为了节省空间,一般不会配备天车等起重设备,而配备高位叉车成本又很高,这样带来的问题就是,当agv底盘下的前后脚轮16、驱动轮15等零部件损坏时,为了不影响工作效率,就需要快速的将agv损坏的脚轮等零部件拆卸更换。

技术实现要素:

4.鉴于此,本实用新型提供了一种用于仓储agv维修的设备轻便、快捷的对agv进行提升;并对龙门立柱扶持限位,保证支撑时重心稳定,使维修、保养agv时更加简洁,从而提高物流运输效率。

5.本实用新型提供了一种用于仓储agv维修的设备,该用于仓储agv维修的设备包括:用于支撑agv升至维修高度的维修设备;

6.所述维修的设备包括:可移动的支撑框架;

7.用于抬升所述agv的底盘的升降组件;所述升降组件与所述支撑框架滑动连接,并可沿竖直方向升降;

8.以及驱动所述升降组件沿所述竖直方向升降的驱动机构;其中,

9.所述支撑框架与所述升降组件还用于限位所述agv的龙门立柱。

10.本实施例中,通过升降组件提升agv的底盘沿支撑框架上升至维修高度,与此同时支撑框架和升降组件对龙门立柱相对卡合限位,使龙门立柱不易发生倾斜,从而简单便捷的对agv进行提升,减少维修时间,提高物流运输效率。

11.优选的,所述支撑框架上设置有用于与所述agv的龙门立柱抵压配合的横梁;

12.所述升降组件包括用于与所述agv的龙门立柱抵压配合的肘夹,且所述肘夹与所述横梁分别抵压在所述龙门立柱相对的两侧。通过横梁与肘夹的配合,对龙门立柱进行夹合固定,保证提升过程中不发生倾斜。

13.优选的,所述升降组件包括相对设置的两个升降框架;

14.所述支撑框架还包括相对设置的两个承重框架;所述两个承重框架分别与所述横梁固定连接;

15.所述两个升降框架分别与所述两个承重框架一一对应滑动连接。两个承重框架由横梁连接为一体结构,两个升降框架分别滑动在对应的承重框架上。

16.优选的,每个升降框架包括框体,与所述框体转动连接并用于抬升所述agv的底盘的提升组件;在所述提升组件转动到第一设定位置,所述提升组件用于抵压在所述agv的底盘;在所述提升组件转动到第二设定位置,所述提升组件避让所述agv的底盘。提升组件转动至第一设定位置时,配合驱动机构对agv的底盘的底盘进行提升操作。

17.优选的,所述提升组件包括竖直设置并与所述框体转动连接的提升摆杆,所述提升摆杆上设置有用于抵压在所述agv的底盘上的提升板;

18.在所述提升组件转动到第一设定位置,所述提升板抵压在所述agv的底盘;在所述提升组件转动到第二设定位置,所述提升板避让所述agv的底盘。通过提升板对agv的底盘进行抵压限位。

19.优选的,所述提升组件还包括水平设置的联动杆;

20.所述提升摆杆的个数为多个,每个提升摆杆远离所述提升板的一端设置有连接杆,每个连接杆与所述联动杆转动连接;

21.其中,所述提升板的轴线与所述连接杆的轴线之间呈大于九十度的夹角。通过联动杆对多个提升摆杆进行同步转动操作,使提升组件在第一设定位置和第二设定位置之间自由切换。

22.优选的,所述肘夹的个数为两个,且所述两个肘夹分别与所述两个升降框架一一对应转动连接。转动设置的肘夹具有避让以及卡合限位操作。

23.优选的,所述驱动机构包括:

24.设置在所述支撑框架两侧的螺旋升降组件;

25.每个螺旋升降组件包括:与同侧的升降框架螺旋连接的丝杠,用于驱动所述丝杠转动的升降器本体,所述升降器本体具有手轮;

26.所述两个升降器本体的手轮之间同步转动连接有长轴。任意一侧手轮转动时,均同步驱动两个侧的升降器本体带动对应的丝杠移动。

27.优选的,所述支撑框架的底部两侧相对设置有多个行走轮。支撑维修设备可移动至设定位置。

28.优选的,所述每个升降框架通过直线轴承与对应的承重框架滑动连接。升降框架沿承重框架的竖直方向升降。

29.优选的,所述每个升降框架设置有与所述agv的底盘配合的限位导向轮。通过设有的导向轮无需特殊校准。

附图说明

30.图1是现有技术中agv的结构示意图;

31.图2是现有技术中agv位于货架之间巷道的状态示意图;

32.图3是本实用新型实施例提供的用于仓储agv维修的设备的立体图;

33.图4是本实用新型实施例提供的用于仓储agv维修的设备的侧视图;

34.图5是本实用新型实施例提供的升降组件的结构示意图;

35.图6是本实用新型实施例提供的用于仓储agv维修的设备的第一视角的工作状态示意图;

36.图7是本实用新型实施例提供的用于仓储agv维修的设备的第二视角的工作状态示意图;

37.图8是本实用新型实施例提供的用于仓储agv维修的设备的第三视角的工作状态示意图;

38.图9是本实用新型实施例提供的用于仓储agv维修的设备的第四视角的工作状态示意图。

39.附图标记:

40.agv-1;底盘-11、龙门立柱-12、升降机构-13、伸缩取箱机构-14、驱动轮-15、前后脚轮-16;

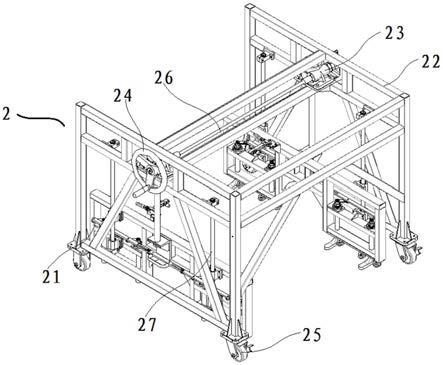

41.维修的设备-2;升降框架-21;限位导向轮-211、提升摆杆-212、联动杆-213、肘夹-214、提升板-215;承重框架-22;横梁-221、橡胶条-222;螺旋升降组件-23;升降器本体-231、丝杠-232;手轮-24;行走轮-25;长轴-26;直线轴承-27;货架-3。

具体实施方式

42.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术作进一步地详细描述。

43.首先,为了方便理解本技术实施例提供的仓储agv维修的设备,首先说明一下其应用场景。如图1中所示,图1是现有技术中agv的结构示意图;该agv1包括底盘11、支撑底盘11移动的驱动轮15和前后脚轮,以及设置在底盘11上的龙门立柱12;因龙门立柱12上设置有升降机构13,升降机构13上装配有伸缩取箱机构14,因此龙门立柱12的往往会做的很高,一般为五米以上,从而致使支撑agv1进行维修时龙门立柱12极易发生倾斜。需要具体说明的,该agv1的底盘11为固定底盘或浮动底盘,并且升降机构13以及伸缩取箱机构14均为现有技术中常用的设备,在此不做过多赘述。此外,agv1在搬取货箱过程中,经常在货架3之间的巷道中行走,如附图2中所示,agv1应用现场为大型料箱仓库,并在两侧货架3之间的狭窄巷道中行走,如agv1在狭窄的巷道中发生损坏时,维修十分不便;并且为了节省空间,一般不会配备天车等起重设备,而配备高位叉车成本又很高,这样带来的问题就是,当agv底盘下的前后脚轮16、驱动轮15等零部件损坏时,为了不影响工作效率,就需要快速的将agv损坏的脚轮等零部件拆卸更换。为此,本实施例中提供一种用于仓储agv维修的设备轻便、快捷的对agv1进行提升;并对龙门立柱12扶持限位,保证支撑时重心稳定,使维修、保养agv1时更加简洁,从而提高物流运输效率。

44.以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

45.下面结合附图对本技术实施例提供的用于仓储agv维修的设备进行说明。

46.一并参考图3和图4,图3是本实用新型实施例提供的用于仓储agv维修的设备的立体图;本技术实施例中用于仓储agv维修的设备包括:用于支撑agv升至维修高度的维修设备2。维修设备2支撑agv的高度为使其底盘悬空,驱动轮和前后脚轮均可露出进行维修更

换,高度可根据实际使用情况进行调整。

47.维修的设备包括:可移动的支撑框架;支撑框架包括相对设置的两个承重框架22,并且两个承重框架22之间的顶部连接有横梁221,从而使两个承重框架22通过横梁221连接为一体结构。并且在支撑框架的底部两侧相对设置有多个行走轮25。从而通过行走轮25支撑维修设备2移动至故障发生地,对agv1进行提升维修。

48.在维修设备2移动设定位置后,需对agv1的底盘11进行卡合后开展提升操作。为此,该维修设备2还包括有升降组件。一并参考图3和图4,图4是本实用新型实施例提供的升降组件的结构示意图;该升降组件包括相对设置的两个升降框架21;并且每个升降框架21通过直线轴承27与对应的承重框架22滑动连接,使升降框架21沿承重框架22的竖直方向升降。

49.在具体对agv1的底盘11的进行卡合固定时,本实施例中采用提升组件对底盘11进行卡合;具体为,每个升降框架21包括框体,与框体转动连接并用于抬升agv1的底盘11的提升组件。

50.继续参阅图4和图5,在具体设置提升组件时,提升组件具有避让以及卡合托举两个设定位置,在提升组件转动到第一设定位置,提升组件用于抵压在agv1的底盘11,实现卡合托举操作;在提升组件转动到第二设定位置,提升组件避让agv1的底盘11,实现避让操作。

51.提升组件包括竖直设置并与框体转动连接的提升摆杆212,提升摆杆212上设置有用于抵压在agv1的底盘11上的提升板215。该提升摆杆212设置有多个,一侧的提升摆杆212的个数可为四个、六个、八个等,从而在两侧的提升摆杆212转动过程中,使底部的提升板215对底盘11的底部两侧进行多点支撑。在具体使提升摆杆212转动时,在相同一侧的多个提升摆杆212之间由水平设置的联动杆213驱动旋转,从而使提升板215在第一设定位置和第二设定位置之间进行转动。具体为,每个提升摆杆212远离提升板215的一端设置有连接杆,每个连接杆与联动杆213转动连接;其中,提升板215的轴线与连接杆的轴线之间呈大于九十度的夹角。并在联动杆213的外侧设置有把手,通过使联动杆213运动对多个提升摆杆212进行同步转动操作,使提升组件在第一设定位置和第二设定位置之间自由切换。

52.由图3和图4中可以看出,在两侧的升降框架21上均设置有提升组件,并且两侧的提升组件相对而置,对底盘11的底部两侧进行卡合。

53.如图6中所示,在提升组件转动到第一设定位置,提升板215抵压在agv1的底盘11。通过提升板215对agv1的底盘11进行抵压限位。

54.结合图3以及图7中所示,两侧的承重框架22之间不单有横梁221进行连接,且两侧的承重框架22相同的一端连接有横架,从而增强支撑框架的稳定性。在对agv1的底盘11进行提升定位时,将支撑框架未安装横架的一端朝向agv1推进,同时在每个升降框架21设置有与agv1的底盘11配合的限位导向轮211。通过设有的限位导向轮211无需特殊校准。本实施例中的维修设备2可根据底盘11类型都可托举维修,只需根据不同的底盘11匹配的宽度即可。

55.在将支撑框架移动至于agv1的底盘11相匹配的位置后,采用推动两侧的把手使多个提升板215抵压底盘11的底部两侧。此外,由于现有的agv1上的龙门立柱12高度较高,造成在提升agv1的底盘11时因重心不稳造成的龙门立柱12倾斜。为此,本实施中的支撑框架

与升降组件还用于限位agv1的龙门立柱12。具体的,参考图4以及图8所示,该支撑框架的在限位龙门立柱12时,采用在横梁221朝向龙门立柱12的面上橡胶条222,从而在横梁221与龙门立柱12相接触时防止外观损伤。升降组件在对龙门立柱12进行限位时,采用设置在升降框架21上的肘夹214;肘夹214分别与两个升降框架21一一对应转动连接。转动设置的肘夹214具有避让以及卡合限位操作。在对龙门立柱12进行抵压限位时,采用转动肘夹214使肘夹214上的橡胶块与横梁221上的橡胶条222对龙门立柱12相对的两侧进行夹合固定,使提升过程中更加稳定。

56.在对agv1进行固定后,该维修设备2中采用驱动机构驱动两侧的升降框架21同步沿竖直方向运动。如图3以及图9中所示,该驱动机构包括:设置在支撑框架两侧的螺旋升降组件23。两个螺旋升降组件23分别对应驱动两个升降框架21沿直线直线轴承27进行升降。

57.每个螺旋升降组件23包括:与同侧的升降框架21螺旋连接的丝杠232,用于驱动丝杠232转动的升降器本体231,升降器本体231具有手轮24;从而在升降器本体231转动过程中带动丝杠232转动,丝杠232在转动过程中带动与其螺旋连接的升降框架21同步升降。在另一个可实施方案中,该螺旋升降组件23也可采用垂直升降且丝杠232不旋转的升降器本体231,从而使丝杠232的一端位于升降器本体231内部,另一端与升降框架21的中部固定连接。

58.在使两侧升降框架21同步升降时,两个升降器本体231之间同步转动连接有长轴26。从而任意一侧手轮24转动时,均同步驱动两个侧的升降器本体231带动对应的丝杠232移动。

59.以上描述中可以看出,在对agv1进行维修时,采用限位导向轮211使支撑框架位于agv1的底盘11上方。肘夹214与横梁221相配合对龙门立柱12进行限位,多个提升摆杆212的提升板215相对抵压底盘11的底部两侧。旋转任意一侧的手轮24,使两侧的升降器本体231同步驱动丝杠232,从而使agv1的底盘11提离地面,暴露出驱动轮15和前后脚轮16,升至高位后,随即可以开始维修。

60.本实施例中,通过升降组件提升agv1的底盘11沿支撑框架上升至维修高度,与此同时支撑框架和升降组件对龙门立柱12相对卡合限位,使龙门立柱12不易发生倾斜,从而简单便捷的对agv1进行提升,减少维修时间,提高物流运输效率。

61.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1