一种保压下料机构的制作方法

1.本实用新型涉及自动化制造技术领域,具体涉及一种保压下料机构。

背景技术:

2.在背光模组组装过程中,往往需要将lcd模组和背光模组进行组装,在组装完成后还需要对组装产品进行保压处理,使lcd模组和背光模组完美贴合。而现有的保压机构功能结构比较单一,缺少可以检测组装精度的相关组件,而且与下料机构的配合也不够紧凑,影响生产效率。因此,行业内亟需一种能解决上述问题的方案。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足而提供一种保压下料机构。本实用新型的目的可以通过如下所述技术方案来实现。

4.一种保压下料机构,包括保压下料轨道、下料手臂、下料手臂移动模组、精度检测组件、保压下料台、保压下料台移动模组、保压组件及抛料组件,所述保压下料台的两侧分别与所述保压下料轨道及所述保压下料台移动模组滑动连接,所述下料手臂的两侧分别与所述保压下料轨道及所述下料手臂移动模组滑动连接,所述保压组件设置在所述保压下料台的上方,所述精度检测组件设置在所述保压下料台的下方,所述抛料组件设置在所述下料手臂的旁侧。

5.作为优选地,所述保压组件包括保压基座、压力调节阀、保压头及两个加压气缸,两个所述加压气缸固定在所述保压基座上,所述压力调节阀固定在所述保压基座上并与两个所述加压气缸连接,所述保压头固定在两个所述加压气缸的推动轴上。

6.作为优选地,所述保压头与产品接触面为弧面。

7.作为优选地,所述抛料组件包括抛料移动轨道、抛料载板、抛料推进气缸、抛料感应光纤及若干个抛弃滚筒,所述抛料载板与所述抛料移动轨道滑动连接,所述抛料推进气缸推动所述抛料载板移动,所述抛料感应光纤固定在所述抛料载板上,若干个所述抛弃滚筒转动连接在所述抛料载板上。

8.作为优选地,所述下料手臂包括下料移动座、下料升降气缸、调整座、调整摆臂、调整转轴、调整柄、安装条、控制球阀及上料吸附件,所述下料升降气缸固定在所述下料移动座上,所述调整座固定在所述下料升降气缸的推动轴上,所述调整转轴转动连接在所述调整座上,所述调整摆臂固定在所述调整转轴上,所述调整柄的底面设有连杆,所述连杆穿过所述调整座与所述调整摆臂相连,所述调整座的表面设有角度尺,多个所述安装条设置在所述调整摆臂上,若干个所述上料吸附件分别设置在所述安装条上,所述控制球阀固定在所述调整座上并与所述上料吸附件相连通。

9.作为优选地,所述精度检测组件包括精度检测驱动电机、精度检测移动轨道、精度检测移动座、精度检测直线模组、相机载板、检测相机、检测光源及光源安装板,所述精度检测移动座与所述精度检测移动轨道滑动连接,所述精度检测驱动电机驱动所述精度检测移

动座移动,所述精度检测直线模组纵向设置在所述精度检测移动座上,所述相机载板与所述精度检测直线模组滑动连接,所述检测相机固定在所述相机载板上,所述光源安装板固定在所述相机载板的侧面,所述检测光源固定在所述光源安装板上并位于所述检测相机的上方。

10.与现有技术比,本实用新型的有益效果:

11.本实用新型研发了一种保压下料机构,下料手臂抓取组装好的产品放置在保压下料台上,保压组件对产品进行保压处理,并且精度检测组件可对产品进行组装精度的检测,整个过程全自动化进行,各个部件紧密配合,并且可通过对产品进行精度检测并将组装良品和不良品区分出来,有利于提供生产效率。

附图说明

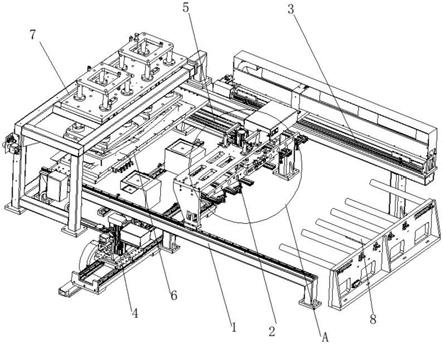

12.图1为本实用新型实施例中保压下料机构的结构示意图。

13.图2为本实用新型实施例中保压组件的结构示意图。

14.图3为本实用新型实施例中抛料组件的结构示意图。

15.图4为图1中a部分的局部放大图。

16.图5为本实用新型实施例中精度检测组件的结构示意图。

具体实施方式

17.下面将结合具体实施例,对本实用新型的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

18.一种保压下料机构,如图1所示,包括保压下料轨道1、下料手臂2、下料手臂移动模组3、精度检测组件4、保压下料台6、保压下料台移动模组5、保压组件7及抛料组件8,所述保压下料台6的两侧分别与所述保压下料轨道1及所述保压下料台移动模组5滑动连接,所述下料手臂2的两侧分别与所述保压下料轨道1及所述下料手臂移动模组3滑动连接,以此下料手臂移动模组3为下料手臂2提供动力,保压下料台移动模组5为保压下料台6提供动力,而两者均沿着保压下料轨道1移动,确保两者可以紧密配合并很好地衔接上。所述保压组件7设置在所述保压下料台6的上方,保压组件7从上向下对放置在保压下料台6上的产品进行保压处理。所述精度检测组件4设置在所述保压下料台6的下方,便于对产品组装贴合进行检测。所述抛料组件8设置在所述下料手臂2的旁侧,用于接不良品。

19.具体地,将完成贴合的lcd模组和背光模组放置在保压下料台6上,保压组件7提供保压压力来对贴合组装产品进行保压处理,使得即使是曲面产品也能完美贴合,并且精度检测组件4移至产品处对产品进行组装精度检测,随后下料手臂移动模组3带动下料手臂2移动,下料手臂2将合格品移送出去,而不合格品则送至抛料组件8处进行处理。整个过程全自动化进行,各个部件紧密配合,并且可通过对产品进行精度检测并将组装良品和不良品区分出来,有利于提供生产效率。

20.本实施例中提供的一种保压下料机构,如图2所示,所述保压组件7包括保压基座71、压力调节阀72、保压头74及两个加压气缸73,两个所述加压气缸73固定在所述保压基座

71上,所述压力调节阀72固定在所述保压基座71上并与两个所述加压气缸73连接,可以通过压力调节阀72调节加压气缸73进行保压处理的压力以适应不同的产品。所述保压头74固定在两个所述加压气缸73的推动轴上,两个加压气缸可使保压头74受力平衡。所述保压头74与产品接触面为弧面,便于贴合曲面产品进行保压处理。

21.本实施例中提供的一种保压下料机构,如图3所示,所述抛料组件8包括抛料移动轨道81、抛料载板82、抛料推进气缸84、抛料感应光纤86及若干个抛弃滚筒85,所述抛料载板82与所述抛料移动轨道81滑动连接,所述抛料推进气缸84推动所述抛料载板82移动,所述抛料感应光纤86固定在所述抛料载板82上,若干个所述抛弃滚筒85转动连接在所述抛料载板82上。当需要抛料时,抛料推进气缸84推动抛料载板82移动,抛料载板82带动抛弃滚筒85移动去接料,当抛料感应光纤86感应到接到产品后,抛料推进气缸84推动抛料载板82往回移动退回原来位置。

22.本实施例中提供的一种保压下料机构,如图4所示,所述下料手臂2包括下料移动座21、下料升降气缸22、调整座23、调整摆臂24、调整转轴26、调整柄25、安装条27、控制球阀29及上料吸附件28,所述下料升降气缸22固定在所述下料移动座21上,所述调整座23固定在所述下料升降气缸22的推动轴上,下料升降气缸22推动调整座23以带动整个组件升降。所述调整转轴26转动连接在所述调整座23上,所述调整摆臂24固定在所述调整转轴26上,所述调整柄25的底面设有连杆(图中未示),所述连杆穿过所述调整座23与所述调整摆臂24相连,可以向上或向下掰动调整柄25带动调整摆臂24上下摆动来适应产品的取料角度。所述调整座23的表面设有角度尺,将调节的摆动角度显示出来,便于精准地掌控摆动角度。多个所述安装条27设置在所述调整摆臂24上,若干个所述上料吸附件28分别设置在所述安装条27上,安装条27跟随调整摆臂24进行摆动调节,进而带动上料吸附件28也随着进行摆动调节。所述控制球阀29固定在所述调整座23上并与所述上料吸附件28相连通,控制球阀29与外部真空源连同,用于调节各个上料吸附件28的真空吸附力,便于控制真空分区。

23.当需要调节取料角度时,下料升降气缸22推动调整座23以带动整个组件升降来抓取产品。为了适应产品的形状,可以掰动调整柄25,调整柄25被掰动时设置在调整柄25上的连杆带动调整摆臂24摆动,进而带动上料吸附件28进行取料角度调整。也即,当取料的产品是平面产品时使调整摆臂24保持水平,当取料的产品是凸面曲面产品时使调整摆臂24向下摆动成倒v字形,当取料的产品是凹面曲面产品时使调整摆臂24向下摆动成v字形,从而可以快速抓取到不同产品。

24.本实施例中提供的一种保压下料机构,如图5所示,所述精度检测组件4包括精度检测驱动电机(图中未示出)、精度检测移动轨道41、精度检测移动座42、精度检测直线模组43、相机载板44、检测相机45、检测光源47及光源安装板46。所述精度检测移动座42与所述精度检测移动轨道41滑动连接,所述精度检测驱动电机驱动所述精度检测移动座42移动,可以通过精度检测驱动电机控制精度检测移动座42移动来适应产品的检测位置。所述精度检测直线模组43纵向设置在所述精度检测移动座42上,所述相机载板44与所述精度检测直线模组43滑动连接,所述检测相机45固定在所述相机载板44上,可以通过调节相机载板44在精度检测直线模组43上移动来调节检测相机45的上下方向的检测位置。所述光源安装板46固定在所述相机载板44的侧面,所述检测光源47固定在所述光源安装板46上并位于所述检测相机45的上方,从而可以在不干涉检测相机45的前提下,给检测相机45提供检测亮度。

25.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1