一种液压胶管绞车的制作方法

1.本实用新型属于绞车设备技术领域,具体涉及一种液压胶管绞车。

背景技术:

2.随着工程机械的种类不断增多,出现了部分需要利用流体提供动力的工程机械,例如,采用液压油驱动的大型液压设备。

3.目前,上述的流体通常采用胶管进行输送,需要人工拖动胶管连接至大型液压设备。此种方式,一方面,当面对需要远距离输送的工况时,人工拖拽较为不便,需要的前期准备时间较长,进而影响工作效率。另一方面,不同的输送距离需要适配不同长度规格的胶管,胶管使用范围较为局限,实用性较低。

技术实现要素:

4.鉴于现有技术的缺陷,本实用新型提供一种液压胶管绞车,其能够适用于远距离输送,并且能够较为灵活地收放胶管,使得胶管所适用的距离范围拓宽,实用性有所提高。

5.为了达到上述目的,本技术提供的技术方案是一种液压胶管绞车,包括支架、转动连接于所述支架的卷筒组件、及缠绕于所述卷筒组件的一个以上的胶管;所述卷筒组件的一端通过第一旋转轴转动连接至所述支架,所述卷筒组件的另一端通过第二旋转轴转动连接至所述支架,所述第二旋转轴上设置旋转接头,所述旋转接头的入油口连接至液压动力源,所述旋转接头的出油口连接所述胶管的一端。

6.上述液压胶管绞车,将胶管缠绕于卷筒组件上,利用能够旋转的卷筒组件,对胶管进行收放。使用时,将所述旋转接头的入油口连接至液压动力源,例如连接至液压系统/液压站,进而为液压胶管绞车供油。将述旋转接头的出油口连接所述胶管的一端,胶管的另一端连接至液压设备,从而利用胶管进行液压油在液压动力源与液压设备之间的输送。

7.下面对本技术的技术方案作进一步说明:

8.进一步地,所述液压胶管绞车还包括驱动所述卷筒组件相对于所述支架旋转的旋转驱动组件,所述旋转驱动组件设置于所述支架上。

9.上述液压胶管绞车,在支架上固定旋转驱动组件,能够利用旋转驱动组件直接驱动卷筒组件相对于支架旋转,进而对胶管进行收放,可进一步提高工作效率。

10.进一步地,所述旋转驱动组件包括固定于支架的液压马达、连接至所述液压马达的输出端的第一齿轮、及与所述第一齿轮啮合的第二齿轮,所述第二齿轮与所述卷筒组件固定连接。

11.上述液压胶管绞车,利用液压马达输出动力至第一齿轮,第一齿轮与第二齿轮啮合,将动力输出至卷筒组件。此种输出方式,可根据需要调整第一齿轮与第二齿轮的齿轮比,进而控制卷筒组件的旋转速率,能够较好地掌控设备运行的稳定性。

12.进一步地,所述第一齿轮与所述支架之间设置有衬套。

13.进一步地,所述支架包括底部支架及相对设置于所述底部支架上的第一侧部支架

及第二侧部支架,所述卷筒组件设置于所述第一侧部支架与所述第二侧部支架之间。

14.进一步地,所述底部支架上设置有至少两个托辊。

15.上述液压胶管绞车,在底部支架上设置托辊,托辊可对缠绕在卷筒组件上的胶管起到一定支撑作用,使得装置运行的可靠性有所提高。

16.进一步地,所述卷筒组件包括与所述第一旋转轴可拆卸连接的第一连接部、用于缠绕所述胶管的筒状支撑部、及与所述第二旋转轴可拆卸连接的第二连接部。

17.进一步地,所述筒状支撑部的一端可拆卸固定有第一环形限位板,所述筒状支撑部的另一端可拆卸固定有第二环形限位板。

18.上述液压胶管绞车,在所述筒状支撑部的两端分别设置有第一环形限位板及第二环形限位板,将胶管限位于第一环形限位板及第二环形限位板之间,减小胶管从筒状支撑部上滑落的可能性,进一步提高了装置运行的可靠性。

19.进一步地,所述第一环形限位板及所述第二环形限位板的宽度均大于所述胶管的直径。

20.进一步地,所述支架通过支杆连接有滑环,所述滑环设置于所述第二旋转轴远离所述卷筒组件的端部。

21.本实用新型的有益效果:其能够适用于远距离输送,并且能够较为灵活地收放胶管,使得胶管所适用的距离范围拓宽,实用性有所提高。

附图说明

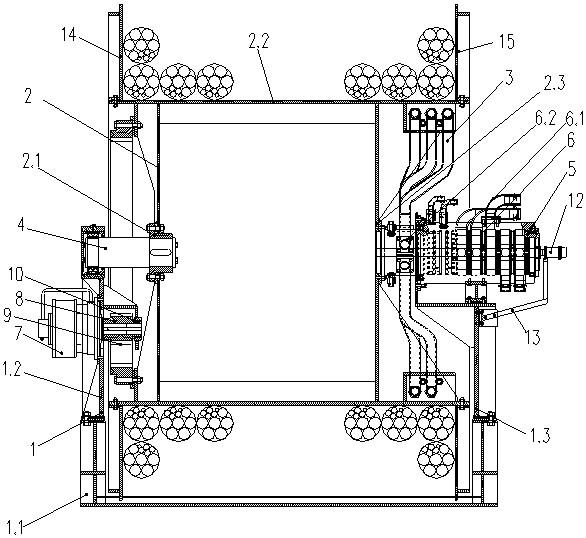

22.图1为本实用新型的结构示意图;

23.图2为本实用新型中卷筒组件的侧视图;

24.图3为本实用新型的侧视图;

25.图中:1、支架;1.1、底部支架;1.2、第一侧部支架;1.3、第二侧部支架;2、卷筒组件;2.1、第一连接部;2.2、筒状支撑部;2.3、第二连接部;3、胶管;4、第一旋转轴;5、第二旋转轴;6、旋转接头;6.1、入油口;6.2、出油口;7、液压马达;8、第一齿轮;9、第二齿轮;10、衬套;11、托辊;12、滑环;13、支杆;14、第一环形限位板;15 、第二环形限位板。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清晰,下面结合说明书附图和具体实例进行阐述。

27.参见图1

‑

图3,一种液压胶管绞车,包括支架1、转动连接于所述支架1的卷筒组件2、及缠绕于所述卷筒组件2的一个以上的胶管3;所述卷筒组件2的一端通过第一旋转轴4转动连接至所述支架1,所述卷筒组件2的另一端通过第二旋转轴5转动连接至所述支架1,所述第二旋转轴5上设置旋转接头6,所述旋转接头6的入油口6.1连接至液压动力源,所述旋转接头6的出油口6.2连接所述胶管3的一端。

28.上述液压胶管绞车,将胶管3缠绕于卷筒组件2上,利用能够旋转的卷筒组件2,对胶管3进行收放。使用时,将所述旋转接头6的入油口6.1连接至液压动力源,例如连接至液压系统/液压站,进而为液压胶管绞车供油。将述旋转接头6的出油口6.2连接所述胶管3的一端,胶管3的另一端连接至液压设备,从而利用胶管3进行液压油在液压动力源与液压设

备之间的输送。

29.下面对本技术的技术方案作进一步说明:

30.参见图1,在一实施例中,所述液压胶管绞车还包括驱动所述卷筒组件2相对于所述支架1旋转的旋转驱动组件,所述旋转驱动组件设置于所述支架1上。上述液压胶管绞车,在支架1上固定旋转驱动组件,能够利用旋转驱动组件直接驱动卷筒组件2相对于支架1旋转,进而对胶管3进行收放,可进一步提高工作效率。

31.在一实施例中,所述旋转驱动组件包括固定于支架1的液压马达7、连接至所述液压马达7的输出端的第一齿轮8、及与所述第一齿轮8啮合的第二齿轮9,所述第二齿轮9与所述卷筒组件2固定连接。上述液压胶管绞车,利用液压马达7输出动力至第一齿轮8,第一齿轮8与第二齿轮9啮合,将动力输出至卷筒组件2。此种输出方式,可根据需要调整第一齿轮8与第二齿轮9的齿轮比,进而控制卷筒组件2的旋转速率,能够较好地掌控设备运行的稳定性。

32.参见图1,在一实施例中,所述第一齿轮8与所述支架1之间设置有衬套10。在一实施例中,所述支架1包括底部支架1.1及相对设置于所述底部支架1.1上的第一侧部支架1.2及第二侧部支架1.3,所述卷筒组件2设置于所述第一侧部支架1.2与所述第二侧部支架1.3之间。

33.参见图2,在一实施例中,所述底部支架1.1上设置有至少两个托辊11。上述液压胶管绞车,在底部支架1.1上设置托辊11,托辊11可对缠绕在卷筒组件2上的胶管3起到一定支撑作用,使得装置运行的可靠性有所提高。

34.参见图1,在一实施例中,所述卷筒组件2包括与所述第一旋转轴4可拆卸连接的第一连接部2.1、用于缠绕所述胶管3的筒状支撑部2.2、及与所述第二旋转轴5可拆卸连接的第二连接部2.3。具体地,继续参见图1,在一实施例中,所述筒状支撑部2.2的一端可拆卸固定有第一环形限位板14,所述筒状支撑部2.2的另一端可拆卸固定有第二环形限位板15 。上述液压胶管绞车,在所述筒状支撑部2.2的两端分别设置有第一环形限位板14及第二环形限位板15 ,将胶管3限位于第一环形限位板14及第二环形限位板15 之间,减小胶管3从筒状支撑部2.2上滑落的可能性,进一步提高了装置运行的可靠性。较佳地,所述第一环形限位板14及所述第二环形限位板15 的宽度均大于所述胶管3的直径。

35.继续参见图1,在一实施例中,所述支架1通过支杆13连接有滑环12,所述滑环12设置于所述第二旋转轴5远离所述卷筒组件2的端部。较佳地,所述滑环12采用声纳电缆滑环。

36.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1