一种网箱机全切防爆膜放置料仓的制作方法

1.本实用新型属于防爆膜生产技术领域,更具体地说,是涉及一种网箱机全切防爆膜放置料仓。

背景技术:

2.随着汽车电子娱乐技术发展,市场对汽车电子显示屏需求很大,随着市场日益成熟,降低显示屏贴合防爆膜成本成为重中之重。全切防爆膜价格比半切防爆膜价格便宜,可以节省生产过程中的防爆膜成本。现有的全自动网箱机的防爆膜料仓。料仓的限位板固定不变,料仓底座上下运动,会使料仓内的防爆膜和限位板产生摩擦,半切膜有底膜保护不会损坏膜材,全切防爆膜没有保护,摩擦会损坏膜材。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种结构简单,在通过升降电机升降带动料仓底板上升而输送防爆膜过程中,能够比现有防爆膜放置料仓有更加精度控制防爆膜的位置,有效改善防爆膜在取膜过程防爆膜损坏问题,减少膜材在取膜过程中的膜材磨损几率,提高生产便利性的网箱机全切防爆膜放置料仓。

4.要解决以上所述的技术问题,本实用新型采取的技术方案为:

5.本实用新型为一种网箱机全切防爆膜放置料仓,包括料仓主体,所述的料仓主体下部设置料仓底板,料仓底板下表面连接升降电机,料仓底板上表面设置多块定位块,定位块为磁铁材料制成的结构,多块定位块形成防爆膜限位腔,每块定位块内侧面分别设置防摩擦层。

6.所述的料仓主体由多块限位侧板组成。

7.所述的定位块为钕铁硼强磁磁铁材料制成。

8.所述的料仓主体和升降电机均设置在框架上。

9.所述的升降电机与能够控制升降电机升降的控制部件连接。

10.所述的控制部件控制升降电机升降时,升降电机设置为能够带动料仓底板在料仓主体内上下升降的结构。

11.所述的料仓主体设置为水平截面呈方形的结构,料仓主体包括多块限位侧板,料仓底板设置为呈方形的结构。

12.所述的限位块设置为方形体结构,限位块设置为能够通过底部垂直吸附在料仓底板上表面位置的结构。

13.采用本实用新型的技术方案,能得到以下的有益效果:

14.本实用新型所述的网箱机全切防爆膜放置料仓,在防爆膜取模过程中,需要通过升降电机的升降,控制料仓底板上升,从而使得放置在料仓底板上的防爆膜上升,便于取模。而针对现有技术中防爆膜容易与限位侧板(限位板)接触而磨损损坏的问题,提出技术改进。在料仓底板上设置多块限位块,多块限位块设置在不同方向,从而形成防爆膜限位

腔,防爆膜放置在防爆膜限位腔内,四个方向分别有限位块,从而限位防爆膜,避免防爆膜与限位板接触,避免摩擦。而在定位块与防爆膜接触的侧面设置防摩擦层,使得该侧面即便接触防爆膜,也不会造成磨损。与此同时,限位块为磁铁结构,能够可靠吸附在料仓底板上,满足使用需求,定位块吸附后可进行微调距离,可以适应防爆膜的公差,保证防爆膜定位准确。而根据不同防爆膜的尺寸不同,可以取下定位块,然后移动后吸附在料仓底板的不同位置,从而提高通用性,满足不同的防爆膜的定位需求,降低成本。本实用新型所述的网箱机全切防爆膜放置料仓,结构简单,在通过升降电机升降带动料仓底板上升而输送防爆膜过程中,能够比现有防爆膜放置料仓有更加精度控制防爆膜的位置,有效改善防爆膜在取膜过程防爆膜损坏问题,减少膜材在取膜过程中的膜材磨损几率,提高生产便利性。

附图说明

15.下面对本说明书各附图所表达的内容及图中的标记作出简要的说明:

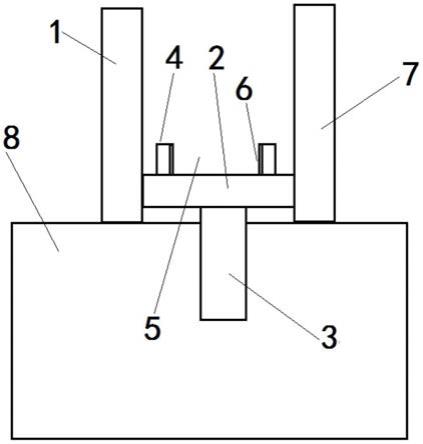

16.图1为本实用新型所述的网箱机全切防爆膜放置料仓的结构示意图;

17.附图中标记为:1、料仓主体;2、料仓底板;3、升降电机;4、定位块;5、防爆膜限位腔;6、防摩擦层;7、限位侧板;8、框架。

具体实施方式

18.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理等作进一步的详细说明:

19.如附图1所示,本实用新型为一种网箱机全切防爆膜放置料仓,包括料仓主体1,所述的料仓主体1下部设置料仓底板2,料仓底板2下表面连接升降电机3,料仓底板2上表面设置多块定位块4,定位块4为磁铁材料制成的结构,多块定位块4形成防爆膜限位腔5,每块定位块4内侧面分别设置防摩擦层6。上述结构,在防爆膜取模过程中,需要通过升降电机的升降,控制料仓底板上升,从而使得放置在料仓底板上的防爆膜上升,便于取模。而针对现有技术中防爆膜容易与限位侧板(限位板)接触而磨损损坏的问题,提出技术改进。在料仓底板上设置多块限位块,多块限位块设置在不同方向,从而形成防爆膜限位腔,防爆膜放置在防爆膜限位腔内,四个方向分别有限位块,从而限位防爆膜,避免防爆膜与限位板接触,避免摩擦。而在定位块与防爆膜接触的侧面设置防摩擦层,使得该侧面即便接触防爆膜,也不会造成磨损。与此同时,限位块为磁铁结构,能够可靠吸附在料仓底板上,满足使用需求,定位块吸附后可进行微调距离,可以适应防爆膜的公差,保证防爆膜定位准确。而根据不同防爆膜的尺寸不同,可以取下定位块,然后移动后吸附在料仓底板的不同位置,从而提高通用性,满足不同的防爆膜的定位需求,降低成本。本实用新型所述的网箱机全切防爆膜放置料仓,结构简单,在通过升降电机升降带动料仓底板上升而输送防爆膜过程中,能够比现有防爆膜放置料仓有更加精度控制防爆膜的位置,有效改善防爆膜在取膜过程防爆膜损坏问题,减少膜材在取膜过程中的膜材磨损几率,提高生产便利性。

20.所述的料仓主体1由多块限位侧板7组成。上述结构,料仓主体由多块限位侧板组成,有限的是四块限位侧板,形成整体式的料仓主体。而料仓底板的形状与料仓主体的水平截面的形状一致,使得料仓底板可靠活动卡装在料仓主体内,便于在升降电机带动下上下

升降。

21.所述的定位块4为钕铁硼强磁磁铁材料制成。上述结构,定位块材料做出选择,吸附力强,不易丢失,通用型强,制造方便,成本低。

22.所述的料仓主体1和升降电机3均设置在框架8上。上述结构,料仓主体和升降电机位置固定,这样,控制部件控制升降电机升降,能够可靠带动料仓底座在料仓主体内上下升降运动,满足使用需求。

23.所述的升降电机3与能够控制升降电机3升降的控制部件连接。所述的控制部件控制升降电机3升降时,升降电机3设置为能够带动料仓底板2在料仓主体1内上下升降的结构。

24.所述的料仓主体1设置为水平截面呈方形的结构,料仓主体1包括多块限位侧板,料仓底板2设置为呈方形的结构。所述的限位块4设置为方形体结构,限位块4设置为能够通过底部垂直吸附在料仓底板2上表面位置的结构。上述结构,限位块在人工放置吸附在料仓底板时,只有施加较大的外力才能取下,这样确保使用时吸附可靠。

25.本实用新型所述的网箱机全切防爆膜放置料仓,在防爆膜取模过程中,需要通过升降电机的升降,控制料仓底板上升,从而使得放置在料仓底板上的防爆膜上升,便于取模。而针对现有技术中防爆膜容易与限位侧板(限位板)接触而磨损损坏的问题,提出技术改进。在料仓底板上设置多块限位块,多块限位块设置在不同方向,从而形成防爆膜限位腔,防爆膜放置在防爆膜限位腔内,四个方向分别有限位块,从而限位防爆膜,避免防爆膜与限位板接触,避免摩擦。而在定位块与防爆膜接触的侧面设置防摩擦层,使得该侧面即便接触防爆膜,也不会造成磨损。与此同时,限位块为磁铁结构,能够可靠吸附在料仓底板上,满足使用需求,定位块吸附后可进行微调距离,可以适应防爆膜的公差,保证防爆膜定位准确。而根据不同防爆膜的尺寸不同,可以取下定位块,然后移动后吸附在料仓底板的不同位置,从而提高通用性,满足不同的防爆膜的定位需求,降低成本。本实用新型所述的网箱机全切防爆膜放置料仓,结构简单,在通过升降电机升降带动料仓底板上升而输送防爆膜过程中,能够比现有防爆膜放置料仓有更加精度控制防爆膜的位置,有效改善防爆膜在取膜过程防爆膜损坏问题,减少膜材在取膜过程中的膜材磨损几率,提高生产便利性。

26.上面结合附图对本实用新型进行了示例性的描述,显然本实用新型具体的实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1