一种钢纤维自动称量下料装置的制作方法

1.本实用新型涉及钢纤维下料辅助组件领域,具体涉及一种钢纤维自动称量下料装置。

背景技术:

2.钢纤维是指以切断细钢丝法、冷轧带钢剪切、钢锭铣削或钢水快速冷凝法制成长径比(纤维长度与其直径的比值,当纤维截面为非圆形时,采用换算等效截面圆面积的直径)为40~80的纤维,不同的制取方式产出的钢纤维性能也不一样,虽然钢纤维问世不久,但应用已经越来越广泛,种类也越来越多,钢纤维在生产过程中需要使用到下料装置来将制出的钢纤维落料进行定量包装,但是目前的下料装置在设置时,通常采用自然下落的方式进行钢纤维的下料,在下料过程中容易由于钢纤维彼此扎堆结在一起而造成下料中断,造成需要频繁的人为干涉疏通,下料效率较低且操作起来很不方便。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种钢纤维自动称量下料装置,在落料仓的表面安装有振动电机,以此通过振动电机工作的方式带动落料仓振动下料,代替了钢纤维在落料仓内自然下落的下料方式,降低了钢纤维彼此扎堆而下料中断的概率,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种钢纤维自动称量下料装置,包括存料仓本体和落料仓,所述存料仓本体的底部封闭连通有集料仓,所述集料仓两侧的前后位置均竖直固定有安装架,且同侧的所述安装架纵向重合对照,所述安装架均固定有竖向设置有缓冲组件;

6.所述落料仓位于所述存料仓本体的正下方,且所述集料仓的底部开口伸入所述落料仓的顶部,所述落料仓的外围中部沿周向固定有加固套,所述加固套的下部与所述落料仓接触的外轮廓适配且固定连接,所述加固套的上部水平,且所述缓冲组件的上部均竖向穿过所述加固套的水平部分;

7.所述落料仓的表面下部通过电机座固定安装有振动电机。

8.作为优选,所述集料仓和所述落料仓均为上大下小的漏斗状结构。

9.作为优选,所述安装架均为l型结构,且两侧所述安装架的水平部分均靠近所述落料仓。

10.作为优选,同侧的所述安装架底面之间均固定有用以加强连接的连接架。

11.作为优选,所述安装架均由槽钢焊接制成且水平部分沿横向正置,所述连接架均为槽钢且沿纵向倒置。

12.作为优选,所述缓冲组件包括螺柱和缓冲弹簧,所述螺柱竖向设置,所述螺柱的顶端以滑动配合的方式穿过对应的所述安装架及所述连接架底面且底端固定有限位端板,所述螺柱的顶端以滑动配合的方式穿过所述加固套的水平部分且伸出所述加固套顶面的部

分均啮合连接有多个锁紧螺母,所述螺柱位于所述加固套水平部分底面和所述安装架水平部分顶面之间的部分外围均间隙配合有所述缓冲弹簧。

13.作为优选,所述锁紧螺母的数量为两个且旋向相反。

14.采用上述一种钢纤维自动称量下料装置,使用时,将定量称量好的钢纤维从所述存料仓本体顶部倒入,所述存料仓本体内的钢纤维随即落入所述集料仓并通过所述集料仓汇集而落入所述落料仓,使所述振动电机通过与外界供电线缆电连接的方式通电,所述振动电机随即工作而带动所述落料仓振动,所述落料仓内的钢纤维随即通过所述落料仓振动的方式而顺畅下料并至所述落料仓的底端排出,如此通过所述振动电机工作的方式带动所述落料仓振动下料,代替了钢纤维在所述落料仓内自然下落的下料方式,降低了钢纤维彼此扎堆而下料中断的概率,有利于减轻工人的工作量和提升下料效率,同时在所述落料仓振动的过程中,由于所述落料仓外围的所述加固套周围设置有多个所述缓冲组件,如此通过所述缓冲弹簧在竖向上往复伸缩的方式能够对所述落料仓振动产生的噪声进行减弱,同时能够减弱所述落料仓受到的刚性振动冲击,继而延长所述落料仓的使用寿命。

15.有益效果在于:1、本实用新型在落料仓的表面安装有振动电机,以此通过振动电机工作的方式带动落料仓振动下料,代替了钢纤维在落料仓内自然下落的下料方式,降低了钢纤维彼此扎堆而下料中断的概率,有利于减轻工人的工作量和提升下料效率;

16.2、在落料仓的外围设置有多个缓冲组件,以此通过缓冲弹簧往复伸缩的方式来对落料仓振动产生的噪声进行减弱,同时能够减弱落料仓受到的刚性振动冲击,继而延长落料仓的使用寿命。

附图说明

17.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

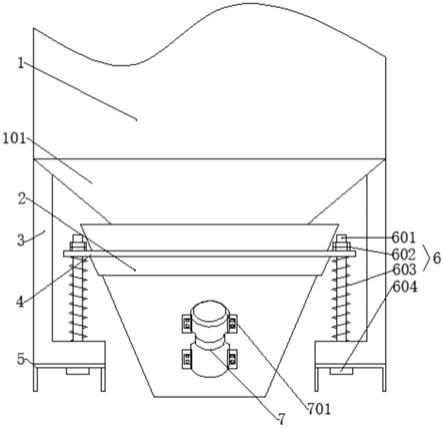

18.图1是本实用新型的正视外部图;

19.图2是本实用新型图1的正视剖视图;

20.图3是本实用新型图1的左视外部图;

21.图4是本实用新型图1的左视剖视图。

22.附图标记说明如下:

23.1、存料仓本体;101、集料仓;2、落料仓;3、安装架;4、加固套; 5、连接架;6、缓冲组件;601、螺柱;602、锁紧螺母;603、缓冲弹簧; 604、限位端板;7、振动电机;701、电机座。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

25.参见图1-图4所示,本实用新型提供了一种钢纤维自动称量下料装置,包括存料仓

本体1和落料仓2,存料仓本体1的底部封闭连通有集料仓101,集料仓101两侧的前后位置均竖直固定有安装架3,且同侧的安装架3纵向重合对照,安装架3均固定有竖向设置有缓冲组件6,优选缓冲组件6 在落料仓2的周向上均布设置。落料仓2位于存料仓本体1的正下方,且集料仓101的底部开口伸入落料仓2的顶部,优选集料仓101的底部开口小于落料仓2的顶部开口但远大于落料仓2的底部开口,落料仓2的外围中部沿周向固定有加固套4,加固套4的下部与落料仓2接触的外轮廓适配且固定连接,优选为焊接固定,加固套4的上部水平,且缓冲组件6的上部均竖向穿过加固套4的水平部分,落料仓2的表面下部通过电机座701 固定安装有振动电机7,优选电机座701焊接固定在落料仓2的下部外围,而振动电机7通过螺栓与电机座701固定连接。

26.作为本案优选的方案,集料仓101和落料仓2均为上大下小的漏斗状结构,如此设置,便于钢纤维进入到集料仓101和落料仓2时均能够良好顺畅的自上而下被汇集,安装架3均为l型结构,且两侧安装架3的水平部分均靠近落料仓2,如此设置,便于安装架3的水平部分均能够位于加固套4水平的部分的下方,继而能够在安装架3和加固套4之间竖向穿刺缓冲组件6。

27.同侧的安装架3底面之间均固定有用以加强连接的连接架5,如此设置,便于通过连接架5的设置来使同侧的安装架3能够联结为一整体,继而提升安装架3的稳固牢靠程度,安装架3均由槽钢焊接制成且水平部分沿横向正置,连接架5均为槽钢且沿纵向倒置,如此设置,便于安装架3 和连接架5自身均具有良好稳定的使用强度,同时能够方便安装架3和连接架5能够顺利快速的焊接拼在一起。

28.缓冲组件6包括螺柱601和缓冲弹簧603,螺柱601竖向设置,螺柱 601的顶端以滑动配合的方式穿过对应的安装架3及连接架5底面且底端固定有限位端板604,优选限位端板604的面积大于螺柱601的端面面积,螺柱601的顶端以滑动配合的方式穿过加固套4的水平部分且伸出加固套 4顶面的部分均啮合连接有多个锁紧螺母602,螺柱601位于加固套4水平部分底面和安装架3水平部分顶面之间的部分外围均间隙配合有缓冲弹簧 603,优选缓冲弹簧603的顶端和底端均不固定,同时缓冲弹簧603在初始时处于自由状态,如此设置,便于螺柱601能够在竖向上自下而上穿插的方式进行组装,同时在去掉对应的锁紧螺母602后自上而下的拉出拆掉。

29.锁紧螺母602的数量为两个且旋向相反,优选锁紧螺母602一个为左旋、一个为右旋,同时下部的锁紧螺母602压紧在加固套4表面,上部的锁紧螺母602压紧在下部的锁紧螺母602顶面,如此设置,由于两个锁紧螺母602的旋转方向不同,则在一个锁紧螺母602产生松退时,另一个紧螺母由于方向相反而能够产生止退功能。

30.采用上述结构,使用时,将定量称量好的钢纤维从存料仓本体1顶部倒入,存料仓本体1内的钢纤维随即落入集料仓101并通过集料仓101汇集而落入落料仓2,使振动电机7通过与外界供电线缆电连接的方式通电,振动电机7随即工作而带动落料仓2振动,落料仓2内的钢纤维随即通过落料仓2振动的方式而顺畅下料并至落料仓2的底端排出,如此通过振动电机7工作的方式带动落料仓2振动下料,代替了钢纤维在落料仓2内自然下落的下料方式,降低了钢纤维彼此扎堆而下料中断的概率,有利于减轻工人的工作量和提升下料效率,同时在落料仓2振动的过程中,由于落料仓2外围的加固套4周围设置有多个缓冲组件6,如此通过缓冲弹簧603 在竖向上往复伸缩的方式能够对落料仓2振动产生的噪声进行减弱,

同时能够减弱落料仓2受到的刚性振动冲击,继而延长落料仓2的使用寿命。

31.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1